特种双螺杆泵螺杆轴零件多轴加工技术研究

2021-3-16 来源:包头职业技术学院 鄂尔多斯生态环境 作者:王利全 祁欣

摘要: 螺杆轴零件是双螺杆泵设备的重要组成部件,决定了双螺杆泵工作的精密性和灵敏度。螺杆轴零件结构复杂、尺寸精度和配合精度要求高,加工难度比较大。文章以特种双螺杆泵螺杆轴零件为例,对其多轴联动数控机床加工技术进行研究。

关键词: 螺杆轴; 多轴加工; 研究

双螺杆泵是一种广泛用于油田、造船等行业的容积式泵体,工作原理主要是由主从动轴上相互啮合的螺杆轴( 螺旋转子) 和泵体或衬套( 定子) 间形成一个容积恒定的密封腔室,工作中介质随螺杆轴的转动分别被送到泵体中间,两者汇合在一起,最终送达泵的出口,从而实现螺旋杆输送介质的目的。

为避免在工作过程中有介质从间隙中倒流,双螺杆泵在结构设计上就要保证泵内吸入室与排出室严密地隔开且密闭,即要求两个螺杆轴之间、螺杆轴与泵体相互形成密封腔。因此,这也决定了螺杆轴之间高的配合精度和良好的动态性能。

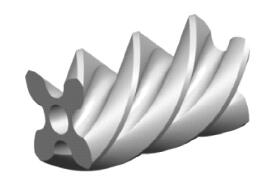

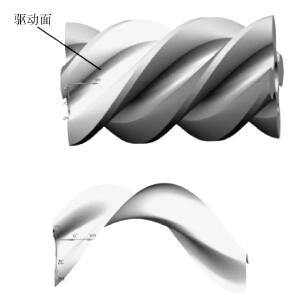

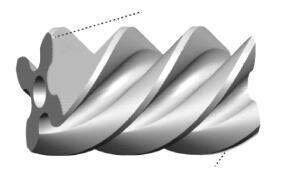

本文以如图 1所示的一种特种双螺杆泵螺杆轴零件为例研究螺杆轴零件多轴加工技术。

图1 特种双螺杆泵螺杆轴模型示意图

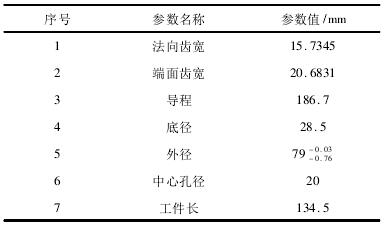

该特种双螺杆泵螺杆轴零件的主要参数如表 1。

表 1 特种双螺杆泵螺杆轴零件主要参数

1、 螺杆轴零件加工机床的选择

根据特种双螺杆泵螺杆轴零件结构特点和技术要求,可以采用高速四轴联动数控机床进行零件的加工。对于四轴联动数控机床来讲,同样角度误在加工过程中工件不同半径位置处所产生的线性误差是不同的,半径越大的位置处线性误差越大。因此,旋转轴的角度精度对零件的加工精度影响显得尤为明显,所以在机床精度选择时要根据零件外径处允许的最大误差值来考虑机床特别是第四轴的精度要求。

与此同时,在进行数控机床选择在考虑机床本身几何精度的同时,一定要综合考虑到加工刀具、切削方式等加工工艺条件的影响因素。由于螺杆轴零件最大加工误差≤0. 02mm,因此可以选择旋转轴最大线性误差为 0. 01mm 的高速四轴联动数控机床。已知螺杆轴零件的外径为 79( 取整按照 80 计算,半径为 40) ,设角度允差为 α,则旋转轴允许的最大角度误差 α 为:α = arctg( 0. 01 /40) = 0. 0143° = 51. 566″由此得出,机床第四轴分度转台的角度的定位、重复定位精度必须小于 51. 566″。同时考虑到第四轴转台一般为蜗轮蜗杆传动结构,存在一定的反向间隙,因此还需稍提高些精度。我们选择第四轴转台的分度精度要达到 40″以内的机床。

2 、螺杆轴零件加工工艺方案的制定

螺杆轴零件材料为 5A05 铝镁合金,具有密低、抗拉强度高、延伸率高、抗蚀性好等优点,同时5A05 铝镁合金具有热容量和较高的热膨胀性,在高温切削时产生的碎屑容易引燃、产生的切削力使镁合金工件变形,加工精度降低。因此,在加工过程中可以采用高速切削的方式进行,可以有效地减小切削力,降低切削温度。

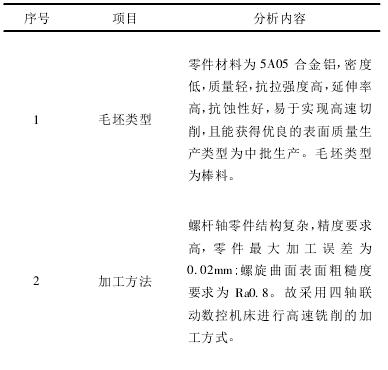

螺杆轴零件结构复杂、主要由截面曲率半径变化比较大的螺旋曲面组成,因此加工过程中要保证零件足够的刚性,选择合理装夹方式,以降低加工变形。通过对螺杆轴零件结构、性能等工艺性分析,螺杆轴零件加工工艺分析结果如表 2。

表 2 螺杆轴零件加工工艺分析

3 、螺杆轴零件加工程序的编制

螺杆轴零件结构复杂、精度要求较高,采用在高速四轴联动数控机床上加工完成。加工刀路的设置及 DNC 程序采用 NX10. 0 完成。加工程序的编制过程中,由于零件表面形状复杂,外径和底径曲率半径变化较大,因此在刀路设置中驱动面选取尤为重要,否则加工过程中会发生干涉和过切现象。因此在设置中可以把驱动面的驱动路径投影到部件上,形成部件的刀具路径同时使用驱动面来控制刀轴,以避免干涉和过切现象的产生。驱动面选择如图 2 所示。

图 2 螺杆轴零件驱动面的选取

3. 1 螺杆轴零件粗加工刀路的设置

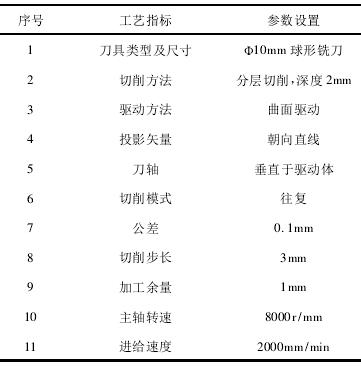

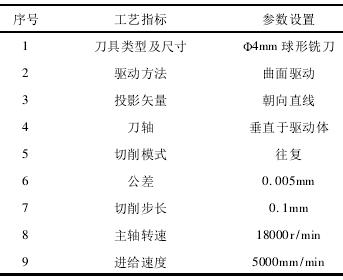

螺杆轴零件按照先粗后精的加工方式进行,在进行粗加工刀路设置的主要参数如表 3。

表 3 螺杆轴零件粗加工刀路设置主要参数

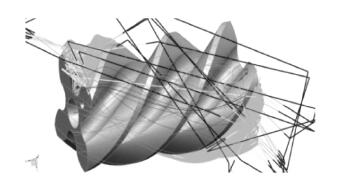

螺杆轴零件粗加工刀路如图 3 所示。

图 3 螺杆轴零件粗加工刀路示意图

3. 2 螺杆轴零件半精加工刀路的设置

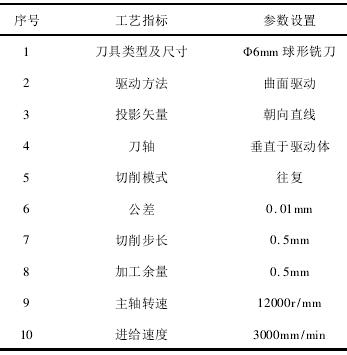

螺杆轴零件半精加工刀路设置的主要参数如表 4。

表 4 螺杆轴零件半精加工刀路设置主要参数

螺杆轴零件半精加工刀路如图 4 所示。

图 4 螺杆轴零件精加工刀路示意图

3. 3 螺杆轴零件精加工刀路的设置

零件精加工采取的切削方式和主要参数除设置如表 5。

表 5 螺杆轴零件精加工加工刀路设置主要参数

螺杆轴零件精加工刀路如图 5 所示。

图 5 螺杆轴零件精加工刀路示意图

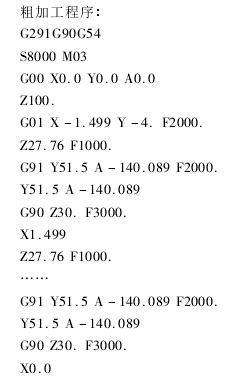

3. 4 螺杆轴零件加工程序的编制

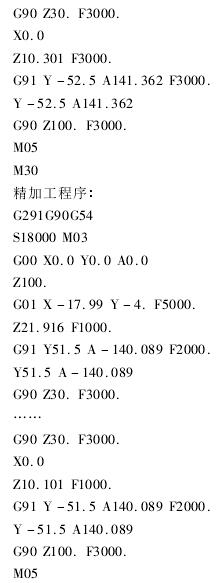

根据螺杆轴零件生成的加工刀路,针对所选用高速四轴联动数控机床生成 DNC 程序,生成粗加工、精加工的部分加工程序如下。

M30

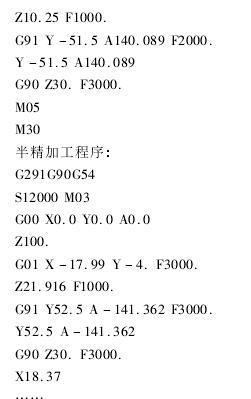

在高速四轴联动数控机床上加工完成的螺杆轴零件如图 6 所示。

图 6 加工完成的螺杆轴零件

通过对螺杆轴零件结构工艺性分析和工艺方案的制定,选择合适的数控机床,选择合理驱动面和切削参数及路径,高质量、高效率的保证了螺杆轴零件的加工精度、表面粗糙度等要求,完全满足了零件在双螺杆泵设备正常工作要求,保证了双螺杆泵工作的精密性和灵敏度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息