基于数字孪生技术的五轴联动坐标转换

2020-9-17 来源:中国科学院宁波材料技术与工程研究所等 作者:秦秀,张文武,茹浩磊,张天润,王吉

摘要: 针对现有坐标变换公式计算繁琐且容易出错的问题,将数字孪生技术应用到五轴联动设备的坐标变换过程中。在 NX 软件中搭建了五轴设备的精准零部件模型,并将模型导入 Simscape/Multibody 模块进行了多刚体物理建模。创建五轴联动设备的数字孪生模型后,开展坐标变换仿真,并运用公式计算验证了仿真模型的正确性。

关键词: 数字孪生; 五轴联动; 坐标变换

1、引言

数字孪生是指针对物理世界中的实体,通过数字化的手段来构建一个数字世界中一模一样的实体,以模拟其在现实环境中的行为,并对过去和现在的行为或流程进行动态呈现,有效反映系统运行情况,从而对不可预测的情况进行更加真实和全面的检测。

数字孪生( Digital Twin) 的概念最早可追溯到2003 年,美国密歇根大学的 Michael Grieves 教授在其 PLM( 产品生命周期管理) 课程上提出“与物理产品等价的虚拟数字化表达”的概念。受限于当时的数据采集技术、数字化描述技术、计算机性能以及算法,数字孪生概念和模型在 2003 年提出时并没有引起国内外学者们的重视。2011 年后,数字孪生迎来了新的发展契机。2011 年,数字孪生( Digital Twin)一词由美国空军研究实验室( AFRL,Air Force Re-search Laboratory) 提出并希望利用数字孪生来解决战斗机机体( Airframe) 的维护问题。

数字孪生近期得到了广泛关注。全球最具权威的 IT 研究与顾问咨询公司 Gartner 连续两年( 2016年和 2017 年) 将数字孪生列为当年十大战略科技发展趋势之一。世界最大的武器生产商洛克希德马丁公司于 2017 年 11 月将数字孪生列为未来国防和航天工业 6 大顶尖技术之首; 2017 年 12 月 8 日中国科协智能制造学术联合体在世界智能制造大会上将数字孪生列为世界智能制造十大科技进展之一。

五轴联动编程是在 NX/CATIA/Pro Engineer 等加工软件中进行刀路轨迹规划并输出刀轨文件。在刀轨数据中,包含 3 个相对于工件坐标系的 X、Y、Z坐标值和 3 个 I、J、K 刀轴矢量。其中,坐标值表达了虚拟刀尖相对于工件坐标系的位置,刀轴矢量表达了刀轴相对于工件坐标系的方向,这 6 个数据可以确定加工轨迹。但在机床坐标系中,机床所参照的坐标有 5 个,即 X、Y、Z 三个坐标值和 A、B、C 之中任意两个转角。因此,五轴坐标变换的实质是将刀轨数据的坐标值和刀轴矢量转换为机床坐标系的坐标值和转角值。

2、五轴联动设备的数字化设计

2. 1 基于数字孪生的五轴联动坐标转换

现在的五轴坐标转换流程是根据设备运动特点来确定设备的运动链,计算各个环节的变换矩阵,建立方程进行求解,得到不同坐标系转换之后的坐标点。但该方法计算繁琐且容易出错。基于数字孪生的五轴联动坐标转换思路如下: 建立五轴联动设备的三维数字模型,该模型应包含每个机械零件的外形尺寸、几何公差及装配位置关系等; 在数字仿真模型中添加运动副,确保仿真模型与物理模型有相同的运动关系; 根据五轴联动设备的真实坐标零点来确定三维数字模型的坐标零点。这种方法中,设定数字模型中各部件坐标轴位置关系的过程就是实施坐标转换的过程,因此,运行仿真过程即可得到转换后的坐标点。

2. 2 机械结构三维建模

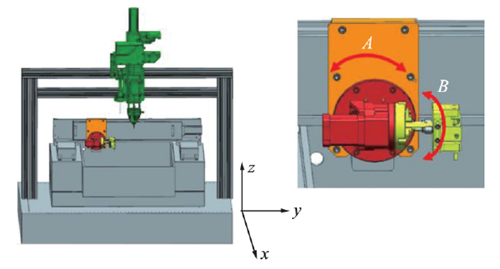

五轴数控机床一般存在 3 个线性运动轴和 2 个旋转 运 动 轴。两 旋 转 轴 位 置 不 同,结 构 千 差 万别。本文以 X、Y、Z、A、B 轴机床为例,开展基于数字孪生技术的五轴联动坐标转换技术研究。如图1 所示,设备由沿着 X、Y、Z 三个方向移动并平行于X 轴转动的 A 轴以及平行于 Y 轴摆动的 B 轴组成。A 轴的运动范围为 0° ~ 360°,B 轴的运动范围为- 90° ~ + 90°。

2. 3 创建 Sims cape 仿真模型

Simscape 是由 MathWorks 公司推出的一种基于物理模型的综合建模平台,现已广泛用于机械、液压、电子电力行业建模。Simscape 采用物理网络的方法进行模型构建,模块相当于物理元器件,连接线相当于可用于能量传递的物理连接,因此更接近于真实的物理模型。

Simscape / Multibody 提供适用于 3D 机械系统的多体仿真环境,可以使用表示刚体、关节、约束、力元件和传感器的模块对多体系统进行建模。通过Simscape,可以基于物理连接直接相连模块框图来建立物理组件模型。

图 1 NX 中创建的设备三维模型

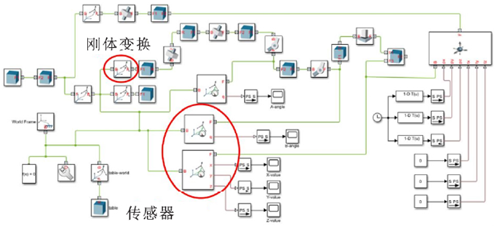

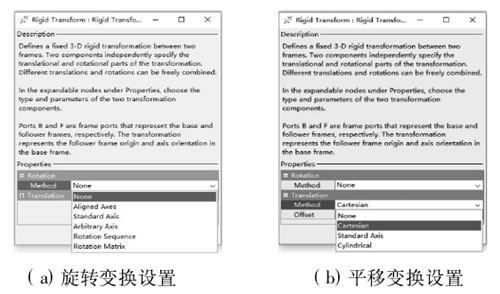

本文利用 Simscape Multibody 模块建立了五轴联动设备的模型( 见图 2) 。其中,Rigid Transformblock 为类似于坐标变换的刚性变换模块,可以对左右两个端口的 frame 进行旋转和平移变换。RigidTransform block 是定向的,有 B 和 F 两个端口,且 B和 F 总是相对的,即 B 是变换前的坐标系,F 是变换后的坐标系。旋转变换包含与轴对齐( Aligned Ax-es) 、对轴的角度旋转 ( Standard Axis) 、任意轴旋转( Arbitrary Axis) 、旋转序列( Rotation Sequences) 和旋转矩阵( Rotation Matrices) 选项,见图 3a; 平移变换包含笛卡尔坐标或圆柱坐标系下的向量偏移以及沿标准轴的位移偏移,见图 3b。如果旋转和平移均为 None,那么这两个 frame 在空间上重合,相当于用链接线直接将两个 frame 连接在一起,即一个没有刚性变换的 block。

图 2 Simscape Multibody 中五轴联动设备模型

图 3 刚性变换模块设置

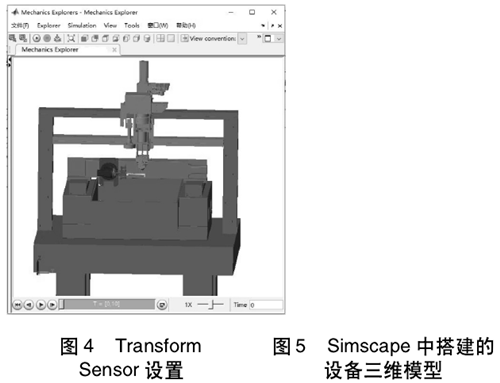

Transform Sensor block 可以测量两个刚体或两个坐标系之间位置关系。测量时,B 口连接基坐标系,F 口连接想要测量的坐标系,见图 4。搭建好的设备三维模型见图 5。

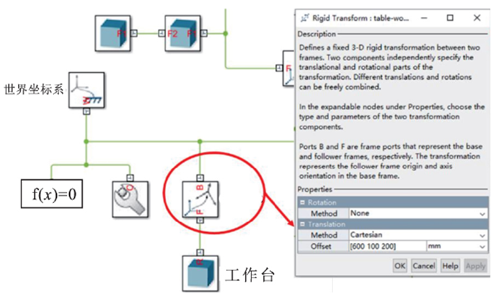

2. 4 坐标零点拟合

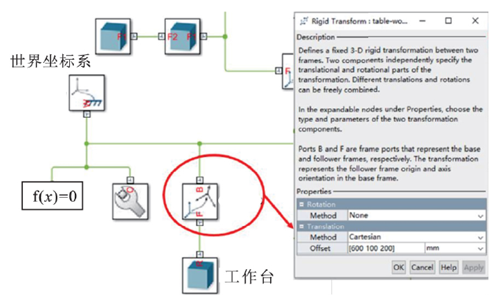

根据五轴联动设备的实际坐标零点,设定仿真模型的坐标零点,并与世界坐标系( World Frame) 相连接,确保数字孪生模型与物理设备的高度一致性。根据模型与世界坐标系的连接关系确定虚拟模型的坐标零点,见图 6。

图 6 坐标零点拟合

3、五轴联动运动仿真

为保证仿真模型与物理设备的高度一致性,需将物理设备的实测误差补偿到仿真模型。

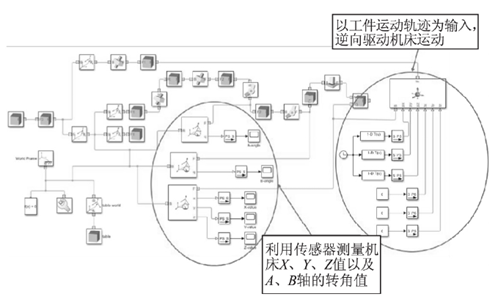

取工 件 坐 标 系 中 坐 标 点 ( - 33. 5,25. 7,- 4. 3) ,该点在曲面上的法向矢量为 ( - 0. 4281,0. 0045, - 0. 9038) 。在机床加工过程中,由于机床主轴为 Z 轴,所以需要通过机床提供 A、B 两个方向的旋转运动,将工件上该坐标点的法向矢量旋转到与 Z 轴平行。在仿真模型中,以工件的运动轨迹为输入,运用逆向运动学求解,测量 A、B 轴的转角与旋转之后的 X、Y、Z 坐标值,见图 7。仿真后,X =2. 596,Y = - 112. 582,Z = 56. 975,A = 0. 28°,B =- 89. 4°。

图 7 运动仿真模型

4、仿真结果验证

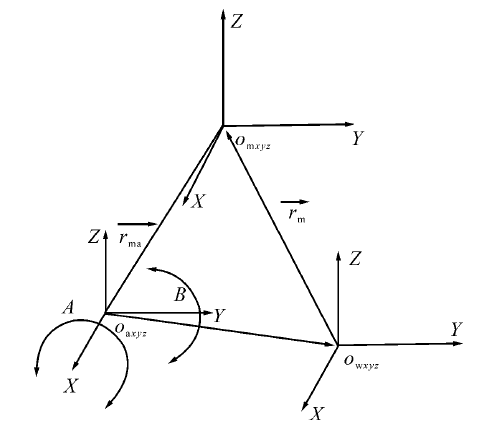

为了验证仿真结果是否正确,可利用公式计算对仿真结果进行验证。根据设备的运动链,建立机床坐标系 Om、工件坐标系 Ow以及旋转坐标系 Oa之间的关系,见图 8。

图 8 坐标系位置矢量关系

在工件坐标系中取曲面坐标( - 33. 5,25. 7,- 4. 3 ) ,曲 面 在 该 点 的 单 位 法 向 矢 量 r =( - 0. 4281,0. 0045,- 0. 9038) 。由于机床主轴为 Z轴,因此,必须使 r 与 Z 轴重合才能加工该点。为此,在机床提供 A、B 两种旋转运动的前提下,工件要绕 B 轴和 A 轴做两次旋转才能满足要求。计算旋转后的坐标点就是计算这两次旋转的角度以及旋转后的 X、Y、Z 坐标值。

工件旋转之前应先平移到旋转坐标系下( A 轴与 B 轴的交点处) 。平移变换矩阵为[- 24,- 138,7. 5],平移后的坐标值为( - 57. 5,- 112. 3,3. 2) 。

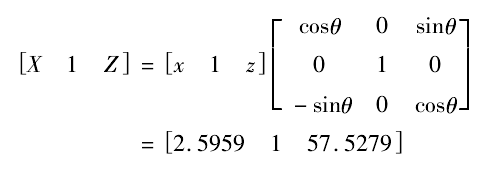

绕 B 轴旋转 θ 角度,θ = arctanij= - 89. 3977°。则有

旋转后 Y、J 值保持不变,I = 0,K = 1 - J槡2=0. 99998。

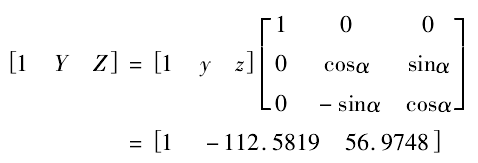

绕 A 轴的旋转角度 α = arctanik= 0. 2821°,则有

旋转后 X、I 值保持不变,J = 0,K = 1。

因此,旋转变换之后的坐标变为 X = 2. 5959,Y = - 112. 5819,Z = 56. 9748,I = 0,J = 0,K = 1。

上述计算结果验证了仿真模型的正确性。

5、结语

本文基于数字孪生的技术原理,在 NX 软件中对五轴设备进行了精准建模,将模型导入 Simscape /Multibody 中进行了多刚体物理建模,按照设备实际情况添加运动副,并设定坐标零点,保证了仿真模型与设备的高度一致性。利用仿真模型开展了坐标变换仿真,并用传统的公式计算对仿真结果进行了验证分析。结果表明,公式计算与仿真分析的结果一致,证明了利用虚拟模型开展坐标变换的可行性。

目前,国内外基于数字孪生技术开展坐标变换的案例很少。本文验证了这一技术思路的可行性,有利于数字孪生技术的推广和应用。同时,该项技术可为基于数字孪生技术开展后处理编程与仿真提供技术基础。

参考文献

[1]陶飞,刘蔚然,刘检华. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24( 1) : 1 - 18.

[2]Qinglin Qi,Fei Tao,Tianliang Hu,et al. Enabling technolo-gies and tools for digital twin[J]. Journalof ManufacturingSystems. Available online 29 October 2019.

[3]Qianzhe Qiao,Jinjiang Wang,Lunkuan Ye,et al. Digital twin for machining tool condition prediction[C]. 52nd CIRP Con-ference on Manufacturing Systems,Procedia CIRP,2019,81:1388 - 1393.

[4]Yuqian Lu,Chao Liu,Kevin I-Kai Wang,et al. Digital twin-driven smart manufacturing: connotation,reference model,applications and research issues[J]. Robotics and Computer Integrated Manufacturing,2020,61: 101837.

[5]Chenyuan Zhang,Wenjun Xu,Jiayi Liu,et al. A reconfigu-rable modeling approach for digital twin based manufacturing system[J]. Procedia CIRP 2019,83: 118 - 125.

[6]郑惠强,郝一舒,李爱红. 五轴铣削加工中心坐标转换数学模型的建立及应用[J]. 计算机应用与 IT 技术. 2004,25( 1) : 27 - 29.

[7]Mihai Crenganis,Melania Tera,Cristina Biris,et al. Dynamic analysis of a 7 DOF robot using fuzzy logic for inverse kine-matics problem[J].ProcediaComputer Science,2019,162:298 - 306.

[8]王安邦,孙文彬,段国林. 基于数字孪生与深度学习技术的制造加工设备智能化方法研究[J]. 工程设计学报,2019,26( 6) : 1 - 9.

[9]杜澎,董佑浩,苗盛. 非正交五轴联动数控机床后置处理算法开发[J]. 数控技术,2019( 12) : 160 - 164.

[10]吕强. UCP710 五轴机床中的坐标转换[J]. CAD/CAM与制造业信息化,2003( 4) : 87 - 94.

[11]林莲. 基于 MATLAB/Simulink/Sim Scape 的无刷直流电机的建模与仿真[J]. 装备制造技术,2018 ( 8) : 138 -141.

第一作者: 秦秀,硕士,工程师,中国科学院宁波材料技术与工程研究所,浙江省宁波市 315201

通信作者: 张文武,研究员,中国科学院宁波材料技术与工程研究所,浙江省宁波市 315201

作者: 秦秀,张文武,茹浩磊,张天润,王吉

来源: 中国科学院宁波材料技术与工程研究所; 浙江省航空发动机极端制造技术研究重点实验室

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息