【摘要】在批量异形零件的加工中,使用数控加工中心来加工,确定好加工工艺,不仅确保产品的质量,而且减少人们的劳动强度,提高产品的生产率。

【关键词】数控加工;异形零件;生产效率;质量

1 、前言

现今科学技术快速发展,机械制造技术也发生了变化,数控加工技术具有高精度、高可靠性等优点,许多异形零件利用传统的加工技术已经满足不了当今的需求,数控技术正慢慢取代传统的加工技术。我公司使用数控加工中心为其他合作企业加工批量异形零件,也取得了较好的效果。现以一种企业加工批量异形零件为例浅谈实践及体会。

普通的机械制造技术需要很长的一段时间去磨练,才能熟悉每一个加工的环节,才能做出一个合格的产品。比如说一个需要钻孔、铰孔、镗孔、攻螺纹、铣削等多工序加工的产品零件,就得需要到各种不同的机床上去加工,工序多,得需要反复的装夹,而且每一步都不能出现人为的失误。加工制造业,失误最多的就是人为上的,比如反复的装夹,就很难保证到毫厘不差,更加不用说带有复杂形状的零件的加工了。普通的机床只能单独的完成一道工序或者一道工步,很难有效的保证产品的质量,更困难的就是提高不了生产效率,而且还会给操作者带来很大的劳动强度。所以针对这种情况,我们对需要钻孔、铰孔、镗孔、攻螺纹、铣削等多工序加工的产品零件进行了大胆的改革,改变了加工的工艺放到了数控加工中心上进行加工,我们需要做的只是把工件放上夹具,由数控加工中心来一步到位便可加工出合格的产品。

2 、数控加工中心的优越性及应用

数控加工与通用机床加工在方法与内容上有一些相似之处,也有许多不同,最大的不同表现在控制方式上。我们想要充分利用好数控来加工,就必须了解数控的加工工艺,主要包括以下几个方面的内容:

(1)通过数控加工的适应性分析选择并确定进行数控加工的零件的内容。

(2)结合加工表面的特点和数控设备的功能对零件进行数控加工的工艺分析。

(3)进行数控加工的工艺设计。如工序的划分、加工顺序的安排、非数控加工工序的衔接等。设计数控加工工序,如工序的划分、刀具的选择、夹具的定位与安装、切削用量的确定、走刀路线的确定等等。

(4)根据编程的需要,对零件图形进行数学处理和计算。

(5)编写加工程序单(自动编程时为源程序,由计算机自动生成目标程序--加工程序)。

(6)按程序单制作控制介质,如穿孔纸带、磁带、磁盘等。

(7)检验与修改加工程序。如对刀点、换刀点的选择、刀具的补偿。

(8)首件试加工以进一步修改加工程序,并对现场问题进行处理。

(9)编制数控加工工艺技术文件,如数控加工工序卡,程序说明卡,走刀路线图等。

3 、数控加工的工艺适应性

根据数控加工的优缺点及大量应用实践,一般可按工艺适应程度将零件分为下列两类:

3.1 最适应类

(1)形状复杂,加工精度要求高,用通用加工设备无法加工或虽然能加工但很难保证产品质量的零件。

(2)用数学模型描述的复杂曲线或曲面轮廓零件。

(3)具有难测量、难控制进给、难控制尺寸的不开敞内腔的壳体或盒型零件。

(4)必须在一次装夹中合并完成铣、铰或攻丝等多工序的零件。

3.2 较适应类

较适应数控加工的零件大致有下列几种:

(1)在通用机床上加工时极易受人为因素(如:情绪波动、体力强弱、技术水平高低等)干扰,零件价值又高,一旦质量失控便造成重大经济损失的零件。

(2)在通用机床上加工必须制造复杂的专用工装的零件。

(3)需要多次更改设计后才能定型的零件。

(4)在通用机床上加工需要作长时间调整的零件。

(5)用通用机床加工时,生产率很低或体力劳动强度很大的零件。

4 、数控加工工艺设计的主要内容

工艺设计是在加工前做的前期工作准备,工艺考虑不周,有时就会造成人力物力的浪费。只有工艺方案确定以后,才能确定使用什么样的加工方法。数控加工工艺设计主要包括下列内容:(1)根据数控加工的适应性,选择并决定零件的数控加工内容;(2)对零件进行数控工艺性分析;(3)拟定数控加工的工艺路线;(4)设计数控加工工序;(5)编写数控加工专用技术文件。

5 、数控加工与传统加工方法的对比

数控加工可以连续而高效地加工复杂形面,且精度高,控制方便。数控加工方式使传统的加工工艺在多方面产生了变革,必须了解这些差别, 才能很好地利用数控加工方式,保证加工过程顺利和加工质量稳定。数控加工相对于传统加工在工艺上的优势主要体现在以下几点:(1)高可靠性;(2)高精度;(3)高效率;(4)高柔性;(5)智能化。

6 、企业实际加工工件的步骤及技术改进

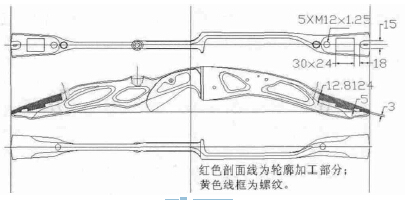

图1 零件图

6.1 零件图结构分析

如图1 所示,此工件为一个形状复杂的弓箭,结构是由多个不同深度的平面组成的型腔,工件两端平面上分布有凹台,通孔,螺纹和不规则的形状组成,这是普通钻铣床所完成不了的。该零件需要批量生产,需要每一个必须达到尺寸精度形状的要求,而且需要每天生产出一定的数量,这就对我们提出了一个非常大挑战。但利用数控加工中心的特点,就能保证产品数量的同时,也保证了产品的质量。

6.2 设备选择

因加工零件的结构复杂,会使用到不同刀具,换刀多等原

因,所以决定在加工中心进行加工。该机床是FANUC 数控系统

的加工中心;三轴定位精度达±0.008mm;X、Y、Z 三轴有效行

程分别达800mm、500mm、650mm;完全符合了加工的要求。

6.3 确定零件的定位基准和装夹方式

编程前,要考虑如何能充分发挥数控机床的功能,又能保证加工产品的质量。特别是在数控机床上要尽可能缩短零件加工的准备时间,同时,为了不影响进给和切削加工,在装夹工件时尽可能选用组合夹具,通用化和标准化夹具。

基于此,采用以下方案:因为每一个工件两端的形状都是一样的,所以我们就设计了如上装配图的夹具来进行首件加工。工件的端面靠在夹具上端的定位销,工件最端面的底面与倾斜的夹具板块面相贴,通过这样作为定位面。将工件装夹在机床工作台面的夹具上,通过找正分中夹具上端的XY,确定工件的工件坐标,保证了装夹快速有效。

6.4 确定加工步骤

针对实际加工的工件进行安排合理的加工步骤,不但能缩短走刀路线,提高加工效率,而且能简化程序。制定的加工步骤如下:

(1)粗铣端面及端面中间四方槽;(2)精铣端面及端面中间四方槽;(3)粗铣端面的小U形槽;(4)精铣端面的小U形槽;(5)粗精加工小U形槽里的T型槽;(6)大孔;(7)攻螺纹;(8)对工件进行倒角。

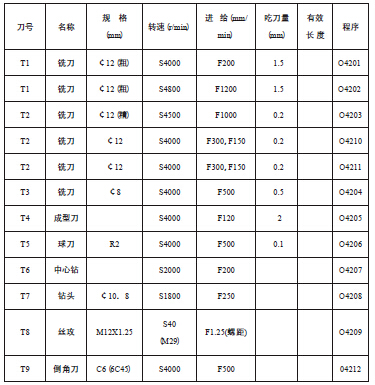

6.5 刀具选择

刀具的选择应遵循以下原则:刀具的类型应与加工的表面相适应,数控机床、刀具、辅具、(刀柄、刀套、夹头)要配套;刀具的切削几何参数应力求合理,本次加工采用的刀具主要有键槽铣刀、钻头、丝锥,倒角刀等。

表1 加工工序卡

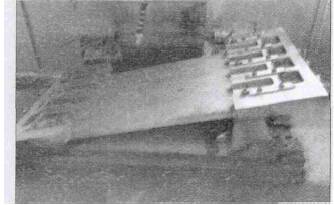

我们设计好夹具,确定加工的路线与加工刀具,设定好了加工参数;很快就成功的做出了首件产品,接连做了几件,每一件都达到产品的要求。后面我又对夹具进行了设计改进,由只能单个加工变成了一起4 个加工,大大提高了生产效率,夹具如图2。

图2 工装夹具

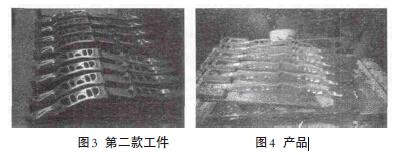

对于数控铣削加工工序的划分,主要考虑在数控铣床上加工零件,工序比较集中,一般只需一次装夹即可完成全部工序的加工。有了前面的经验,我们又尝试着做了第二款工件的加工,如图3,最后得出的产品如图4。

7 、总结

在实际加工的过程中,要不断的对零件图样进行分析,选择最适合、最需要进行数控加工的内容和工序。只有这样才能更好避免由于不合理的工艺所造成生产成本升高、数控机床的效率降低、加工出的产品质量下降等后果。实践证明,用数控机床加工零件时,进行认真细致的工艺分析,对提高被加工零件的精度是非常有必要的。通过这次加工,我更加地了解到加工中心加工零件的工艺设计过程,并通过分析零件图结构、选择合适加工设备、确定定位基准和装夹方式、确定加工步骤、选择合适刀具及切削用量,制订出切实可行的加工方案,在编程软件中编制出加工程序,传送到加工中心,加工出了所需要的零件。我相信,通过更加多的实践,我对加工中心的加工肯定能再进一步地了解,并能使我在以后的加工过程中避免很多不必要的错误,充分利用好自身懂的加工技术,结合加工中心的优势,定会加工出更加复杂、精度更高的零件。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com