【摘要】本文主要介绍了万能分度机械式主轴头及其应用领域,和其在国内应用的远景。在国内现阶段使用维修上,因维修能力的限制,还没有办法在国内完成维修任务,故将主轴头从机床上拆下打包,寄回国外专业厂家是国内工程人员必须要掌握的技能。

【关键词】:主轴头,万能分度 KOSMO3

引言

万能分度机械式主轴头,在我国的机床加工行列还应用得不是很广泛,但在国外得到了大量的使用。其在加工箱体类零件,需要在三维空间上的加工,能有较为准确快捷的定位,相比国内使用的侧铣头要方便精确得多。在不需要五轴联动的加工方式下,又比双摆头电主轴要廉价得多,其经济性显而易见。正是基于这些因素,我想在我国制造大国这种背景下,能预见万能分度机械式主轴头,将有广阔的使用前景。目前在国内,万能分度主轴头损坏后没有维修能力,需要返回厂家专业维修。故作为一线的维修工程师,则需要配合国外厂家将整只主轴头拆下打包寄回厂家维修。在这里我以SAHCHMAN TRT314 KOSMO3主轴头,数控系统HEIDENHAIN ITNC530为实例,与大家一起分享探讨。

一:KOSMO3主轴头的介绍

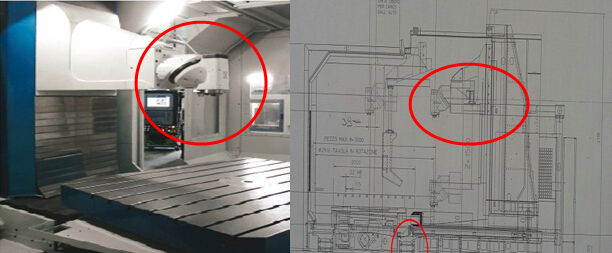

1.1:KOSMO3主轴头在机床上的安装实例图如下图:

1.2:技术参数:A轴与B轴的最小分度能力0.02度,定位定盘由上齿盘2.88度,下齿盘2.5度及中间齿盘通过逻辑组合的方式能达到0.02度的分度能力。最大搭配46KW主轴马达,转数6000RPM,主轴锥孔BT50。

1.3:A与B轴旋转的动力源是主轴马达旋转来控制,内部润滑与冷却采用主轴油冷机油冷。

1.4:加工角度为三维任意角度(与旋转工作台C轴配合)。

1.5:相关主轴头孔位号介绍:

表一

二:KOSMO3主轴头的拆卸相关难题

2.1: 据表一可以看出,在主轴头上的油管及气管和切削油管较多,结构较复杂,不正确的拆卸步骤可能会造成较大的安全隐患(特别是油压高压部份),和对主轴头的损坏。故在拆卸时,对主轴头的内部结构及气油压管路的走向要有一个清楚的认识。

2.2:主轴头因结构特殊性,操作起吊时需要一些专用的工具及吊具,有时需要根据现场环境,特殊设计。

三:KOSMO3主轴头的拆卸方法介绍

3.1:在MDI方式下输入S10,M59指令,开启主轴手动控制画面。按B平面松开按钮(F油管的压力将为0),要保证到主轴头的所有油管均没有压力。

3.2:将主轴头上部份油压接头盒的盖子打开,将所有关联的油压管,气压管拆掉,包含一个温度传感器也要拆掉。

3.3:在主轴头的B部份平面上装上吊块,B部本体上装上M18的吊环。

3.4;用行车将吊环与吊块提起来,拉住头部,不能太用力,只是提住就可以了。注意吊绳的长度,保证两个吊点的受力一致性。

3.5:将固定主轴头的9*M16的螺杆全部拆完。

3.6:将头轻轻的往前拉一点,等油全部排完(在贴合面有一个头部后侧吸油孔ZP)。

3.7:将主轴头拉出来,放在一个安全的地方,打包。

3.8:起吊及卸油专用治具:

总结:万能分度主轴头分度精度极高,属高精密部件,在使用和维修时要尽量小心些。因要返厂维修,维修周期长,国内技术层面还一时没法解决。但也是暂时的一个瓶颈,我相信随着我国科技水平的进一步的发展,我们工人素质进一步的提高,将来我们一定会突破这些,中国的工业需要我们大家不断的学习和追求,才能强大!

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com