一、机床丝锥断裂的原因

1.机床丝锥品质不好

主要材料,数控刀具设计,热处理情况,加工精度,涂层质量等等。例如,丝锥截面过渡处尺寸差别太大或没有设计过渡圆角导致应力集中,使用时易在应力集中处发生断裂。

柄、刃交界处的截面过渡处离焊口距离太近,导致复杂的焊接应力与截面过渡处的应力集中相迭加,产生较大的应力集中,导致丝锥在使用中断裂。例如,热处理工艺不当。丝锥热处理时,若淬火加热前不经预热、淬火过热或过烧、不及时回火及清洗过早都有可能导致丝锥产生裂纹。很大程度上这也是国内丝锥整体性能不如进口丝锥的重要原因。

2.机床丝锥选择不当

对硬度太大的攻件应该选用高品质机床丝锥,如含钴高速钢丝锥、硬质合金丝锥、涂层丝锥等。此外,不同的丝锥设计应用在不同的工作场合。例如,机床丝锥的排屑槽头数、大小、角度等等对排屑性能都有影响

3.机床丝锥与加工的材料不匹配

这个问题近几年越来越受到重视,以前国内厂家总觉得进口的好,贵的好,其实是适合的好。随着新材料的不断增加和难加工,为了适应这种需要,刀具材料的品种也在不断地增加。这就需要在攻丝前,选择好合适的丝锥产品。

4.底孔孔径偏小

例如,加工黑色金属材料M5×0.5螺纹时,用切削机床丝锥应该用选择直径4.5mm钻头打底孔,如果误用了4.2mm钻头来打底孔,攻丝时丝锥所需切削的部分必然增大,进而使丝锥折断。建议根据丝锥的种类及攻件材质的不同选择正确的底孔直径,如果没有完全符合的钻头可以选择大一级的。

5.攻件材质问题:攻件材质不纯,局部有过硬点或气孔,导致丝锥瞬间失去平衡而折断。

6.机床没有达到丝锥的精度要求

机床和夹持体也是非常重要的,尤其对于高品质的丝锥,只要一定精度的机床和夹持体才能发挥出丝锥的性能。常见的就是同心度不够。攻丝开始时,丝锥起步定位不正确,即主轴轴线与底孔的中心线不同心,在攻丝过程中扭矩过大,这是丝锥折断的主要原因。

7.切削液,润滑油品质不好

这点国内的许多企业都开始关注起来,许多采购了国外刀具和机床的公司有非常深刻的体会,切削液,润滑油品质出现问题,加工出的产品质量很容易出现毛刺等不良情况,同时寿命也会有很大的降低。

8.切削速度与进给量不合理

当加工出现问题时,国内大部分用户是降低切削速度和减小进给量,这样丝锥的推进力度降低,其生产的螺纹精度因此被大幅度降低,这样加大了螺纹表面的粗糙度,螺纹孔径和螺纹精度都无从控制,毛刺等问题当然更不可避免。但是,给进速度太快,导致的扭力过大也容易导致丝锥折断。机攻时的切削速度,一般钢料为6-15m/min;调质钢或较硬的钢料为5-10m/min;不锈钢为2-7m/min;铸铁为8-10m/min。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。

9.操作人员技术与技能没有达到要求:以上的这些问题,都需要操作人员做出判断或向技术人员反馈,但目前国内绝大部分操作人员重视不够。例如,加工盲孔螺纹时,当丝锥即将接触孔底的瞬间,操作者并未意识到,仍按未到孔底时的攻丝速度给进,或排屑不畅时强行给进导致丝锥折断。建议操作人员加强责任心。

由上可见,造成丝锥断裂的原因可谓多种多样,机床、夹具、工件、工艺、夹头及刀具等等都有可能,仅凭纸上谈兵也许永远都找不到真正原因。做为一个合格的负责的刀具应用工程师,最重要的是深入现场,而不是仅凭想象。举个最简单的例子,假如丝锥切削锥长度太长,攻丝时撞至底孔底部而断裂,如果你不深入现场,仅凭猜测丝锥性能、工件材料、加工工艺等等等等如何获知

我刚开始的时候作梦都不能想到,但确实有客户出现过此等你可能会认为极为低级的问题,但你不得不面对。

实际上,不论传统的攻丝设备还是昂贵的CNC设备在原理上都不能很好的解决上述问题。因为机器无法识别丝锥工作状况和所需的最适当扭力,只会根据预先设定的参数不断重复加工。只有在最后用螺纹规检测被加工的部件时才会发现不合格,而此刻发现已经为时太晚。

即便发现了也没用,该报废的再昂贵的零部件也只好报废,不合格的产品也不得不打入次品扔掉。因此,在大型企业对于大型、昂贵、精密的工件加工,即便是花高价钱用进口的丝锥也不用国产的,因为一旦丝锥断裂,工件报废,付出的代价是相当大的。洋人挟技居奇,丝锥价格高居不下,每每看到企业的相当一部分利润都被老外拿去,怎不令人痛心。唉,国人仍需努力啊!

二、钛合金的车削

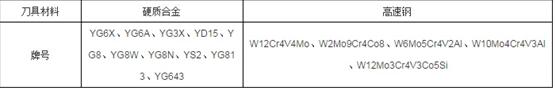

钛合金的热导性很差,加上切屑与刀具接触长度很短,不利于切削热的导出,以致切削刃区温度高,约比切削45钢高一倍以上。另外,刀具磨损也很严重,一方面钛合金与刀具材料的化学亲和性强,容易和刀具材料中的Ti、Co、C等元素粘结,高温下加重了粘结磨损;另一方面钛合金很容易与空气中的氧和氮化合形成硬而脆的表层,使刀具磨损加剧。此外,由于切屑与刀具前刀面的接触长度只有切削钢时的1/3~1/4,造成切削力集中在切削刃附近,刀具容易崩刃。因此切削钛合金的刀具材料,如采用高速钢,宜采用含钴、铝或高钒高速钢。为提高生产效率,应尽可能使用硬质合金刀具,但应选择与钛合金亲和力小、热导性能良好的高强度细晶粒钨钴类硬质合金,如表1所示:

表1 车削钛合金的刀具材料选择

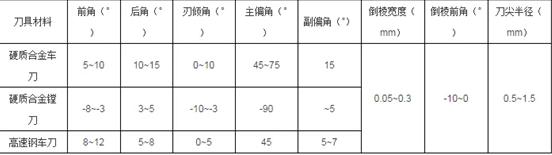

为提高切削刃强度和散热能力,宜选用较小的前角和刃倾角。由于钛合金切削时已加工表面弹性恢复大,故后角应取较大值。刀尖应采用圆弧过渡刃,切削刃不许有毛刺、微小缺口或裂纹等缺陷,刀面的粗糙度应在Ra0.2μm以内,以保证排屑流畅和避免崩刃。车削钛合金的刀具几何参数如表2所示:

表2 车削钛合金的刀具几何参数选择

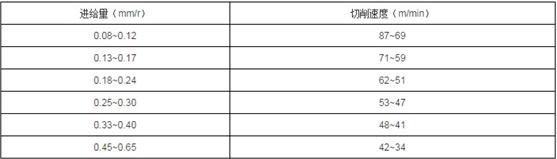

车削钛合金的速度不宜过高,背吃刀量可以较大,进给量应当适当。进给量过大,会引起切削刃烧损;进给量过小,则导致切削刃在加工硬化层时磨损过快。车削钛合金时,可采用防锈乳化液或极压乳化液冷却润滑。车削钛合金的切削用量选择如表3所示:

表3 车削钛合金的切削用量选择

注:本表使用条件:刀具材料YG8,工件材料TC4,刀具几何角度前角=5°,后角=10°,主偏角=75°,副偏角=15°,刀尖半径=0.5mm,切削深度=1mm,干式切削。若使用切削液,表中切削速度可适当提高。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com