采用不同的刀具和方法优化五轴加工

2013-12-28 来源:数控机床市场网 作者:-

使用五轴加工可以从几个方面提供诸多益处。通过分析设备、工艺和装夹,尤其是切削刀具和切削作用,就能从中而受益。

除了通过全五轴加工才能完成某些特征外,也可选择性地简化利用五轴的加工工艺。其中包括使用三加二轴,或有时仅使用三轴,尤其是对于各种粗加工、半精加工和修铣工序。

尽管有些零件特征具有双曲线轮廓,并且会同时沿着五轴运动,但使用正确的刀具再保持适当的恒定吃刀量,就能高效地加工出几乎任何曲度。

使用五轴加工的主要好处

显而易见是能够高效地获得复杂的三维(双面)零件特征,不仅精度高,而且表面质量极佳。一般仅需一次装夹和最少的切削工序,切削时间大为缩短,刀具悬伸始终保持尽可能地短。此外,往往也会提高金属去除率,并且刀具碰撞风险可控。对五轴加工、联动加工以及三加二轴加工而言,切削刀具和工艺选择是获得成功结果的关键因素。与三加二轴加工相比,联动加工时的工艺选择更为重要,因为前者挑战性较低,可以当作三轴工序看待。

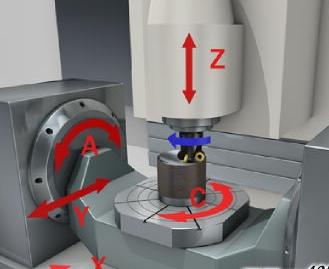

图1 (图片编号 101108)

五轴CNC加工基于机床在五个轴上运动而生成3D零件形状的能力。而且,真正的五轴联动加工指的是除了能够沿着旋转轴定位刀具外,切削时刀具还能顺着这些轴进给。其必然结果是使得机床一次装夹就能形成复杂的零件形状。除三个基本轴(x、y和z)之外,还包括两个附加轴(b和c,或者有时为a和c,具体取决于机床配置),切削时绕着z轴和绕着y轴(或x和y)旋转。当机床主轴或工作台以某一角度固定,并且在三轴模式下进行加工时,即为三加二轴加工。从机床的角度来看,有多种方法可以获得五轴加工:五轴加工中心、倾斜工作台布置或通过主轴头附件。

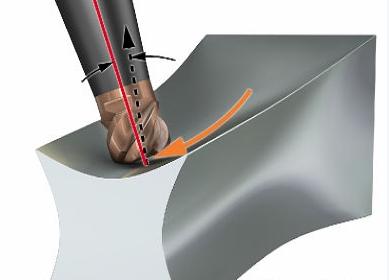

图2 (图片编号 081744)

采用CoroMill Plura(金刚铣)整体硬质合金立铣刀五轴联动加工叶轮

旋转刀具产生在零件表面上的纹路是主要的考虑因素。为此,切入角和刀具倾斜角度通过CAD-CAM程序实现,并且应在设计装夹方式时予以考虑。不仅切削刃的主偏角,而且刀具吃刀量和后角大小都会产生影响,以至于避免背切现象,

切入角可根据刀具中心线和进给方向上刀具接触点处垂直于工件表面的垂线之间的夹角测得。在许多情况下,该值会保持恒定,且与所用刀具的推荐值相符,但如果CAM允许,也可通过编程予以改变。利用固定的切入角,刀具即可在整个进给方向上相对于零件表面以预定角度倾斜。该切入角基于表面上最小的内半径和刀具的有效直径。

刀具的倾角基于垂直于进给方向的平面,因此比照切入角,可根据刀具中心线和切口处垂直于表面的垂线测得。各点上恒定的切入角对于生成曲面和凹入的零件表面而言至关重要,尽管点铣会耗费更多的切削时间并可能缩短刀具寿命,但它却是获得凹表面和双曲面的安全方式。刀具在其圆角半径处与工件始终保持接触(接触点的位置根据具体曲面沿着刀具圆角半径变化),经过连续走刀即可生成3维表面。采用立铣刀进行点铣适用于粗加工、半精加工以及精加工工序。

侧铣

更为高效,与点铣相比,其切削时间更短,但在某些方面更受限制。它最适合于半精加工和精加工工序,但仅局限于单曲面和凸表面。顾名思义,侧铣就是主要用刀具的侧面进行切削,并且刀具半径(如果含有)仅生成零件圆角半径。由于采用更大的刀具/零件接触面积,对功率、扭矩、稳定性、排屑和机器运行能力均有更高要求。

五轴加工时的刀具选择部分取决于所应用的具体铣削方式(点铣或侧铣)。侧铣要求刀具拥有足够长的径向切削刃,例如整体硬质合金立铣刀或可换头铣刀。这些铣刀可以为直型或圆锥形,并具有各种圆角半径。有多种技术可用于侧铣:摆线铣、切片铣或仿形铣削。锥形球头立铣刀与球头立铣刀相比,稳定性更高,后者要求较小的配合半径。

摆线铣削(三轴粗加工技术)时,刀具以连续螺旋的刀具路径进行切削,在受限空间中从径向进给,具有很高的材料去除率。每次切削时刀具不断向外运动,进而形成凹槽或轮廓。由于径向切深较小,因此可以使用更大的切削深度并且产生相对较小的切削力。切片(三轴半粗加工/精加工技术)与零件圆角加工类似,通常需要高速动态刚性好的机床。此外,切削时会以小径向切深进行多次走刀,这样对于大圆角就能应用更大的轴向切深。仿形铣削可以是仅使用侧面的2D切削工艺,或者为刀具半径形成底面的3D切削工艺。仿形铣削也要求高速动态刚性好的机床和极高的稳定性。

对于点铣

存在许多刀具选择,具体取决于零件特征和表面质量要求。一般来说,对于较大的开放曲面,首选为圆刀片铣刀或球头铣刀。对于型腔,有着大刀具悬伸的锥形球头铣刀往往是最佳选择,其中在需要刀具可达性时,模块化刀具系统所提供的缩径接杆可确保最大稳定性。

图3 (图片编号 091529)

图4 (图片编号 042559)

适合粗加工的刀具应用与机床能力和零件表面要求有关,较大的有效刀具直径或许能够在三轴加工时应用。半精加工时,刀具路径策略应效仿精加工策略,通常在五轴加工(有时使用三轴)时能最高效地获得最佳加工结果。其目标应是为精加工工序留出均匀的加工余量。

对于精加工,刀具选择取决于所需要的表面质量和精度水平,其中通过使用不同类型的刀具(具体与零件特征和光洁度有关),即可对联动五轴加工进行优化。圆刀片铣刀使用得更为普遍,球头铣刀适用于在成形和可达性方面要求更为苛刻的切削,例如封闭凹窝。

一系列不同的铣削刀具

适合于联动和三轴加工工序,具体取决于粗加工和精加工所介入的程度。例如,大直径的圆刀片铣刀适合较浅的大表面,它采用相对较大的径向吃刀。使用具有大圆角半径或圆头的圆刀片刀具或立铣刀进行铣削时,最好应用适当的切入角和倾角,以确保获得最高的性能和加工结果。可导致高进给能力的薄屑效应是需要考虑到的生产率因素。

图5 (图片编号 090210)

图6 (图片编号 091273)

球头刀具非常适合于五轴点铣,但可达性和轴自由移动受到限制(三加二轴),例如受限于零件特征或夹具。这些刀具一般为整体硬质合金立铣刀或可换头铣刀,加工时间短,在高切削速度下具有极高效率。当然,它们也很适合任意三加二轴加工工序。

五轴加工时的表面质量

在一定程度上是步距问题,与刀具直径有关。在具体应用中是一项重要因素,因为它会影响到加工时间和表面质量。与用于常规仿形铣削的球头刀具相比,采用圆刀片铣刀可显着缩短切削时间。对圆刀片铣刀而言,步距与直径之间的关系最大为1比2,步距较大时,虽然可缩短加工时间,但会留下更高的表面粗糙度。就此而论,球头刀具不会提供同样的生产效率,并且加工条件也较差。刀具将根据每齿进给量和切削宽度形成具有一定有高点的表面,而切削深度会影响到切削力,并对刀具稳定性要求很高。要获得平滑且均匀的表面质量,应对刀具倾斜、进给值、切削方向和刀具夹持情况进行优化,以使其达到最佳平衡。

图7 (图片编号 082227)

总而言之,每种加工方法和刀具类型都有其特定优势,正确选择刀具并对其进行应用优化能够提供更多的加工可能性,并且有机会降低五轴加工的成本。此外,采用优秀的模拟软件也能够显着降低出错机会,并避免将宝贵的生产时间浪费在机床上测试新程序方面。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com