关键词:立式加工中心、宏程序、编程

前言:加工中心(英文缩写为CNC 全称为Computerized Numerical Control):是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床。工件在加工中心上经一次装夹后,数字控制系统能控制机床按不同工序,自动选择和更换刀具,自动改变机床主轴转速、进给量和刀具相对工件的运动轨迹及其他辅助机能,依次完成工件几个面上多工序的加工。并且有多种换刀或选刀功能,从而使生产效率大大提高。加工中心主要分为立式与卧式两种结构类型,适用于加工复杂零件的高效率自动化机床。加工程序编制质量,是决定加工质量和效率的重要因素。至此,我们将重点研究立式加工中心的加工工艺分析、宏程序编程特点等方面。并以中捷TH56100型号机床(配置FANUC 0I-MC)的立式加工中心为例,展开讨论。

一.编程前主要考虑因素:

1、工艺性分析

(1)选择加工内容

加工中心最适合加工形状复杂、工序较多、批量大、精度要求较高的零件,此类零件以往普遍使用的都是通用型的普通机床,工序复杂,精度不高,难以适应大量生产。

(2)审核图纸

零件图纸应标准清晰,表达清楚,同时图纸上应尽量采用统一的设计基准,进而方便零件的工艺编制及系统编程,确保零件的精度要求。

(3)分析零件的精度要求

根据零件部件及成品当中的使用要求,分析各项精度和技术要求是否合理;同时考虑零件的装夹前提下,合理选用加工中心类型(立式或卧式)。

2、工艺过程设计

工艺设计时,主要考虑精度和效率两个方面,一般遵循先面后孔、先基准后其它、先粗后精的原则。加工中心在一次装夹中,尽可能完成所有能够加工表面的加工。对位置精度要求较高的孔系加工,要特别注意安排孔的加工顺序,安排不当,就有可能将机床的间隙误差带入,直接影响机床定位精度。

加工过程中,为了减少换刀次数,可采用刀具集中工序,即用同一把刀具把零件上相应的部位都加工完,再换第二把刀具继续加工。尽量简化加工步骤,缩短换刀等辅助时间。

3、装夹零件

(1) 定位基准的选择

零件的定位要遵循六点定位原则的前提下,同时注意以下几点:

1)当零件的定位基准与设计基准难以重合时,应认真分析装配图样,明确该零件设计基准的设计功能,通过尺寸链的计算,严格按规定定位基准与设计基准间的尺寸位置精度要求,确保加工精度。例如,对于滑板类、轴承座类零件等。

2)进行多工位加工时,定位基准的选择应考虑能完成尽可能多的加工内容,以避免多次装夹。

3)编程原点与零件定位基准可以不重合,但两者之间必须要有确定的几何关系。编程原点的选择主要考虑便于编程和测量。

(2)夹具的选用

在加工中心上,夹具的任务不仅是装夹零件,而且要以定位基准为参考基准,确定零件的加工原点。因此,定位基准要准确可靠。

(3)零件的夹紧

在考虑夹紧方案时,应保证夹紧可靠,避免加工过程干涉,并尽量减少夹紧变形。

4、刀具的选择

加工中心对刀具的基本要求是:

安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,提高刀具的加工刚性。

二.加工中心的巧用宏程序及相关参数、子程序应用等内容

本立式加工中心所配置的数控系统是FANUC系统,虽然与西门子、海德汉、三菱等系统的配置不同,但各数控系统程序编制的内容和格式如出一辙,对于在加工有规律的零件,通常通过优化加工程序,都可以大大缩短编程时间,提高程序的融通性和泛用性,使加工程序变得短小精悍,节省系统内存存储空间,操作起来简练灵活,大大提高生产效率。

(一)FANUC系统子程序(宏程序)调用

1.应用 % c8 j( G6 V! u5 u$ G3 d' a

FANUC系统当中的主程序与子程序只是相对而言的,没有明确区分。子程序通常用于重复性的加工,例如:

(1)零件上有若干处具有相同轮廓形状时,只编写一个轮廓的子程序,然后用主程序来调用该子程序。

(2)加工中反复出现具有相同轨迹的走刀路线时,被加工的零件从外形看并无相同的轮廓,但需要刀具在某一区域分层或分行反复走刀,走刀轨迹总是出现某一特定的形状,采用子程序就比较方便,通常用增量方式编程。

2.结构

在FANUC系统当中程序的调用大致分为宏程序调用及子程序调用,宏程序调用指令有G65\G66\M代码\G代码,子程序调用指令有M98\T代码\M代码。但值得强调的是,M\G\T代码调用不能调用多个宏程序,这种程序当中的以上代码将被处理为普通代码。在子程序(宏程序)中的最后一个程序段中用M99结束子程序运行(使用模态调用指令G66调用时,需用G67取消),并返回主程序。接下来以M代码调用子程序举例:

N10 M98 P11 L3 ;调用子程序O0011 ,运行3次

N20 …

N30 M99;(返回主程序或上一级程序)

3.子程序程序名

为了方便地选择某一子程序,必须给子程序命名。程序名可以自由选取,但必须符合以下规定:

(1) 开头以英文字母“O”开头

(2)没有分隔符 : d, \, R; E2 F7 Q* g; D4 G* Q% J6 t

其方法与主程序中程序名的选取方法一样。* |

4、嵌套深度

子程序不仅可以从主程序中调用,也可以从其它程序中调用,这个过程称为子程序的嵌套。子程序的嵌套深度可以为四层,也就是四级程序界面(包括主程序界面) 。 :

注释:在使用加工循环进行加工时,要注意加工循环程序也同样属于四级程序界面中的一级。 Z+ k: ~* s4 ]& m5 w" s% J

(二).FANUC系统宏程序应用

变量

1. 功能

宏程序与子程序类似,对编制相同加工的操作可以使程序简化.同时宏程序中可以使用变量,算术和逻辑运算及转移指令,还可以方便地实现循环程序设计。使相同加工操作的程序更方便,更灵活。使用子程序编程可以重复同样的操作,简化程序的书写工作

2. 变量-可分为四种类型

(1) 空变量

#0为空变量,该变量不能赋值。

(2) 局部变量

#1~#33为局部变量,局部变量只能在宏程序中存储数据。当断电时局部变量被初始化为空,调用宏程序时,自变量对局部变量赋值。局部变量的数值范围10-29~1047或-1047~-10-29,如果计算结果超过该范围则发出P/S报警。

(3) 公共变量

#100~#199、#500~#999为公共变量,公共变量在不同的宏程序中意义相同。当断电时,变量#100~#199被初始化为空,变量#500~#999的数据不会丢失。全局变量的数值范围10-29~1047或-1047~-10-29,如果计算结果超过该范围则发出P/S报警。

(4)系统变量

#1000~为系统变量,系统变量用于读和写CNC运行时的各种数据,如刀具的当前位置和补偿值等。

3.赋值

变量值的精度为8位十进制数。对宏程序中的变量可以进行算术运算和逻辑运算。

例如,用赋值语句#1=9876543210123.456时,实际上#1=9876543200000.000。

例如,G00X[#1+#2];或G00X[#i=#jAND#k]

在自变量指定I中,G、L、O、N、P不能用,地址I、J、K必须按顺序使用,其它地址顺序无要求。

举例:G65 P3000 L2 B4 A5 D6 J7 K8 正确(J、K符合顺序要求)

在宏程序中将会把4赋给#2,把5赋给#1,把6赋给#7,把7赋给#5,把8赋给#6

举例:G65 P3000 L2 B3 A4 D5 K6 J5 不正确(J、K不符合顺序要求)

4.宏程序结构

宏程序从结构上可以有顺序结构、分支结构和循环结构。本节介绍分支和循环结构的实现方法。

(1) 无条件转移(GOTO)

格式:GOTOn;n为顺序号(1~9999)

例如,GOTO6;

语句组

N6 G00X100;

执行GOTO6语句时,转去执行标号为N6的程序段。

(2) 条件转移(IF)

功能:在IF后面指定一个条件表达式,如果条件满足,转向第N句,否则执行下一段。

格式IF [条件表达式] GOTO n;

其中:条件表达式 一个条件表达式一定要有一个操作符,这个操作符插在两个变量或一个变量和一个常数之间,并且要用方括号括起来,既[表达式 操作符 表达式]。

操作符

(3) 循环(WHILE)

格式:WHILE[关系表达式]DO m;

语句组;

END m;

当条件表达式成立时执行从DO到END之间的程序,否则转去执行END后面的程序段。

例如,#1=5;

WHILE[#1LE30]DO 1;

#1=#1+5;

G00X#1Y#1;

END 1;

M99;

当#1小于等于30时,执行循环程序,当#1大于30时结束循环返回主程序。

宏程序应用举例

用数控机床加工椭圆型零件时,用普通的编程方法肯定是行不通的,下段就通过运用参数给角度赋值,达到加工椭圆的典型宏程序事例。

1. 椭圆型加工宏程序代码:

N10 G54 G90 G0 S1500 M03 (主轴转速1500)

N12 X0 Y0 Z30. (移动到坐标原点,高30mm)

N14 G0 Z1 (快速移动到离工件1mm高)

N16 G1 Z-5. F150. (切削深5,进给150)

N18 G41 D1 (左插补刀具直径)

N20 #1=0

N22 #2=50(长轴半径)

N24 #3=15(短轴半径)

N26 #4=#2*COS[#1] (以下是典型的赋值过程)

N28 #5=#3*SIN[#1]

N30 #10=#4*COS[45]-#5*SIN[45]

N32 #11=#4*SIN[45]+#5*COS[45]

N34 G1 X#10 Y#11

N36 #1=#1+1

N38 IF [#1 GT 360] GOTO26(判断循环)

N40 G40 G1 X0 Y0 (取消刀补并返回原点)

N42 G0 Z100 (快速移动到离工件100高)

N44 M30 (结束)

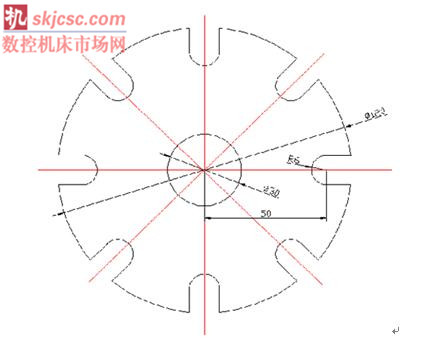

2、如图所示零件的宏程序编制:

主程序

O1000;

G90 G15 G80 G69;

T01 M06 ;(Φ12铣刀)

G43 G54 G00X0Y0 Z10 H1;

S800 M03;

G65 P2000 A0;

G69;

G0 G90 Z10;

G49 G59 X0 Y0 Z0 M05;

M30;;

子程序

O2000;

N10 G00 G16 G90 X-70Y0;

#1=#1+1;

Z-10;

G01 X-50 Y0 F100;

G00 Z10;

G91 G68 X0 Y0 R45;

IF [#1 NE 8 ] GOTO 10;

M99

上述两个宏程序的举例,充分体现出在手工编程中,宏程序的使用,不仅能使程序简单方便,而且便于修改,语句简单,通俗易懂并且被调用的子程序具有一定的通用性。

结论:现代的生产模式当中,数控加工中心已经广泛应用到制造业各领域,但随着加工范围的复杂化,设备的集成化提高,宏程序的优势将锐不可当,将在快节奏的生产作业当中起到主导地位,对于提高数控机床加工效率具有重要意义。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com