BT40 圆盘式刀库的研发与应用

2024-11-18 来源: 江苏德速智能机械股份有限公司 作者:-

一、产品简介

刀库及自动换刀装置是加工中心的关键功能部件之一,随着加工中心向高速、高精度、高可靠性方向的发展,对刀库及自动换刀装置也提出了高准确性、高可靠性、高效率、长寿命的要求。但国产刀库及自动换刀装置在精度、换刀时间、可靠性等方面与中国台湾地区以及发达国家的产品存在差距。境外企业凭借强大的关键核心技术,占领市场竞争制高点,价格居高不下。如何整体解决刀库及自动换刀装置设计、制造、试验、应用等全链条的关键技术问题,建立覆盖刀库产品生命周期全过程、全要素的标准和规范体系,是行业面临的共性技术问题。在国内数控机床刀库及自动换刀装置部件配套上,目前还存在很多不足,例如 :

(1)刀库及自动换刀装置缺乏核心技术自主创新设计,刀库容刀数量少,换刀时间长、效率低,换刀装置定位精度差。

(2)批量生产水平能力较弱,ATC 凸轮工艺水平低,CAD/CAM 软件缺失,专用装备自主化弱。

(3)刀库产品性能与可靠性不足,试验耗时久,数据采集与系统管理缺失,缺乏成套标准规范。

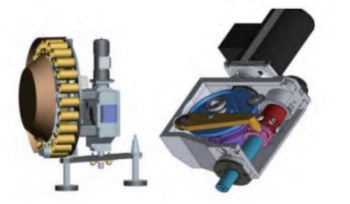

本产品 BT40 圆盘式刀库,它是数控机床关键功能部件(见图 1)。产品主要功能是在数控机床机械加工过程中储存刀具,并在数控系统控制下,把即将要使用的刀具准确的送到换刀装置并完成换刀动作。通过刀库及自动换刀装置,加工中心可以仅一次装夹就可以完成多道工序,不仅大大减少工装时间、测量和机床调整的辅助时间,而且减少多次安装造成的定位误差,从而提高加工精度。圆盘式刀库配合自动换刀装置,可通过机械手臂同时拔出刀库中及主轴上的刀具,旋转180°后实现新刀具的更换和前序刀具再刀库中的储存,换刀速度、定位精度等指标远大于斗笠式刀库、链式刀库等其他类型刀库,广泛应用于机械、电子、轻工、纺织、冶金、化工等制造行业。

图 1 BT40 圆盘式刀库

BT40 圆盘式刀库优点在于 :

(1)作为一种高效、稳定、可靠的加工中心配件,具有显著的技术优势。其高效的存储容量和快速的转换速度极大地提高了生产效率,降低了生产成本。同时,圆盘式刀库在刀具夹持稳定性和加工精度方面表现出色,满足了高档数控机床对关键部件的日益增长需求。技术参数为 : 最大刀具重量 :8kg, 最大刀具直径 :φ80mm(相邻刀套装刀)、φ160mm(相邻刀套空刀); 最大刀具重力矩 :10.29N · m; 最大刀库容量 :24 把 ; 最大刀库容重 192kg。

(2)BT40 圆盘式刀库的市场需求巨大。随着制造业的发展,对加工中心的需求不断增加,圆盘式刀库作为加工中心的重要配件,其市场需求也将持续增长。此外,随着科技的进步和制造业的转型升级,圆盘式刀库的性能和应用领域将得到进一步提升和拓展。

(3)BT40 圆盘式刀库及其核心部件的自主研发与产业化,对于提升国内企业的市场竞争力具有重要意义。通过自主研发圆盘式刀库及其核心部件,不仅有望打破国际市场的垄断,还能提升国内企业的技术水平和创新能力。

综上所述,BT40 圆盘式刀库产品具备良好的技术条件和优势,其自主研发与产业化将对我国制造业的发展产生积极的影响。

二、产品特点

1.产品取得的关键技术原理

整体设计方面 : 圆盘式刀库主要由 ATC 自动换刀装置和刀仓组成(产品结构示意图见图 2)。其中,ATC 自动换刀装置由 ATC 凸轮、平面凸轮、四方转塔以及出力轴等其它零部件组成 ; 刀仓包括本体、刀盘(含日内瓦槽轮、刀盘位置传感器)、刀套、减速机、驱动芯轴、电机组(含伺服电机)、气缸组(含止回阀)、刀臂等核心部件。不同型号产品参数如图 3 所示。

图 2 产品结构示意图

(a)30 标准 ATC 行程 :85mm ;载重 :6kg

(b)40 标准 ATC 行程 :115mm ;载重 :8kg

(c)50 标准 ATC 行程 :165mm; 载重 :15kg

图 3 不同型号产品参数

电机驱动一对准双曲面齿轮,实现凸轮组绕轴心旋转,ATC 凸轮曲线凸轮驱动四方转塔实现输出轴旋转 ; 与此同时平面凸轮旋转驱动摆臂实现出力轴伸缩动作。

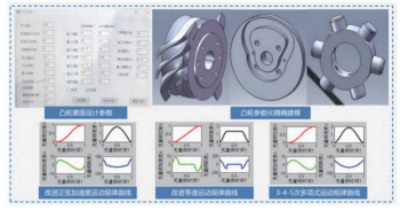

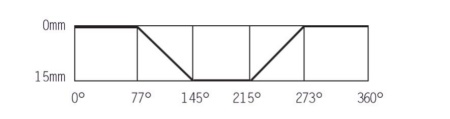

凸轮曲线设计方面 : 基于接触廓面最小相对法曲率的凸轮曲线设计方法(见图 4)。根据凸轮分度曲线类型和啮合运动规律,完成了弧面凸轮机构包络运动数学表征,提出了基于接触阔面最小相对法曲率的分度期凸轮廓形(Profile)设计方法,实现了凸轮曲线接触率大于 90%,显著降低了产品摩擦磨损率,保证了弧面凸轮运转精度和使用寿命。

图 4 基于接触廓面最小相对法曲率的凸轮曲线设计方法

(2)基于云服务的可靠性数字化管理和分析技术。如图 5 所示,制定了可靠性数据收集和统计分析方法,搭建了基于云服务的刀库产品可靠性信息管理和分析系统,实现了高效的可靠性数据在线管理和准确分析,为产品优化和可靠性提升提供了数据支撑,促进数据在企业各部门的交互与应用,从而切实改善产品质量。

图 5 可靠性信息数字化管理平台

(3)建立面向全生命周期的关键技术标准体系(见图 6)。面向全生命周期的关键技术标准体系。本成果针对刀库产品的全生命周期,建立了集产品工艺控制、性能试验、可靠性试验、使用维护、数据管理为一体的可靠性管控标准体系。

图 6 面向全生命周期的关键技术标准体系

三、技术创新点

1.掌握了ATC自动换刀装置及其核心部件凸轮的设计技术

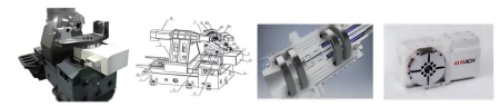

公司突破了 ATC 自动换刀装置及其核心部件凸轮的曲线设计技术,其产品组装如图 7 所示。

图 7 产品组装示意图

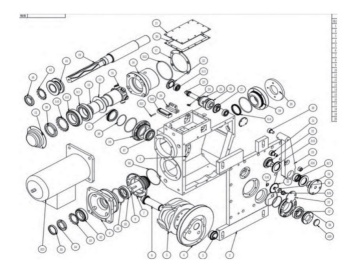

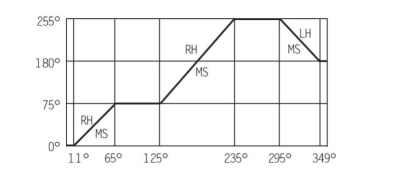

针对核心部件凸轮,采用数学建模、动态特性仿真等技术,完成凸轮曲线的设计,研制了平面凸轮和 ATC 凸轮,取得软件著作权 ; 实现凸轮机构传动结构和伸缩导向机构的创新设计,采用一对准双曲面齿轮啮合传动结构,将两级变速改为一级变速,使齿轮啮合时重叠齿数较多,使其具有工作强度高、传动平稳、噪声小、磨损小等特点,并将原有伸缩导向机构优化成轴孔配合,降低接触面摩擦,提高换刀精度,降低生产成本,延长使用寿命 ; 实现了 ATC 自动换刀装置中 ATC 凸轮机构(平面凸轮、ATC 凸轮、四方转塔等)的结构配合和传动设计(见图 8、图 9),凸轮动作时序图如图 10、图 11 所示,满足自动换刀时序规定的动作(原点、扣刀、下拉、旋转、上插、回原点等动作),研制出具有自主知识产权的ATC 自动换刀装置。

图 8 凸轮组合(ATC 凸轮和平面凸轮) 图 9 ATC 凸轮机构结构图

图 10 ATC 凸轮动作时序图

图 11 平面凸轮动作时序图

2.研制出数控转台式ATC凸轮加工数控机床样机

首次研制出 ATC 凸轮加工数控机床(见图12、图 13),其关键零部件高刚性主轴、零背隙凸轮滚子数控转台等(见图14、图15)均自主研发。

图 12 ATC 凸轮加工数控机床 图 13 ATC 加工机床结构示意图 图 14 高刚性主轴 图 15 凸轮滚子数控转台

通过伺服电机驱动加工深度进给,AB 轴叠加联动控制零部件旋转,同时配合铣削主轴刀具形成特定的凸轮曲线,结合凸轮精密制造工艺和配套专用夹具,实现了一次装夹即可完成整个凸轮产品的加工 ; 掌握凸轮机机床装配过程中铸件接合面铲刮技术,任意平方英寸接触点不少于 16 个,达到精密级要求,提高装配面的有效接触进而提高装配精度 ; 配套专用夹具,实现快速装夹和定位,满足批量化生产,取得授权 ATC 凸轮仿形加工专利,解决 ATC 装置中核心部件凸轮的自主研发问题。

3.实现了刀库的智能化管理,换刀时间

(刀对刀)降低至1.3s刀仓采用智能寻刀和预选刀技术,通过自主研发取得的刀库刀仓绝对值电机控制软件,读取编码器进行循环分度定位控制,实现刀具更换时,按最近距离旋转原则,实现就近寻刀 ; 接收到机床指令时,机械臂抓取要选取的刀具,实现预选刀,从而减少刀库运行时间,节省机床换刀时间,实现换刀时间仅为刀对刀换刀时间 ; 掌握伺服刀库的换刀控制方法,刀仓及 ATC 换刀装置均采用伺服电机控制,检测伺服电机的驱动电流值或扭力值来调节伺服电机的转速,并在刀臂接近机床主轴时降低速度,减少扣刀瞬间刀具对机床主轴的冲击,从而提高使用寿命 ; 进行驱动器二次开发,设置不同速度区间(低转速 1.3~4.0s/ 转,高转速 1.3~0.5s/ 转),在刀臂带刀具旋转时检测伺服电机电流值或扭力值,判断与标准电流值或扭力值的大小关系,从而智能识别不同刀具重量,然后通过智能调节驱动电机转速来实现大刀重刀低速交换、小刀轻刀高速交换,实现智能识别大小刀、智能加减速等功能。产品整体换刀时间(刀对刀)由传统的 1.4~1.8s 降低到 1.3s,取得发明伺服刀库换刀控制方法专利授权和刀库刀仓绝对值电机控制软件著作权。

4.初步建立了刀库的性能检测平台,开展了寿命测试和可靠性试验

开展产品的全生命周期评价,初步建立刀库的性能检测平台,进行老化试验、使用寿命等综合性能检测,刀库使用寿命(换刀次数)达 100万次以上 ; 完成高速圆盘式刀库及自动换刀装置的可靠性加速试验,进行最大刀具重量交换试验、最大直径(相邻刀套装刀)刀具交换试验、最大刀具重力矩交换试验、最长刀具交换试验、最大刀库容重交换试验、连续刀具自动交换试验等可靠性试验,从而对刀库及自动换刀装置进行可靠性分析与评价,为新产品的改进设计提供基础。

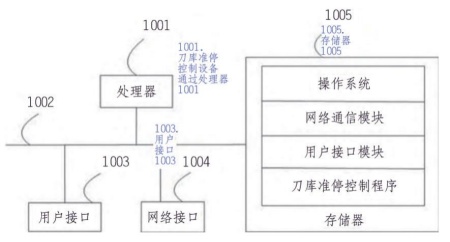

5.已熟练掌握了刀库准停控制方法、装置、设备等方法

图 16 刀库准停控制方法

在检测到刀库运行信号的下降沿信号时,控制刀库驱动电机停机 ; 在刀库驱动电机完成停机时,获取刀库驱动电机反馈的停机脉冲数 ; 根据停机脉冲数和锁存脉冲数确定反馈脉冲数,并根据反馈脉冲数和预设脉冲偏移数确定脉冲偏差数 ; 根据脉冲偏差数控制所述刀库驱动电机驱动刀库停止在设定位置。由于发明是根据驱动电机的停机脉冲数与锁存脉冲数确定反馈脉冲数据,根据反馈脉冲数和预设脉冲偏移数确定脉冲偏差数,根据脉冲偏差数控制刀库驱动电机将刀库驱动至设定位置,解决了现有技术中由于控制信号出现异常,导致刀库损坏的技术问题,提高了刀库停止位置控制的准确度。该技术已获得刀库运行控制方法、装置、设备及存储介质发明,并技术成果已开始应用在新型圆盘式刀库产品中。

四、产品应用及产业化前景

目前,智能化高速圆盘刀库的国际市场主要由瑞士米克朗、德国哈默等第一梯队企业控制,而国内市场则由一些中国台湾地区企业控制着绝大部分份额。其中,ATC 自动换刀装置是圆盘式刀库的关键核心部件,目前主要由国外及中国台湾地区先进企业开发,国内大陆市场主要依靠进口,其成本约占整个圆盘式刀库的 40% 以上。

而作为 ATC 自动换刀装置中最核心的凸轮部件,国内企业尚未在该领域进行过系统性研发,相关产品完全依赖从海外进口,并且目前市场上有限的凸轮产品规格无法满足日益提升的国内高档数控机床需求,且产品价格昂贵,2022 年我国数控机床市场金属切削机床销售量 45 万套,刀库市场需求量约 100 万套,市场规模约 200 亿元,项目目标产品市场前景广阔。

《“十四五” 国家战略性新型产业发展规划》中提到 : 推动智能制造关键技术装备迈上新台阶,加快高档数控机床与智能加工中心研发与产业化,突破多轴、多通道、高精度高档数控系统、伺服电机等主要功能部件及关键应用软件。《国务院 “十四五” 科技创新规划》中也提到 : 深入实施国家科技重大专项,高档数控机床与基础制造装备。因此,重点攻克高档数控系统、功能部件及刀具等关键共性技术和高档数控机床可靠性、精度保持性等关键技术,开展智能化高速圆盘式刀库的研究,符合国家相关产业政策。

五、产品研发及产业化情况

BT40 圆盘式刀库在多个领域都有广泛的应用,并展现出良好的产业化前景。首先,从产品应用角度来看,BT40 圆盘式刀库在数控机床中发挥着关键作用。它能够快速实现刀具的自动换位,根据加工需要及时更换刀具,从而提高加工效率。此外,圆盘式刀库还广泛应用于电子半导体制造业,能够自动存储和更换刀具,提高生产效率并降低制造成本。在车间工业中,无论是模具、模具配套、汽车零部件还是铸造件的生产,圆盘式刀库都能够根据不同的机械加工需求自动更换不同的刀具。该类刀库产品的生产工艺、生产能力、可靠性和产品质量得到大幅度提升,显著地降低了刀库产品的故障率,产品的可靠性 MTBF 达到了 100 万次。

其次,从产业化前景来看,随着制造业的快速发展,对加工中心的需求也在不断增加。圆盘式刀库作为加工中心的重要配件,其市场需求也将持续增长。同时,随着科技的进步,圆盘式刀库的性能也将得到进一步的提升,应用领域也将更加广泛。圆盘式刀库以其换刀速度快、存储容量大、稳定性和可靠性高等优点,正在逐步取代传统的刀库,成为加工中心的主流配置。

总的来说,圆盘式刀库在当前的制造业环境中具有广泛的应用和良好的产业化前景,但也需要不断适应和满足市场的变化和技术的发展,方能立于不败之地。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息