数控机床滚滑复合导轨磨损修复与精度调试方法

2023-1-5 来源: 昌河飞机工业(集团)有限责任公司 作者:吕 辉

摘要 : 探讨数控机床导轨在实际维修过程中,滚滑导轨的磨损修复及精度调整方法。

关键词 : 滚滑复合导轨 ; 磨损修复 ; 精度调试 ; 维修

随着数控机床的发展,应对高速重载工作条件的能力越来越受到重视。传统的滚动导轨和滑动导轨由于自身特性,不能独立应对这样的工作条件,因此产生了以滚动与滑动相结合的复合导轨。为使导轨系统达到误差相互补偿的效果,根据机床的载荷特点,采用滚滑复合导轨,即滚动导轨单元与贴塑导轨并用的方法。其优点是摩擦因数较小,具有低惯性和高速响应性能,运动轻便灵活,低速运动平稳性好,位移精度和定位精度高。但即使是滚滑导轨的组合形式,依然会存在疲劳磨损现象。如何修复数控机床滚滑复合导轨磨损是设备维修中的一大难题。

1. 滚滑复合导轨工作原理及故障分析

由桂林机床股份有限公司生产的 XH2312 型三坐标龙门加工中心,采用由滚动导轨与贴塑滑动导轨相结合的滚滑复合导轨(见图 1)。在铸铁矩形导轨面内侧镶嵌钢条,搭配直线循环滚子轴承,实现滚动摩擦,从而减小摩擦力,使工作台以滑动摩擦与滚动摩擦相结合的形式在导轨上移动。镶钢条是合金钢淬硬后进行磨削得到的,硬度在 60HRC 以上,钢条表面存在淬火层,在一定的磨损量之后,淬火层出现大量裂纹,机床工作台出现迟滞、爬行现象,需及时更换滚动导轨镶钢条与滑动导轨软带,并保证其各个平面的精度。

图 1 滚滑复合导轨

2. 滚动导轨镶钢条更换

在拆卸机床外围防护罩及工作台导轨防护罩之后,铸铁导轨两边内侧皆镶嵌一条钢导轨,每条钢导轨由 10 根钢条拼接而成,用螺丝固定在铸铁底座上,螺丝孔则被铜堵头堵住。要拆卸钢条,首先要将铜堵头拔出来,拆卸铜堵头的步骤分为 : ①在铜堵头中心的位置钻一个 ø5mm 的中心孔。②用 ø6mm 的丝锥在钻好的孔上攻螺纹。③将螺纹销拧进攻好的螺纹中,使用拔销器慢慢地将铜堵头往外拉。使用以上方法,重复不断地将两侧镶钢轨条上的堵头拆下来,每根含 12 个堵头,一共240 个堵头。堵头拆掉之后,可以通过内六角螺母将紧固导轨的螺钉松掉,将钢条全部取出。拆卸下来的导轨钢条,其表面存在大量的裂纹,此裂纹为钢条淬火热处理过程中形成的渗氮层,由于长期受力影响导致的疲劳破裂,对导轨的使用有一定的影响。

3. 滑动导轨软带更换

工作台与铸铁导轨以滑动摩擦的形式移动,在工作台与铸铁导轨之间有一层导轨软带,作为滑动摩擦的介质。工作台与导轨的贴合面需要进行刮研,并安装新的导轨软带。拆卸旧的导轨软带,将工作台背面 3 个平面刮研达到相应精度后,使用特殊的胶水安装导轨软带。同时,检查工作台背面 4 个角上的直线滚子轴承,通过仔细检查发现 4 个直线滚子轴承状态良好,在进行充分润滑保养后重新安装。

4. 滚滑组合导轨面的精度保证

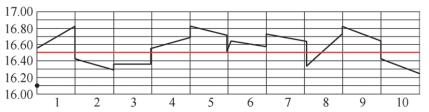

机床的滚滑复合导轨面是设备出厂前经过大型导轨磨一次性加工而成。更换的镶钢条在安装后需对复合导轨面再进行一次磨削才能满足导轨使用精度要求。由于条件限制,我们并没有使用导轨磨等大型设备对更换后的复合导轨面进行一次性加工,转而采用修、磨、研及配等方式对钢条及铸铁导轨面进行调整,最终保证新更换的镶钢条与铸铁导轨平面度误差< 0.01mm。(1)测量各位置镶钢条安装槽的深度尺寸由于滚滑复合导轨表面为整体加工成形,因此钢条安装时的安装槽深度并不规则,利用深度尺依次测量槽深,并取数值 16.50mm 作为参考,可直观看出左、右 2 条镶钢槽的深度变化(见表 1)。

表 1 左、右 2 条镶钢槽的深度变化 (单位 :mm)

图 2 左侧镶钢槽深度

图 3 右侧镶钢条深度

由图 2、图 3 可以看出,左、右 2 条镶钢槽平面的大致形状及最低深度。可见,镶钢条的导轨槽并不是精度很高的平面,钢条镶嵌完成后,需再进行一次整体磨削,从而保证滚滑导轨面的平面度。

(2) 镶钢导轨槽、铸铁导轨及工作台背部贴合面的刮研 在无法使用大型导轨磨等设备的时候,如何保证新安装的镶钢条表面与铸铁导轨表面在同一水平面,困扰我们多时。若按照镶钢槽不规则深度进行配比,研磨钢条使每根钢条达到与每个槽前后深度数值一样,而保证镶钢导轨面与铸铁导轨面平面精度< 0.01mm,此方法不仅工作量非常大,而且也无法保证导轨面的精度。因此,最终我们决定对镶钢槽进行人工刮研,保证每一条钢槽的底面平面度误差< 0.01mm。

由图2、图3可看出,左、右两条镶钢槽的最低深度都接近 16.90mm,刮研镶钢槽则以16.90mm 数值为标准,要求刮研后 2 条镶钢槽的平面精度≤ 0.01mm。

同时,要保证镶钢槽与铸铁导轨表面的平行度,铸铁导轨也需要进行研磨修配,此铸铁导轨为组合矩形导轨,因此矩形导轨的上面、侧面和底面 3 个外表面也需要同时进行刮研、研磨,以保证导轨的垂直度、平行度等误差。刮研后,所有刮研的平面需保证平面度误差在 0.01mm 以内 ; 镶钢导轨槽与辅助导轨上平面需保证平行,平行度误差在 0.02mm 以内 ; 辅助导轨上平面与下平面需保证平行,平行度误差在 0.02mm以内 ; 工作台与导轨贴合的 3 个面平行度误差保证在 0.02mm 以内 ; 工作台在 XY 平面内 X 方向的直线度保证在 0.02mm 以内。

(3) 镶钢条的修磨及安装 经过测量,新的钢条厚度标准为 17.00mm,误差在 ±0.1mm以内,需经过平面磨床进行加工,从而得到厚度一致的镶钢条。依据镶钢槽的刮研标准,钢条厚度需保证在 16.90mm,精度保证在±0.005mm 以内。当镶钢导轨高于铸铁导轨较多时,工作台全部的载荷落于钢导轨上,易损坏工作台背面的直线循环滚子轴承,钢导轨表面易划伤、破损 ; 当镶钢导轨低于铸铁导轨时,则主要受力为滑动摩擦,此时滚子轴承无法起到减小摩擦力、提升运动性能的作用。经过修磨后的钢

条安装在导轨槽内之后,经测量,整个复合导轨面的平面精度保证在 0.01mm 以内。

5. 结语

导轨作为重型数控机床的核心部件 , 其力学性能影响着机床的精度和精度保持性。然而传统的滑动导轨或滚动导轨均不能很好的满足重型机床在大负载重切削条件下的性能要求。滚滑复合导轨作为一种新型导轨结合了滚动导轨和滑动导轨的优点 , 能够使得重型数控机床获得较大的承载能力和优良的动力学性能。因此 , 研究滚滑复合导轨的结构及其动态特性对提高我国高档重型数控机床整体性能意义重大。

通过刮研、研磨、调配及更换等实现导轨磨损的修复及精度保证,使得因磨损导致的工作台迟滞、爬行现象得到有效解决,为各类机床滚滑复合导轨的修复提供经验借鉴。实践表明,滚滑复合导轨的使用,不但提高了机床的精度,同时也提高了机床的抗振性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息