多台铣床与柔性基础耦合振动主动控制实验研究

2019-10-24 来源:华北理工大学 北京科技大学 作者:楚京 龙海洋 裴未迟 张硕 叶晓蒙

摘要:针对数控铣床安装上楼时与楼板耦合振动问题展开研究。为了建立符合研究的实验模型,首先采用3个铸钢质量块模拟3台铣床,用四边简支柔性板模拟柔性基础;然后利用 Lab VIEW 图形化编程软件对基本流程进行程序设计,建立实验的软件系统,进而实现不同参数下的振动控制;最后运用最优控制方法进行控制系统的设计。实验结果表明:应用压电陶瓷作动器对实验系统实施振动主动控制的方案可行,且效果明显。多点激励的振动实验不仅控制效果良好,同时也应该是当今振动实验技术的发展方向。

关键词:主动控制;柔性基础;铣床;耦合

随着数控铣床的广泛应用,以及多层厂房的不断兴建,械设备安装上楼成为发展趋势,从而导致数控铣床与楼板耦合振动问题日益突出。很多机械设备在操作、运输以及维护维修时都会产生振动,且产生的振动并不是单一的,是比较复杂的振动。

以前所进行的实验研究都是针对单一的振动,很多问题不能解决,有一定的局限性,因为没有考虑各机械设备之间的振源耦合特性和动态耦合作用。故本文模拟系统结构在真实情况下的振动,进行多点激励的振动实验及其仿真研究 。

1 、主动隔振实验系统设计

1.1 实验台搭建与实验原理

本文搭建的主动隔振实验系统如图1所示,主动隔振实验原理如图2所示。

图1 主动隔振实验系统

图2 主动隔振实验原理

在所建立的实验台中,有两套激励振动系统,第一套激励振动系统产生符合机构振动情况的振动,应用于激励铣床模型;另一套激励振动系统用于驱动作动器抑制柔性基础运动。

主动隔振实验原理如下:信号发生器发出的信号经过功率放大器后传输到激振器上,然后将其发出的激励经过一系列元件加载到薄板上,薄板上的传感器将信号传输到电荷放大器,经过电荷放大器放大的信号再通过滤波器滤波,然后收集到数据采集系统;转换的数字信号通过最优控制器的逻辑分析将信号转换成模拟电信号,然后通过功率放大器的放大作用使作动器做出相匹配的运动,使计算机得出一些数据结果,最后再按照最优控制准则来调节作动器的动作,从而就可以抑制数控铣床的振动。

1.2 实验模型的设计与制作

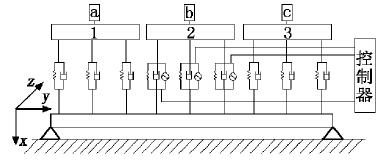

为验证仿真模型的可靠性,进行柔性隔振系统的模型实验。实验系统模型如图3所示,采用3个铸钢质量块模拟3台铣床,用四边简支柔性板模拟柔性基础,3台机床模型通过隔振系统安装在四端简支的矩形板上,在每台机床上均安装一个激振器使其振动。由于实验条件的限制,本文仅在第二台机床下安装3组主被动一体隔振器,其中主动隔振器与被动隔振器并联,第一台和第三台机床下均安装3组被动隔振器。主动隔振实验系统简化模型如图4所示。

图3 实验系统模型

图4 主动隔振实验系统简化模型

本实验用模型来模拟实际原件,原型尺寸与质量上的比例关系符合实际原件实验模型。主动隔振实验系统参数见表1。

表1 主动隔振实验系统参

2 、实验多通道控制耦合特性描述

因为通道之间会有耦合作用,所以在对实验进行多通道控制的过程当中需要对多个点进行控制,取其中一点c进行研究,其振动响应方程为:

当d 和d+1两点的振动控制力在c点的作用相互抵消时,c点所受的力就会削弱,所以在主动控制作用中应考虑通道之间的耦合作用。

3 、数据采集及输出控制系统

实验的控制系统是由采集控制硬件和软件构成,通过输出控制程序获取主动控制前、后柔性板振动状态的数据,将数据进行对比分析来验证控制方法的正确性。

实验过程中,模拟信号采集、信号调理、线性二次型最优控制器以及模拟信号输出等多个模块也是由Lab VIEW 软件进 行 编写。控制系统界面如图 5 所示,主动控制程序代码显示界面如图6所示。

图5 控制系统界面

图6 主动控制程序代码显示界面

图5中,控制面板显示了频域内柔性基础的振动响应、作动器的输出电压以及时域内作动器对应处柔性基础的振动状态。

4 、仿真与实验结果分析

控制前功率流仿真曲线和实验曲线对比如图7所示,控制前、后功率流仿真曲线对比如图8所示。

图7 控制前功率流仿真曲线和实验曲线对比

图8 控制前、后功率流仿真曲线对比

由图7可以看出:功率流传递曲线有走向平稳的趋势,但是在反共振区域(150 Hz~300Hz)和别的地方不太一样,传递到基础上的功率流有所增加。由图8中可以看出:中、低频段作动力对振动控制的影响很大,功率流的传递效率明显下滑,但在高频段明显与低频段有所不同,主动控制力的影响逐渐下滑甚至消失(在图中表示为控制前、后的曲线重叠),说明主动控制力对中低频的振动控制具有良好效果,在高频段几乎没有起到控制作用。加入控制后,在输入随机干扰信号的情况下,隔振系统位移仿真曲线与实验曲线如图 9 和图 10 所示。

在输入正弦干扰信号下,隔振系统位移仿真曲线与实验曲线如图11和图12所示。通过对比图9与图10发现:实验结果和仿真虽有一定误差,但测试值和仿真值基本一致。

图9 随机干扰信号下隔振系统位移仿真曲线

图10 随机干扰信号下隔振系统位移实验曲线

图11 正弦干扰信号下隔振系统位移仿真曲线

图12 正弦干扰信号下隔振系统位移实验曲线

5 、结语

本文从实验的角度模拟了多台铣床柔性基础耦合振动控制。在实验研究的过程当中,主动控制的方法对于控制系统的振动是很有效的,减少了由机床传递至基础板的能量。通过实验数据和仿真数据波形的对比分析,虽然两者有一定的误差,但整体来看,控制过程还是比较稳定的。采用最优控制的线性二次型性能指标寻求最优控制力,在中、低频段的振动中,LQR线性二次型控制器对于控制实验系统中的振动是很有效的,但在高频段振动中并不是很实用,因为 LQR 线性二次型控制器对控制高频段振动信号作用不大。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com