利用自制铣刀在万能铣床上加工链轮

2019-10-21 来源:石横特钢集团有限公司 作者:王振强

摘要:利用废旧铣刀自制刃磨十几钟规格的成形铣刀,在万能铣床上加工小批量中小型链轮,铣削出的链轮均符合图样和使用要求。与在滚齿机上利用链轮滚刀切制链轮相比,此方法节约了刀具费用,降低了生产本。

1、前言

石横特钢集团有限公司各分厂每年需用各种规格的链轮多达几十种,几百件套。最初,所用链轮的切削加工是在Y31125A滚齿机上,利用链轮滚刀进行切制。由于链轮品种较多,需用链轮滚刀规格也就相应增多,加之链轮滚刀价格昂贵,致使生产成本较高。近几年,参照仿形法加工齿轮的原理,尝试在万能铣床上利用分度头和自制的链轮成,形铣刀进行链轮铣削加工,取得了较好的效果。

2、链轮加工

2.1工装及使用设备

链轮是一种具有特殊齿形的适用于多种工作场合的啮合传动件。具有精确的节距和滚子直径,精准的齿形。链轮铣削的关键技术是成形刀的刃磨,以及链轮节距的控制和切削用量的选择。

1)加工原理。仿形法加工。

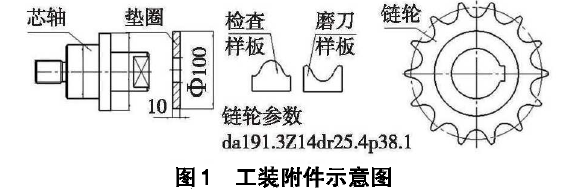

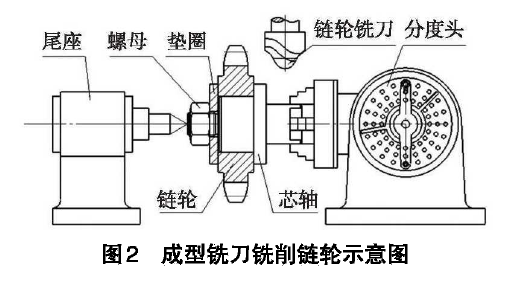

2)工装及使用设备。万能分度头;普通卧式铣床或立式铣床;芯轴及垫圈及样板,见图1。

2.2成形链轮铁刀的刃磨

1)链轮的铣削是利用刀刃形状和齿槽形状相同的刀具来切制齿形的。首先按照图纸要求的齿形制作样板。样板需制作1对,1凸1凹。凹样板用与对照刃磨成形刀,凸样板用于检验加工后的齿槽形状和尺寸。

2)选取直径符合齿槽尺寸的废旧立铣刀或键槽刀,刃磨成形链轮刀。刃磨时,依照凹样板齿槽形状,粗磨刀刃,使铣刀切削刃基本符合齿槽形状,然后在试样上进行试切削。用凸样板检查铣出齿槽形状是否正确,目测检查切削刃是否对称,吃刀是否均匀,并做好二次刃磨标记。经过修磨,再试切、修磨,直至铣出的齿槽形状符合样板。

3)粗铣刀刃磨后,刃口形状应略小于齿槽样板1-2mm,以便为精加工留有余量。精铣刀是控制齿形的关键,既要保证刃口锋利,又要有足够的强度。刃磨时前角r=0°,其前刀面通过铣刀中心。后刀面尽量磨成铲齿形,保证加工中链轮齿槽形状稳定正确。无论是粗铣刀还是精铣刀,刃磨后各切削刃都应对称于铣刀旋转中心,保证各刀刃吃刀均匀,既提高了刀具耐用度,又防止因吃刀不均匀引起系统振动,影响加工质量。

2.3分度头与尾座的安装及链轮坯的装夹找正

分度头与尾座用定位键在工作台T型槽内定位,用螺栓压紧。调整分度头与尾座顶尖中心连线和工作台面平行,并与纵向工作台进给方向一致。检查链轮坯顶圆和孔径的尺寸及同轴度,轮坯端面与轮述轴线的垂直度。轮坯可以直接用分度头卡盘夹持,后端用尾座顶尖支撑,也可以用芯轴固定装夹(见图2)。轮还装夹后,调整芯轴中心线与分度头回转中心一致。将成形刀装夹在铣床主轴上,调整横向工作台,使铁刀齿形对称中心对准轮坯中心。对准中心是十分重要的,若中心不对准,则会影响链轮的质量,铣出的齿形会向轴线一侧倾斜,出现倒牙现象。

2.4分齿及选择切削用量

链轮的铣削分齿根据分度头定数和图样给定的链轮齿数通过计算来完成,利用公式n=40/z(n为分度头手柄转数;40为分度头定数,Z为链轮齿数)计算出分度头手柄转数,如果不能得出整转数,可利用分度头孔盘再细分,得出手柄应转过的转数和孔数。

根据轮坯材质、硬度、齿形大小、系统刚性选择切削用量。由于链轮成形铣刀形状复杂,切削过程中同时参与切削的切削刃较长,切削阻力较大,因此切削速度较一般铣刀要选的低一些。粗铣切削速度一般选择20m/min,精铣选择25m/min。粗统选取较大背吃刀量和较大进给量,尽可能一次切除多余余量,留1-2mm精铣余量即可。精铣时,为保证较为理想的表面粗糙度,进给量应取较小值。根据坯件材料选取切削液,以增加刀具使用寿命。

2.5铣削方法

1)试铣。用粗铣刀在轮坯齿顶圆上铣浅痕,检查刀痕数是否与要铣齿数相同,以确定分齿是否正确,并检验轮述夹持是否牢固,定位是否准确。

2)调整铣削深度,确定进刀值。一般较小齿形,可一次进刀铣出全齿深,但为保证齿面粗糙度和齿形,往往分粗、精加工。大部分余量粗铣时去除。粗铣一齿后,根据样板检验齿形,确定二次进刀或精铣进刀补充值。精铣一齿后,检查各参数,合格后方可铣出其余各齿。

3、结语

成形刀铣削链轮法,受铣刀直径和分度头中心高限制,只适宜加中小型链轮。利用废旧铣刀刃磨成形铣刀,节约了昂贵的链轮滚刀费用。由运行费用较低的铣床代替滚齿机加工,大大降低了运行成本。近几年,自制了十几钟规格的链轮统刀,先后为公司各分厂加工了上千件不同类型的链轮。经检验,均符合图样和使用要求,为公司节约了可观的生产成本。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com