基于刚柔耦合立卧式机床模型丝杠振频分析

2019-5-16 来源:转载 作者:-

摘要:为给具有不同切削特征的高精密立式机床和卧式机床选择合适的机床,本文以丝杠的振动特性为研究对象,采用有限元和虚拟仿真技术,建立高精密卧式机床和立式机床进给系统刚柔耦合模型,并对立式及卧式机床进给系统丝杠的振动特性进行仿真分析。仿真结果表明,无论是在z轴方向还是在x 轴方向上,立式和卧式机床丝杠的位移变化都比较小,说明建立的进给系统模型的精密性较高;在本文所添加的材料属性和切削力的条件下,立式机床工作台运动特性比卧式机床剧烈,说明卧式机床的精度较高,所以在相同条件下应该选择卧式机床加工零件;无论卧式机床还是立式机床,工作台在z轴方向的位移变化比在x 轴方向的位移变化剧烈。该研究为z 轴方向的后期优化提供了理论基础。

关键词:高精密机床;进给系统;刚柔耦合模型;丝杠;切削力

随着我国经济的不断发展,机床产业已经成为我国的支柱产业,无论是在航空技术还是在现代电子工业的发展水平上,对所需的材料和型面要求都比较高,以必须采用高精密数控机床进行加工和制造。

在零件加工过程中,机床零部件会发生变形,所以考虑零件的柔性化使机床的加工和生产制造更加精确。对机床进给系统的零部件进行多柔化是提高仿真精度的一个重要方向。近年来

,ADAMS软件在机床领域是应用最广泛的动力学仿真软件,其分析的主要对象为刚体模型

,但还未实现直接对满足变形振动的柔性体模型,需要通过其他软件实现柔性体建模。HyperMesh软件是广泛应用于各个领域的通用有限元分析软件,具有良好的前后处理界面及高效精确的求解器。

目前,高精密数控机床进给系统的研究已成为国际众多学者研究的热点问题,但对于横向

、轴向和扭转3个方向的运动研究比较少。

李忠新等人研究了丝杠不同进给速度对工作台的影响,但是没有对位移和加速度进行研究

。因此,本文以高精密数控机床进给系统为研究对象,采用 HyperMesh

和 ADAMS软件,建立刚柔耦合模型,分别研究高精密立式和卧式机床进给系统丝杠的振动特性,并在一定范围内比较其精确度,以选择合适的机床。

该研究为柔性体振动的仿真运动提供了更加真实可靠的依据,尤其对高精密机床的仿真模拟具有重要意义。

1 、进给系统三维模型的建立

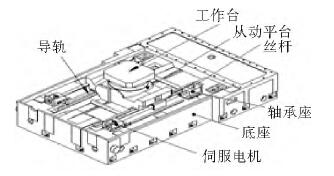

利 用三维建模软件SolidWorks建立高精密机床进给系统模型,进给系统结构模型如图1所示。

图1 进给系统结构模型

建模所图1 进给系统结构模型需要的基本参数为:丝杠直径66mm,丝杠导程10mm,两丝杠间的跨距为680mm,床身尺寸为2 860mm×875mm×225mm,伺

服电机型号为 Y355L3-4。

2 、进给系统刚柔耦合模型的建立

2.1 进给系统零部件有限元建模

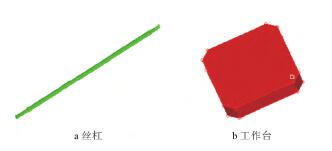

将所得模型中的丝杆和工作台的三维模型导入 HyperMesh中,定义丝杠和工作台材料属性:材料密度为7800kg/m3,弹性模量为210GPa,泊松比为0.3。添加相应的约束,并对其进行网格划分,网格划分是有限元非常重要的环节,网格质量对分析结果的精度会造成很大的影响。

划分网格时要注意网格的密度,不能太稠密,否则会导致计算量不断增加;同时,网格密度也不能太稀疏,否则无法得到准确的求解精度。本文选择能很好适应边界条件的、尺寸为20的四面体网格,得到各零部件的柔性体模型。丝杠和工作台有限元模型如图2所示。

图2 丝杠和工作台有限元模型

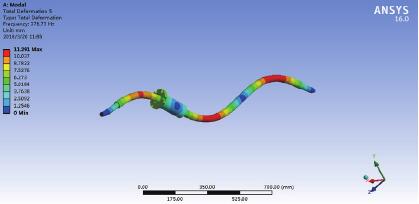

2.2 模态中性文件的生成

ADAMS中存在两种方 法建立柔性体。第 1 种 是ADAMS软件里有自动柔性化功能,利用这一功能将刚性体转换为柔性体;第2种是在一些有限元软件中生成模态中性文件

,并导入 ADAMS中,这里选择第 2 种方法,在 HyperMesh中生成丝杠和工作台的模态中 性文件 mnf文件。

2.3 进给系统刚柔耦合模型的建立

1)将进给系统的三维建模零件图导入 ADAMS中,在软件中添加相应约束及驱动,

以形成一个完整的仿真系统,进给系统各零部件约束关系如图3所示。

图3 进给系统各零件约束关系

为验证各运动副添加的合理性,对其进行仿真。若能合理运动,则说明运动副的添加合理

;若不能运动,则对运动副进行修改,找出其中错误的地方,然后在“Sim-ulation”选项中选择“设置”,输入 end time:5.0,Steps:100仿真,验证约束的合理性。

2)用以上生成的模态中性文件对刚性体进行替换,对不符 合 要 求 的 零 部 件 进 行 调 整,然 后 在 “Simula-tion”选项中选择“设置”,输入 end time5.0,Step100 进行仿真分析验证,得到刚柔耦合进给系统模型。

3)在模拟仿真时,需考虑实际环境中的阻力对进给系统的影响。一是在模型中添加丝杠预紧力,结合本文丝杠的型号:W5012Z-576PSST-C3Z20,经查表计算得预紧力为225N;二是对模型中摩擦力的处理,摩擦力是影响加工中心的一个重要因素,低速进给时易使横梁产生跟随误差,为了分析加工状态,在模型中需添加一个与预紧力大小一致的摩擦力,即225N;三是对切削力的处理,在高速进给时,切削力的不断变化对加工稳定性有重要

影响。

其切削力为:

3、立式及卧式机床丝杠的运动特性仿真分析

3.1 切削力的添加按照以上步骤,把丝杠和工作台的模态中性文件导入 ADAMS

中代替刚性体文件,生成高精密机床进给系统的刚柔耦合模型。在机床进给系统模型中,主要考虑工作台上的零件在切削力作用下所导致的进给系统的振动,立式机床和卧式机床进给系统主要是因为切削力的方向不同,所以在卧式工作台上添加y方向上的切削力,力的大小为222.63N,相位为0°,方向沿y 方向;在立式工作台上添加z方向的切削力,力的大小为536.39N,相位为0°,方向沿z方向[10]。

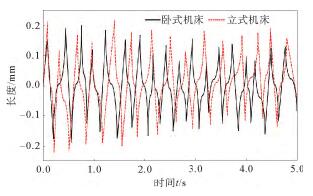

3.2 仿真分析

首先对卧式机床进行仿真分析,单击(仿真)Simulation命令,输入end time5.0,Step100进行运动仿真,然后依次单击(结果、后处理)Rusults

和 Postprocessor,进入后处理模块,在“Filter”中选择 body,在

“Characteristic”中选择“Position”,在“Component”中选择z,得到卧式机床丝杠在柔性体丝杠上沿z方向的位置变;同理,对立式机床做同样的操作,得到卧式机床和立式机床丝杠在z方向的位置变化。卧式和立式机床丝杆沿z 方向位置

变化如图4所示。

图4 卧式和立式机床丝杠沿z方向位置变化

由图4可已看出,在z方向,卧式机床和立式机床工作台位移变化趋势大致相同,卧式机床丝杠的位移变化最大值为0.2mm,立式机床丝杠的位移变化最大值为0.23mm,在机床的工作过程中,立式机床工作台的位移变化要比卧式机床工作台的位移变化剧烈。对卧式机床进行分析,在“Filter”中选择 body,在“Characteristic”中选择“Position”,在“Component”中选择x,得到卧式机床进给系统丝杠在柔性丝杠的位置变化;同理,对立式机床进给系统进行同样操作,得到卧式和立式机床丝杠在x 方向的位置变化。卧式和立式机床丝杠沿x 方向位置变化如图5所示。

图5 卧式和立式机床丝杠沿x方向位置变化

由图5可以看出,在x 方向上,卧式机床和立式机床工作台位移变化趋势差异性比较强,卧式机床丝杠的位移变化最大值为0.09mm,立式机床工作台的位移变化最大值为0.112 5mm,在机床工作过程中,立式机床丝杠的位移变化要比卧式机床丝杠的位移变化剧烈。

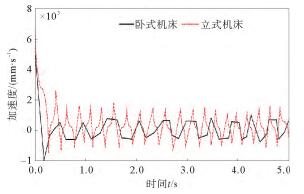

对卧式机床进行分析,在 “Filter”中 选 择 body,在“Characteristic”中 选 择 “Acceleration”,在 “Component”中选择z,得到卧式机床进给系统丝杠在柔性丝杠的加速度变化;同理,对立式机床进给系统进行同样的操作,得到卧式和立式机床丝杠沿z方向的加速度变化如图6所示。由图6可以看出,在z 轴方向上,卧式和立式机床工作台位移变化趋势相似,卧式机床丝杠加速度变化最大值为7000mm/s2,立式机床工作台加速度变化最大 值 5 000mm/s2,在机床工作过程中,立式机床丝杠的位移变化比卧式机床丝杠的加速度变化剧烈。

图6 卧式和立式机床丝杠沿z方向加速度变化

4 、结束语

本文主要对高精密立式和卧式机床进给系统丝杠的振动特性进行研究。研究结果表明,无论是在z 方向还是在x 方向上,立式和卧式机床丝杠的位移变化较小,说明本文所建立的进给系统模型的精密性较高;针对高精密机床进给系统中丝杠的运动特性,采用 ADAMS和 HyperMesh软件,建立了卧式和立式机床进给系统刚柔耦合模型;在本文所添加的材料属性和切削力的条件下,立式机床工作台运动特性要比卧式机床剧烈,所以卧式机床的精度要高,在相同条件下应该选择卧式机床加工零件;无论是卧式机床还是立式机床,工作台在z 轴方向的位移变化比在x 方向的位移变化剧烈,为z方向的后期优化提供了理论基础。该研究为柔性体振动的仿真运动提供了更加真实可靠的依据。

来源:青岛大学 机电工程学院 动力集成及储能系统工程技术中心

作者: 宣贺,华青松,张洪信,程联军,赵清海,张震,张昊

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com