第九届中国数控机床展览会(CCMT2016)定于2016年4月11-15日在上海浦东新区新国际博览中心举办。CCMT2016展览会由中国机床工具协会主办并与上海国际展览有限公司公同承办。本届展会回绕的主题是“新环境.新格局.新作为”。

本届展会共占用了新国展的10个室内展馆,展览会总面积达到12万平方米,参展的有全球知名企业如德马吉森精机、马扎克、大隈、牧野、友嘉、斗山、库卡、ABB、发那科、西门子、海德汉、三菱、THK、上银等,国内国干企业如沈阳机床厂、大连机床厂、北一机床、济南二机床、秦川机床、北京精雕、重庆机床、浙江日发、宁波海天、南通科技、亚威机床等,大约有20多个国家和地区的1200多家展商参展。虽说这几年机床行业形势一直处于低迷状态,但是此次的规模和气势并不亚于往届展会,由此也展示了各企业家的气魄和信心。

展会的产品很多,但是立、卧加工中心仍然是本届展会的主展品。下面我对本次展会的立、卧加工中心作一个简单的评述。

一、国产五轴加工中心的普及和应用。

五轴加工中心主要分立式工作台摆动及回转、卧式主轴摆动、龙门式主轴摆动等三种常见形式。

1、大连科德展出的是一款高速高精度五轴立式加工中心KMC400 U(图1)

其结构属于立式工作台摆动及回转类型,它采用改良的龙门框架设计,床身采用矿物铸石材料,其阻尼系数是铸铁的6-10倍,线膨胀系数是铸铁的1/20,用矿物铸石材料浇铸的高刚性龙门结构床身有着极佳的抑振性和抗热变形能力,同时三轴移动速度高达60m/min,加速度达1g,相比传统机型具有更高的材料去除率(约提高83%),故本机床具有更强的切削刚度,更高的精度和速度,平均加工效率明显高于其他结构的五轴立式加工中心。Y轴采用四导轨支撑和位于中心的主驱动,刀具在三个直线轴上,工件在两个回转轴上,具有最优的主轴支撑。数控回转摆动工作台实现双壁支撑和双驱动,A轴摆动角度为 ±130°,C轴连续360°旋转。环形刀库嵌于机床床身内与其融为一体,结构简单、可靠性高,故本机床具有更大的作业空间,更小的干涉。KMC400 U采用的GNC61数控系统、智能电源及伺服驱动器、伺服电机、力矩电机、主轴电机以及电主轴和双回转工作台全部由其母公司大连光洋科技工程有限公司提供。KMC400 U 高速高精度五轴立式加工中心的A轴和C轴均采用力矩电机驱动,其A、C轴转速均达到30rpm,三轴可选半闭环或全闭环控制,对机床精度要求特别高的用户,还可以提供激光测量与反馈超高精度包。本机床适用于通用机械加工、小型模具制造、汽车、航空航天、船舶、石油化工、通讯、半导体及医疗器械等行业。

2、大连三垒展出的是一款主轴立卧转换式五轴联动加工中心SHW100(图2),

属于主轴摆动类型,其结构形式为工作转台纵向移动(Z轴)、主轴箱溜板横向移动(X轴)、主轴箱上下移动(Y轴)。机床采用三点支承,三个支承地脚呈等腰三角形结构分布,可轻松进行机床的水平调节,即地基形状及常年变化的影响都没有,故能确保精度稳定性。床身设计为纵、横布局的T字型整体结构,抗震性提高15%,结构紧凑。B轴铣头采用双行星齿轮减速机结构,除可消除反向间隙的同时还可以实现联动状态下的大扭矩切削,B轴配置海德汉圆光栅,实现摆动的精确进给,立卧转换是通过B摆在-10°至180°摆动范围内实现。C轴采用德国进口数控回转工作台,采用德国米汉纳GGG高等级铸铁,且具有非常高的刚性,采用独特的夹紧技术具有夹紧速度快,扭矩大,制动性强等优点,且其内部驱动采用OTT双导程蜗杆蜗轮结构设计既保证了较高的机械回转分割精度,又可在长时间运行磨损的情况下快速调整,恢复精度,C轴配置海德汉圆光栅,构成全闭环控制结构,用于精确分度。连续回转C轴可参与联动加工,20rpm的回转速度保证了联动加工的高效性。X、Y、Z三个直线进给轴采用伺服电机通过联轴器直接带动滚珠丝杠旋转,快移速度达到60m/min,加速度达0.5g,既满足了五轴加工类型零件所需要的高动态响应性,又最大程度的缩短了非加工时间。其主轴标配10000rpm、功率可高大43kW,扭矩250Nm。且可根据用户需要转速可达24000rpm,最适合中型模具类型零件的加工。

3、济南二机展出的是一款五轴联动定梁龙门镗铣加工中心XHV2416X30(图3)

其结构属于龙门式主轴摆动五轴联动加工中心。其固定式床身、移动工作台(X轴),固定龙门框架,滑枕式主铣头可随溜板在横梁导轨上水平移动(Y轴),也可沿溜板导轨垂直移动(Z轴),加工产生的铁屑由两侧的自动链板排屑器排除,同时配备自主研发的机械主轴式AC数控摆角万能头,其主轴功率44kW主轴扭矩达1075Nm,主轴转速4000rpm,A、C轴的最高旋转速度均为6rpm,满足航空领域钛合金等高强度零件的强力切削加工要求。此机其余主要参数为:龙门跨距2000mm,工作台负重4t/m,X/Y/Z三轴行程为3500/2900/950mm,三轴快移速度均为10m/min,40把BT50规格刀库,铣头A轴摆角为±110°,铣头C轴回转角为360°,数控系统为德国Siemens840DSL。

上述所举的五轴联动加工中心都是国内大陆企业,同时还有日发精机的RFMP2060M-5X、汉川机床的HVMC500F、大连机床的VDWA50、江苏亚威的FCV620、北京精雕JDGR400_A12S、福建嘉泰的XJT-GL8-V、北一的XKR40、沈阳机床厂的VMC0656E、上海拓璞数控科技的XK1445-5C等,我这里不逐一累述,唯一想提的一点是五轴联动加工中心已经在国内市场遍地开花,并向客户炫耀着它独特的加工魅力。

二、与市场、用户紧密连接,个性化专机层出不断。

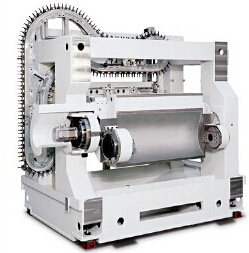

1、德国埃斯维机床(苏州)有限公司展出的是中国首发的卧式双主轴加工中心BA W06-22如(图4),

它是SW的经典产品,是市场上所能见到的最快的加工中心。该机床采用SW公司享受专利的高刚性整体框架式床身设计结构,X、Y、Z轴均采用快速且具备优良动态性能的直线电机驱动,且均带有绝对值光栅尺,最大快移速度可达100m/min,其X/Y/Z加速度可达1.2g/1g/2g。具有两个相互独立的Z轴,主轴扭矩为200Nm,主轴最大转速可达17500rpm,主轴数量可按1、2、4可选,同时刀库可从42个刀位模块式地扩展到216个刀位,可以加工工序复杂的工件,并配有SW公司的断刀检测功能(≤0.15秒)。前端配置的摇篮式双横梁交换工作台由力矩电机驱动,交换时间仅需3.5秒,两端可以液压锁紧。每个摇篮工作台带有两个工件安装位置,可以在进行加工的同时在非加工区侧装卡工件,也可采用桁架机械手直接送料。工件倒置式的加工,实现最佳排屑。适用于汽车行业的发动机箱体,转向节等铝材零件的大批量生产,在提升工件加工效率、降低单件成本方面具有极高的竞争优势。

2、德国巨浪展出的是一款高精度双主轴立式加工中心DZ15W high speed(图5),

动柱式结构,大理石床身,具有良好的刚性和热稳定性。工作舱顶部可打开,便于零件吊装。加工区域采用不锈钢导轨护板,在工作灯的映衬下使得视野极佳,便于操作。摇篮转台处优化了排屑,使铁屑直接落入排屑器。主轴标配HSK-A63刀柄,转速达15000rpm。X/Y/Z轴快移速度达到75m/min,X/Y/Z轴加速度为0.7g/1g/1.2g,换刀时间(屑-屑)2.4秒,配备了SIEMENS 840Dsl高端数控系统。除了适合铝合金的高速加工以外,还能加工铸铁和钢材料的零件。机床标配由力矩电机直接驱动的双交换工作台(图6),

工作台交换时间约2.4秒,在加工的过程中可以在非加工区进行零件的上下料,能有效的减少非加工时间。不仅加工高效使单件成本更低,而且加工的零件能获得很好的表面质量。该机床广泛适用于汽车连杆、汽车转向器壳体、涡轮增压器及飞机铰链等零件的加工。

3、山崎马扎克今年展出的是一款INTEGREX i-630V/6(图7),

该机具有铣削、车削、滚齿、剐齿、B轴倾斜加工、5轴联动加工等工序集约能力,可高效率、高精度地应对重型、大型零件的多面加工。其搭配的全新第七代数控系统Mazatrol SmoothX使复合加工更顺畅。譬如,其所搭载的智能化功能就可以语音指导,防止振动、热量对机床精度产生影响,确保顺畅地圆弧加工,还可以有效地提升机床的安全稳定性,支持准确的维修作业等等。故智能化功能使得机床具有了思考能力,甚至可以代替资深技能加工人员的经验或者五官感觉,而直接支持整个加工过程,不仅减轻了操作者的负担,更对工件的加工精度、加工效率提供了优异的保障。

以上这种高效,个性化的专机势必给用户带来巨大效率和利润,也是未来客户所追寻的目标,更为是国内各大主机厂树立了坐标。

三、立、卧加工中心智能柔性单元的普遍展开。

随着近几年人工成本的大幅度增加,各用户用“智能柔性单元”来减少人工作业、提高产能的想法已成实现。

本次展会搞得规模最大是大连机床厂,其一条是由三台INGERSOLL 650立式加工中心与机器人等部件组成的转向节柔性加工生产线(图8)。

其INGERSOLL 650立式加工中心具有可靠性高、精度高、刚度高的特点,三个坐标轴X/Y/Z均采用滑动导轨,滑动导轨的最大特点是抗震性能好,特别是在重切削时更能显示出其优越性。机器人通过3D和2D视觉,能具有自动识别被加工零件姿态并自动抓取功能,机器人自动装卸工件与运输,具有输送位置准确,运动平稳,提高生产效率的特点。故此柔性线是中小型零件批量加工的最佳选择。另外一条是3台高速、精密卧式加工中心HDL-50配合并联桁架机械手等组成的发动机缸盖柔性生产线图(9),

其HDL-50高速、精密加工中心柔性和自动化程度高,X/Y/Z轴行程为800/630/800mm,最大加工直径可依据用户需求进行设计,主轴转速10000rpm,刀库形式为直线式刀库,刀库容量24T,刀柄形式HSK-A63,三轴快移速度50m/min,定位精度0.01mm,重负定位精度0.006mm,本机床为四轴联动,数控系统采用FANUC31i。工件输送采用并联桁架机械手自动上下料,桁架机械手X轴移动速度达到100m/min,加速度达到1.5/s2,Z轴移动速度达到60m/min,加速度达到1.5m/s2。总线能够实现多品种缸盖的混流轮番生产,完成汽车发动机缸盖从毛坯到成品包括粗、精加工在内的全部加工内容,高精度、高效率、高柔性,智能化与自动控制相结合。该生产线年生产汽车发动机缸盖可达20万件,生产节拍小于等于1.2分钟,工序能力指数CPK值大于等于1.33,智能化集成控制,整体技术指标达到国内先进水平。

与其实力相当的沈阳机床厂子公司昆明机床厂展出的是一条FML800智能制造单元助力汽车用户打造高效快捷物流线图10,

其FML800智能制造单元以工作台宽度为800mm的双工位精密卧式加工中心KHA80/2位基础,配一1台自动线,20个工位的双层立体仓库和上、下料装卸站组成的智能制造单元。该智能制造单元系统由计算机实现自动控制,能对加工和运输过程汇总所需各种信息自动采集、处理、反馈。并通过工业计算机或其他控制装置(液压、气动装置),对加工单元(机床)及传输设备(传输小车)实行分级控制的系统,完成对加工单元和物流系统的自动控制和作业协调,可实现主机不停机,并完成工件的装夹及上、下料工序,满足多品种、变批量精密箱体类、盘类、杂件类、模具类零件的加工。该智能制造单元集高刚性、高速性、高效性于一体。机床独特的设计可有效提高机床的整体刚度,确保机床的运动精度和强力切削性能;60m/min的快移速度(X/Y/Z)、1g的加速度,配备双托盘双交换站,极大的提高了零件的生产效率。降低产品成本,并有效的提高批量零件的加工精度,可使用户获得较好的经济效益。

而盘居南方,以“铸造精品机床,振兴民族工业”为己任的宁波海天精工,本次展出的HPC650-FMS柔性制造系统(图11),

由HPC650高速卧加、三层立体库、全新自主研发的堆垛机以及信息处理和控制系统组成,其堆垛机通过总控制台发出的指令,可自动识别搬运托盘的正确与否,确保加工零件短时、高效、准确的交换和运转,同时主机数量与库位可以根据客户需求拓展。这一完美结合使其性能发生质的变化,实现了简单工件及复杂曲面工件的高精度、高效率加工,可以灵活应对产品周期短的高柔性生产需求,为生产带来革命性变化。

根据上述三点,我们不难看出,国内的五轴技术已经得到普遍应用,并且部分企业已经掌握五轴的关键技术,如光洋自主研发的系统和五轴转台,济南二机自主研发的五轴头,说明了我们国家已经从简单的三轴立、卧加工中心中脱离出来,并跨越到复杂五轴联动立、卧加工中心的研发和制造,明显标志着我们国家在机床设计和制造上迈进了一大步,为我们民族增添了光彩。在另一方面,也反映了针对不同用户开发的高速、高精、高效专机及智能柔性单元,因后续人工成本的增加和大批量生产的需求,必将是未来用户选择的趋势,故对国内各主厂提出了更高的要求和考验。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com