瓦尔特刀具--先进切削技术助力高效加工

2014-12-16 来源:数控机床市场网 作者:瓦尔特

瓦尔特刀具应用案例

关键词:瓦尔特刀具 应用案例 航空航天 结构件 钛合金 铝合金 高速加工

先进切削技术助力高效加工

中航工业成都飞机工业(集团)有限责任公司是中国航空工业集团直属特大型企业,是我国航空武器装备研制生产基地,航空武器装备出口主要基地,民机零部件重要制造商。数控机械加工厂(简称“成飞数控厂”)是成飞公司属下的一个主要结构件生产分厂,数控加工设备门类齐全,可完成钛合金等各种大、中、小型复杂和精密的结构件生产加工任务,具有承接各类模具、非标准设备的设计制造能力。经过多年发展,成飞数控厂实现了弯头加工、钛合金异形槽加工以及外接内冷刀具技术的应用,并在国内首次实现了对大型钛合金整体框零件的变形控制和精确制造。

为中国科学院高能物理研究所成功制造的“第二代巨型正负电子对撞机漂移室本体——BESⅢ漂移室”是成飞数控加工技术高水平的真实反映。该部件加工制造难度之大、精度要求之高堪称国内之最:它是由16个精密丝孔端面板,通过内室内筒,连接法兰盘,台阶连接环及外室外筒连接而成。其中外桶材料为复合材料,而大端面、内室和台阶为铝合金材料。仅大端板上就有20934个小孔,218个大孔和1048个螺纹孔,用中科院专家的话说,就是一粒灰尘掉进去都将影响其精度。漂移室本体的成功制造,使得北京正负电子对撞机能够成功改造,使我国和发达国家在高能物理研究方面的差距缩小了25年,是成飞数控加工技术的完美展现。

飞机结构件的特点

飞机结构件是飞机的主要受力部件,其外形与飞机曲面外形、风道外形、翼身溶合体外形等理论外形有关,零件内、外形角度变化较大。该类零件在国内外均采用数控加工,尤其是五轴联动加工,数控加工零件约占全部机加工零件的85%;整体结构件都是用厚板加工而成,材料去除率达到90%以上,因此切削加工量极大。同时,为了减轻飞机重量,结构件的腹板和壁厚愈来愈薄,腹板厚度通常为1.5mm左右,在加工中非常容易变形,增大了零件的加工难度;飞机结构件作为主要承力部件,装配协调面、交点孔等精度要求高,以满足精确装配的需要,如腹板最高精度达到±0.1mm,比前一代飞机提高一倍以上。航空整体结构件具有尺寸大、壁薄、易变形以及切削加工难度大、零件精度高等工艺特点。

另外,随着新一代战机性能的逐步提高,新型高性能材料不断引入,高强度难加工材料和低密度轻质材料成为航空结构件的两大类主要材料,结构件材料逐渐由铝合金为主转变为铝合金、钛合金、复合材料并重的局面。

近年来,成飞数控厂承担了钛合金、铝合金、复合材料和不锈钢等材料结构件的数控加工任务,所加工的零件主要为框、梁、壁板和接头等类型,每年交付近10万件零件,涵盖了军机、民机两大类型产品,零件尺寸大至4000mm×2000mm,小至100mm×100mm,零件腹板最小尺寸仅1mm。所加工产品的特点是材料范围广,尺寸跨度大,精度要求高,对数控加工提出了很高的要求。数控加工作为一种高效、精密的数字化切削加工技术,成为飞机复杂结构件机械加工的主要手段,飞机结构件50%以上的加工工作量由数控加工完成。

高速机床推动高效加工

装备对数控加工水平起着决定性的作用,直接影响着产品质量。这里所讲的装备包含两层含义,一方面指各种类型的机床设备、工装夹具,另一方面则指加工过程中涉及的各种刀具产品。高速加工技术不仅成倍地提高了生产效率,改善了零件的加工精度和表面质量,而且有效地解决了低速加工中一些难解决的问题,如超薄零件的加工和某些特殊材料(如纤维增强塑料等)的高效加工等。目前,高速加工依然是实现这些飞机结构件高效加工的主要途径。

高速机床是提供高速加工的主体,刀具是实现高速切削加工的关键。近年来,高速加工相关技术得到迅猛的发展。当前应用的高速主轴,转速可达42000r/min,甚至更高,直线电机和力矩电机已逐步进入应用阶段,进给速度越来越快,达到120m/min;进给加速度越来越大,大型机床进给加速度达到9.81m/s2,中小型机床进给加速度达到19.62m/s2,反映加速度变化率的加加速度已成为衡量高速性能的一项重要指标;切削效率越来越高,铝合金结构件数控加工的材料去除率高达5000~7000cm3/min.

成飞数控厂拥有的DST高速机床,主轴转速可达30000 r/min,进给加速度达到了2g。该机床在铝合金加工方面拥有其他机床无可比拟的优势,加工效率较普通机床提高了近一倍。DST高速机床应用植物油微量冷却润滑技术,大大提升了成飞公司的数控加工水平,并成为成飞数控厂铝合金加工的一大亮点。

先进刀具助力高速加工

在成飞数控厂,DST高速机床的精加工几乎全部采用瓦尔特的刀具产品。针对铝合金零件,瓦尔特提供的刀具解决方案充分发挥了高速机床的先进性。

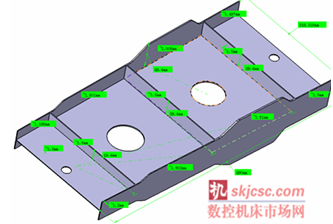

某铝合金零件尺寸为3m×2m,材料牌号铝合金 7050-T7451,零件高度140mm,最大缘条高度90mm,厚度仅2.5mm,缘条跨度在200mm以上,且缘条无刚性支撑,厚度尺寸公差在0.4mm以内。由于尺寸大,加工变形较为严重,缘条的高厚比高达36∶1,而且该零件粗精加工需在不同机床上进行,零件的变形控制十分困难。尤其是对于高缘条,DST高速机床的效率不能充分发挥,加工过程易产生颤振,加工难度较大。通过多次试切,成飞数控厂配合瓦尔特的3刃整体刀具JGXLZY3GNT/20*24*60R3,将高缘条进给速度提高至5400mm/min,加工效率提升30%以上,尽可能地保证了高缘条的加工效率和加工质量。而对于其他刚性较好的部位,成飞数控厂则采用高转速大进给的切削方式,转速高达28000 r/min,进给速度最大10800mm/min,令加工效率提升一倍以上,且现场加工效果良好,实现了零件的顺利交付。在应用DST高速机床和瓦尔特刀具之前,该铝合金零件一直在亚高速机床上加工,转速9000 r/min,进给速度3600mm/min,加工效率低下,加工周期长。

同样,瓦尔特刀具在钛合金加工方面也效果显著。瓦尔特的大进给刀具最大进给速度达1500mm/min,成飞数控厂用其替换了之前应用的焊接刀具,将加工效率提升了30%以上,同时工件的加工变形量大大减少。例如:某零件尺寸为3.6m×1.8m,通过刀具和参数的综合应用可将加工变形成功控制在0.1mm以内。此外,瓦尔特的玉米铣刀F2338-100080最大切深可达50mm,最大切宽达76mm,由此产生的金属去除率最大可达340cm3/min,加工效率提升显著。

用户的效率提升伙伴

为顺应飞机产品质量和精度越来越高的要求,以及生产节点的进一步压缩,生产企业不断寻找高效且优质的加工方式。就飞机结构件来说,刀具的正确选用和使用有时显得尤为关键,其质量、加工效率经常成为制约零部件加工品质和交货周期的首要因素。在实践中不断总结,成飞数控厂针对产品材质范围广的特点,形成针对不同材料的高效加工解决方案。例如,针对钛合金材料,采用大功率、大扭矩机床和硬质合金刀具或涂层刀具等高效刀具;针对铝合金材料,采用高转速机床和高速钢或整体硬质合金刀具,配合微量润滑技术。

如今,成飞数控厂与瓦尔特的合作已经延续了十数年。在成飞数控厂,从零件的毛坯粗加工,到精加工成型,再到精度孔的加工,无论是整体立铣刀、可转位铣刀、U钻、镗刀和盘刀均能看到瓦尔特的身影,基本覆盖了成飞数控厂70%以上的刀具品种。尤其是在精度孔的加工中,瓦尔特的刀具表现出色,其应用覆盖在85%以上。从加工材质来看,瓦尔特刀具的应用涵盖了铝合金、钛合金、不锈钢和淬硬钢等材料。

基于瓦尔特深厚的刀具研发及制造实力,以及丰富的刀具产品线和强大的数控加工工程能力,成飞数控厂与瓦尔特的合作超越了一般的合作关系。不管是加工材料发生变更,还是工艺技术发生创新,每当成飞数控厂遇到刀具方面的难题,瓦尔特都会及时给予专业的技术解答。瓦尔特刀具的创新与发布也给成飞数控加工带来了先进的切削理念,高效、高质的加工刀具使得数控加工由难变易,加工技术水平逐步得到提升。

目前,成飞公司承担了大量的军机、民机和国外转包的生产任务,大型航空整体结构件数控加工任务非常繁重。在不断对现有加工工艺和流程进行改善的同时,成飞公司制定了年产值200亿元的目标,这一目标的达成,必然要得益于基础装备和技术的有力支持。凭借优势技术能力,瓦尔特与成飞数控的合作将会更加深入。

图1:成飞数控厂数控加工设备门类齐全,可完成钛合金等各种大、中、小型复杂和精密的结构件生产加工任务。

图2:瓦尔特的玉米铣刀F2338-100080最大切深可达50mm,最大切宽达76mm,由此产生的金属去除率最大可达340cm3/min,加工效率提升显著。

图3:配合瓦尔特的3刃整体刀具,将高缘条进给速度提高至5400mm/min,加工效率提升30%以上。

图4:成飞数控厂承担了钛合金、铝合金、复合材料和不锈钢等材料结构件的数控加工任务,所加工的零件主要为框、梁、壁板和接头等类型,每年交付近10万件零件。

图5:成飞数控厂与瓦尔特的合作已经延续了十数年,超越了一般的合作关系。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息