博能特(福州)工业有限公司制造工程师 郭阳春

21世纪中国经济不断发展,电子产品用量不断攀升,尤其国内手机和特微电动机使用量越来越多,精密轴需求量越来越大,导致许多外资企业涌入中国办厂及技术输入,国内也逐渐出现了许多精密轴企业,并形成一定规模,主要分布在浙江地区。但是,国内精密轴在精度、工艺、设备和技术上与国外企业差距大, 产品大多处于中低端。

现将精密轴产品精度要求、主要生产设备和测量设备、生产工艺特点及国内精密技术难点分别进行介绍。

1. 精密轴产品精度要求:

精密轴外径φ 0.5~φ 3 mm,长度一般小于300 mm,精度较高的外径公差通常要求1 μm左右,特殊要求达到0.4 μm,日本企业可达到0.1μm;圆度要求0.5 μm以下,表面粗糙度值Ra=0.025 μm以内,径向跳动量要求1 μm以下。精密轴往往是非标定制零件,根据顾客需求或图样要求定制加工。精密轴(见图1)在很多领域都有应用,比如特微电动机零件、精密电子零件、汽车类零件、办公自动化类零件、家用电器类零件和电动工具类零件等。

图1

2. 主要加工设备及测量设备:

主要异形精密轴车削加工采用CINCOM L20多轴复合加工中心(见图2),含两个主轴,其中正面主轴转速达10 000 r/min,主、副轴既可实现同步加工,也可实现重叠加工,机器精度和加工效率都较高;设备可配置7把车刀、5把铣刀和6把钻头类刀具;机器系统为三菱数控系统,可执行0.00 01 mm指令,即亚微米指令。加工时配育良专业送料机,安装住友数控刀具,使用尤希路专用切削油,控制环境温度,可以加工微米级精度外径。

图2

实际生产中,温度要求高,机器热机时间比较长,设备要配置温度控制系统,保证机器温度处于稳定范围,切削液需要冷却处理。

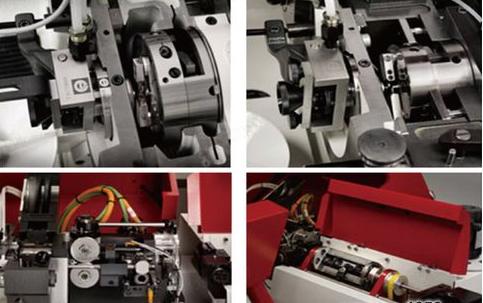

直径小于1 mm的异形精密轴通常采用ESCO设备,ESCOMATIC D5TWIN装备数控系统,可控制8轴,为瑞士设备(见图3),此设备可以直接将线材卷料校直,切料加工沟槽,可以配置钻孔刀具进行二次加工。ESCO设备加工外径为φ 0.3~φ 4 mm,主轴转速达18 000 r/min,加工时工件用筒夹头夹住,刀具旋转切削,加工精度高,切削油需要去雾冷却处理,刀具为可旋转成形刀。ESCO设备加工精度及生产效率都比较理想,但是配件和设备维护成本高,成形刀具设计制作在国内也比较困难。

图3

无芯磨床生产效率高,设备精度也要求较高,经过改造后的设备在精密轴生产设备中属于关键设备。高精度无芯磨床主轴通常采用动压轴承,如图4所示高精度无芯磨床布置在恒温车间,加工送料采用自动转盘式送料,并在入料口安装主动送料控制器;机器经过改造后,配置精密自动修整砂轮机构,自动修导轮机构,0.001 μm级自动进给补偿机构;机器自动控制时,采样动压轴承各进出油管压力,进行加工状态调整控制;该机器安装一套在线自动检测系统,如图5所示,可实现0.01 μm级外径检测,并根据设定公差范围对废料进行剔除,并自动调整机器参数;配备自动出料装置;外部配置磨削液精密过滤系统及磨渣清理装置,以及冷却液温度控制系统;该设备是高精度精密轴批量化加工的核心设备。

图4

图5

外径精密测量仪(见图6)是线外高精度测量仪器, 由于金属对温度变形影响大,测量仪零件大都采用特种陶瓷材料,触头采用宝石,外径检测数据经高精度传感器转变为电信号进行加工处理后显示出来,检测分辨率可达0.001 μm;该测量仪器长期放置在环境温度(20±1)℃中,被测量精密轴要求在恒温室静置4 h,测量人员应配戴专用手套并配口罩。该外径测量仪也是高精度精密轴关键设备。

图6

3. 生产工艺特点:

精密轴细长微小, 尺寸精度高,表面精度高,精密轴加工工艺特点为:加工方法多,工序参数确定难。

精密轴生产的加工方法主要包括塑性加工、金属切削加工、金属热加工、精密磨削、表面处理和精密清洗等,不仅有传统热处理和机加工等内容,而且有特殊表面处理加工内容;热处理中包含保护气氛淬火、回火、深冷处理和真空热处理;磨削加工可细分为外圆磨、内孔磨、平面磨、无芯磨、端面磨、倒角磨、沟槽磨、丝杆磨、D-CUT加工、球面磨和精研加工;机加工主要方法有数控加工、ESCO加工、凸轮机加工和专用机器加工;表面处理主要有膨化处理;清洗方法有超声波汽相清洗、碱洗、酸洗、纯水自动清洗及超声波自动清洗。

目前精密轴工序参数主要是根据工艺流程按工艺数据库确定,工艺数据库是按现有生产设备特点及其他标准条件,经生产试验形成的。实际生产中,因材料、生产设备、人员、工序和环境的微小变化造成工序参数无法适用生产。

精密轴目前材料主要采用3C r13,通常经淬火和回火处理后,硬度为500~700 HV。主要光轴类工艺流程为:线材切断→热处理→回火→校直→端面磨→滚磨→外圆粗磨→中滚磨→外圆精磨→精滚磨→清洗→去磁→外观检查→包装。通常异形精密轴加工工艺流程为:数控切削→热处理→回火→粗滚磨→外径粗磨→外径半精磨→中滚磨→外径精磨→精滚磨→超声波清洗→去磁→外观检查→包装。

4. 国内精密轴技术难点:

国内精密轴加工技术难点主要有材料、设备、工艺和理论研究。

国内生产材料问题比较多,性能不稳定,导致后续加工无法达到预期设计要求,但是,日本精密轴加工企业可以与钢厂合作开发专用于精密轴的材料(如15MH,KWS4MA)来综合提高精密轴性能。

精密轴关键生产设备属于定制设备,无法在市场上买到,设备机构和系统要求精度高,投入高,开发难度大,大多数企业不愿意去开发此类设备;精密轴工艺参数属于外资企业的核心数据,精密轴工序细分可达几十种,而且各个工序参数需要庞大试验数据验证,工艺参数需要长时间积累及成本投入,国内企业建立工艺数据库还有很多工作要做。

精密轴加工许多理论研究国内还没开始,而日本企业很多理论已经应用于指导实际生产, 理论研究和知识产权方面与日本企业差距大。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com