摘要: 针对6000 kN 锻压机的3 种泄压回路,进行了AMESim 建模、参数设置和仿真,对比分析了3 种泄压回路中的工作缸的活塞杆位移、速度、加速度特性以及工作缸进出油口的压力脉动和其稳定状态下压力的情况。仿真对比结果表明: 泄压开始1 s 内,在3 种泄压回路活塞杆的位移接近相同情况下,节流阀泄压回路工作缸活塞杆的速度最先达到稳定状态,波动幅度最小,加速度峰值最小,工作缸运动最为平稳,惯性冲击最小; 节流阀泄压回路是3 种泄压回路中泄压特性最佳的回路,节流-顺序阀泄压回路的泄压特性次之,顺序阀泄压回路的泄压特性最差。

关键词: 锻压机; 泄压回路; AMESim; 仿真分析

锻压机在加工工件时,其工作缸高压腔需要很高的工作压力[1]。泄压时,工作缸内积蓄的大量高压液体能量瞬间释放,将引起泄压管道内的油液压力脉动或冲击,并导致振动和噪音,从而对整个锻压机的稳定工作产生重要影响[2]。若在工作缸回程之前不对其进行合理地泄压,将对设备产生危害[3]。所以,锻压机在加载完毕回程时,工作缸积蓄的能量需要平稳泄压。

在1993 年,张利平等[5]在锻压机进行泄压时,以液压系统的压力冲击而产生噪音的机理为着手点,详细分析了噪音的来源,提出蓄能器可以有效减小噪音和振动的方案,但是蓄能器会引起系统回路的压力阀的误动作。何世友等[6]和徐铭等[7]对比了锻压机的4 种泄压回路: 节流阀泄压回路、二位三通阀泄压回路、泄压阀组泄压回路和压力阀组泄压回路,分析了4 种回路的优缺点。宋拥政[8]在研究锻压机泄压回路的泄压过程时提出: 通过泄压回路的液压元件合理地延长泄压时间是消除泄压冲击的主要措施。

本文以6000 kN 锻压机的3 种泄压回路为研究对象,通过AMESim 建模仿真分析,对锻压机工作缸的活塞杆位移、速度、加速度和工作缸进出口压力脉动5 组参数进行仿真分析,最终对比分析出活塞杆速度平稳、惯性冲击小和工作缸进出口压力脉动小的泄压回路,为锻压机的泄压回路选择和应用提供了参考。

1 、3 种泄压回路数学模型

1. 1 泄压原理

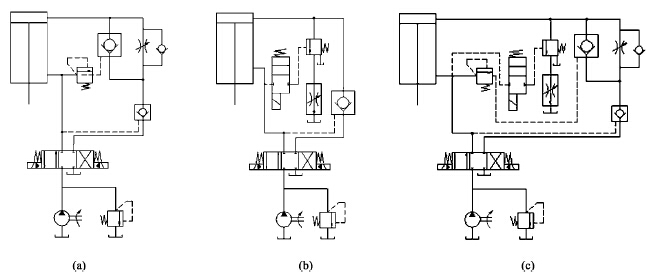

6000 kN 锻压机的3 种泄压回路如图1 所示,其泄压的基本原理如下。

( 1) 节流阀泄压回路,如图1a 所示。由于其节流阀的节流作用,在锻压机工作缸无杆高压腔泄压时,少量的高压腔压力油先经过节流阀流回油箱,实现泄压功能。

图1 3 种泄压回路

( a) 节流阀泄压回路( b) 顺序阀泄压回路( c) 节流- 顺序阀泄压回路

( 2) 顺序阀泄压回路,如图1b 所示,依据其顺序阀的顺序动作作用,锻压机液压无杆高压腔缸泄压时,二位二通换向阀动作,油液打开顺序阀,少量的高压油液从顺序阀经过调速阀后流回油箱,起到了泄压作用。

( 3) 节流- 顺序阀泄压回路,如图1c 所示,将节流阀泄压回路与顺序阀泄压回路的单向节流阀与顺序阀组合起来,共同组成节流- 顺序阀泄压回路,其基本工作过程是在节流阀完成少量泄压油液,同时二位二通换向阀动作,油液打开顺序阀,少量高压油液同时从顺序阀经过调速阀流回油箱,节流阀与顺序阀二者共同完成泄压作用。

1. 2 数学模型

在上述3 种锻压机泄压回路中,其数学模型分别是: 节流阀的流量模型、工作缸高压腔泄压流量模型、工作缸流量连续性原理模型和工作缸与负载间的平衡方程数学模型。

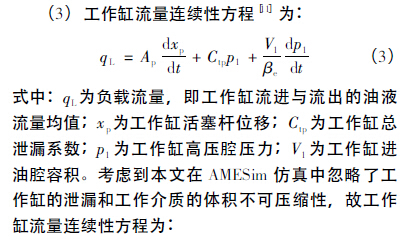

( 1) 工作缸高压腔的泄压流量数学模型[9]为:

2 、泄压回路建模及其参数设置

为了分析对比3 种泄压回路的特性,根据6000 kN锻压机液压系统的功能、原理和泄压回路的液压元件的参数,建立AMESim 模型,并对其模型进行参数设置[12 - 13]。

2. 1 节流阀泄压回路建模及其参数设置

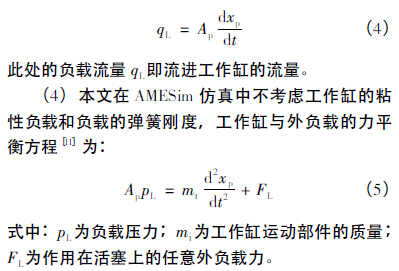

根据节流阀泄压回路的液压系统原理图,模型在定量泵供油下泄压时,工作缸11 的高压腔的少量高压油液经过节流阀8、液控单向阀I 5 流回油箱,待高压腔压力瞬间释放后,无杆腔大量油液经过液控单向阀II 9、液控单向阀I 5 流回油箱。AMESim仿真模型见图2。

图2 中,为了便于仿真分析计算,液压系统原理图中的换向阀使用了伺服阀代替。因为伺服阀换向阀的额定控制电流是40 mA,其控制信号4 值分别是- 40,0,40,所有伺服阀作用和换向阀完全相同,控制时间分别是: 0 ~ 10 s 右位工作,工作缸加压,活塞杆伸出; 10 ~ 20 s 中位工作,工作缸保压,活塞杆停止; 20 ~ 30 s 左位工作,工作缸泄压,活塞杆缩回。节流阀控制信号是0. 8 的节流开口度。负载信号是: 0 ~ 10 s,施加载荷5890 kN; 10 ~30 s,无载荷。参数设置见表1。

图2 节流阀泄压回路AMESim 仿真模型

1. 泵站2. 安全阀3. 三位四通换向阀4. 换向阀控制信号5. 液控单向阀I 6. 单向阀7. 节流阀控制信号8. 节流阀

9. 液控单向阀II 10. 顺序阀11. 工作缸12. 负载信号

表1 节流阀泄压回路仿真模型的参数设置

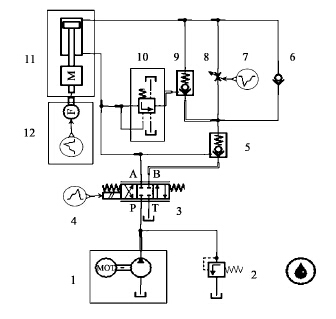

2. 2 顺序阀泄压回路建模及其参数设置

根据上面的顺序阀泄压回路的液压系统原理图,在AMESim 软件建模,如图3 所示。

图3 顺序阀泄压回路AMESim 仿真模型

1. 泵站2. 安全阀3. 三位四通换向阀4、11. 换向阀控制信号5. 液控单向阀6. 节流阀控制信号7. 节流阀8. 减压阀9. 顺序阀10. 二位二通换向阀12. 工作缸13. 负载信号

图3 中的泵站1、安全阀2、换向阀控制信号4与图2 的参数一致,图3 中工作缸和负载信号的参数也与图2 的相同。图3 中,节流阀控制信号6 值设置为0. 5 的节流开口度。换向阀控制信号11 值:0 ~ 20 s,值为0; 20 ~ 30 s,值为20 ( 二位二通电磁伺服阀换向阀的额定控制电流是20 mA) 。参数设置如表2 所示。

表2 顺序阀泄压回路仿真模型的参数设置

2. 3 节流- 顺序阀泄压回路建模及参数设置

对于节流- 顺序阀泄压回路的参数设置,其中图4 的液控单向阀I 5 参数和图2 的液控单向阀I 5相同,其他参数数值与节流阀泄压回路、顺序阀泄压回路的对应元件模型参数相同。AMESim 模型如图4 所示。

图4 节流- 顺序阀泄压回路AMESim 仿真模型. 泵站2. 安全阀3. 三位四通换向阀4、15. 换向阀控制信号. 液控单向阀I 6. 单向阀7、14. 节流阀控制信号8. 节流阀I9. 液控单向阀II 10. 顺序阀I 11. 顺序阀II 12. 减压阀13. 节流阀II 16. 二位二通换向阀17. 工作缸18. 负载信号

3、 泄压回路AMESim 仿真对比分析

3. 1 泄压回路的仿真

根据锻压机的实际工作过程和AMESim 中三位四通换向阀的换向信号参数设置,3 种泄压回路的仿真过程分为3 个过程。

( 1) 加压过程。三位四通换向阀控制信号将换向阀置于左位工作,泵为系统供液,同时工作缸负载信号给工作缸施加载荷,泵输出的油液进入工作缸的无杆腔。

( 2) 保压过程。在加压完成后,三位四通换向阀控制信号将换向阀置于中位工作,工作缸的无杆腔和有杆腔被锁死,泵输出的油液完全经过安全阀流回油箱,液压系统处于保压阶段。

( 3) 泄压过程。保压完成后,三位四通换向阀控制信号将换向阀置于右位工作,泵输出的油液进入有杆腔,此时无杆腔的高压油液流回油箱。同时,将工作缸的负载信号置于0,工作缸活塞杆空载缩回,系统处于泄压阶段。

3. 2 泄压回路的仿真结果对比分析

在锻压机的工作过程中,影响其工作性能的主要因素是执行元件工作缸活塞杆的位移、速度、加速度和工作缸的高、低压腔的压力脉动,结合3 种泄压回路的仿真结果进行对比分析。

( 1) 活塞杆位移对比分析

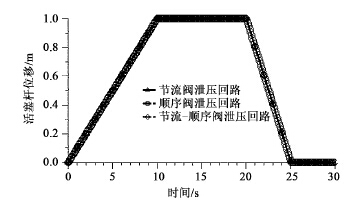

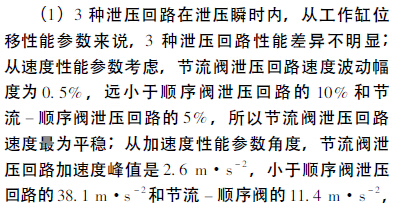

在锻压机的整个30 s 仿真时间内,其仿真对比如图5 所示,仿真结果表明: 0 ~ 10 s 的加压阶段,3 种泄压回路工作缸位移相同,为1 m; 10 ~ 20 s 处于保压阶段; 20 ~ 30 s,工作缸泄压,到25 s 时3种回路工作缸回程到起始位置。3 种泄压回路工作缸的位移曲线差别不明显。

图5 活塞杆位移仿真图

( 2) 活塞杆速度、加速度对比分析

为了对比研究锻压机泄压时的短暂时间内的工作状态,仿真图截取20 ~ 21 s 时间段的工作状况,如图6 所示。仿真结果表明: 泄压的1 s 内,节流阀泄压回路速度最先达到稳定状态,稳定值为

图6 活塞杆速度( a) 和加速度( b) 的仿真图

( 3) 工作缸无杆腔、有杆腔压力对比分析图7a 和图7b 为锻压机泄压过程6 s 内工作缸无杆腔和有杆腔的压力仿真图。

图7 无杆腔( a) 和有杆腔( b) 压力仿真图

泄压时间t = 20 ~ 26 s,对于工作缸无杆腔压力变化来说,3 种回路的无杆腔压力从高压泄压至4 MPa 左右的低压区都比较平稳,节流阀泄压回路的无杆腔压力值最高为4. 5 MPa,顺序阀泄压回路的压力值为3. 1 MPa,节流- 顺序阀泄压回路的压力值为3. 7 MPa; 对于工作缸有杆腔压力变化,节流- 顺序阀泄压回路在泄压瞬间压力波动较另外2 种回路更明显,在稳定状态下,节流阀、顺序阀和节流- 顺序阀泄压回路的压力值依次分别为:

9. 8,7. 2 和8. 3 MPa。

4 、结论

所以节流阀泄压回路惯性冲击最小,节流- 顺序阀泄压回路较好,顺序阀泄压回路惯性冲击最明显。

( 2) 针对于工作缸无杆腔、有杆腔压力情况,节流阀泄压回路的压力值相比其他两种回路稍高,顺序阀泄压回路压力值最低。在有杆腔泄压瞬间,节流- 顺序阀泄压回路压力脉动最为严重。综合考虑,虽然节流阀泄压回路的工作缸进出油口压力偏高,但是节流阀泄压回路泄压时,工作缸运动更加平稳,惯性冲击小,所以它是3 种泄压回路中泄压特性最佳的回路,节流- 顺序阀泄压回路的泄压特性次之,顺序阀泄压回路的泄压特性最。在锻压机泄压回路的设计和选择中可以优先考虑使用节流阀泄压回路。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com