电焊机空载自动断电系统设计及应用

2015-12-23 来源:临沂矿业集团有限公司 作者:陈国成 杨波

0 引言

在煤矿生产成本中用电消耗所占比例达 8% 以上,占用能消耗的 60% ~ 70%。为抓好用电管理、降低用电消耗既是决定矿井发展的效益工程,也是影响矿井形象的社会工程,是矿井日常生产管理中占据着举足轻重的地位。2012年以来,随着煤炭价格的急剧下滑、煤炭市场持续萎缩,集团公司下发了一系列降本增效的文件,通过对各用电环节进行,深入细致的排查分析,认为各加工维修车间电焊机空载运行的问题比较突出,以一台 BX1- 500 型电焊机为例,380 V空载电流达 10 A ~15 A,日空载电耗 15 度左右,一般每个矿井机修车间电焊机配备 6 ~ 8 台,每天造成用电损耗 100kWh 以上,相当于一座矿工宿舍楼的用电量,因此采取必要措施解决电焊机空载用电浪费非常重要。通过调研分析,设计了一种电焊机空载自动断电系统,取得了良好的效果。

1 电焊机空载自动断电系统

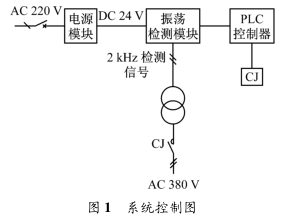

系统主要由供电电源、信号检测部分、控制器 3 部分组成,系统控制图如图 1 所示。

1) 供电电源。系统总电源采用 220 V 交流电,通过宽电压电源模块转换为 DC 24 V 直流电,一路为各输入、输出继电器等外围元件供电,另一路为三点式电感振荡发生检测模块供电。振荡模块装有 7805 稳压管,将 DC 24 V 稳压成DC 5 V,为振荡器及各运算比较放大器供电。使用宽电压电源可有效解决大电流冲击造成系统电压波动大、运行不稳定的问题。

2) 信号检测部分。主要为电感式三点振荡模块,它产生 2 kHz 的高频振荡波,加载于电焊机二次侧,根据高频电流对感性负载阻抗大的特点,正常不进行焊接工作时,高频信号很强;当进行焊接工作时,由于电焊钳与焊接工件接通,电焊机二次侧两线短路,使用迅速信号衰减,同时模块内运算比较放大器检测不到高频信号,检测系统输出回路迅速翻转,经放大后输出控制输出继电器发出信号。

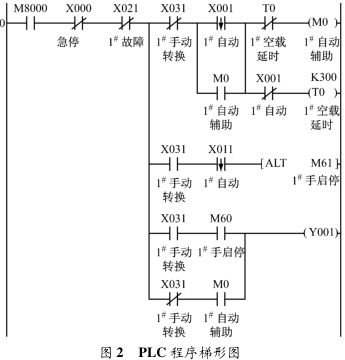

3) 控制器。选用 FX2N- 80MT 型 PLC,为系统的核心控制元件。当振荡模块发出焊接信号后,PLC 收到经内部运算控制系统输出继电器吸合,输出继电器控制电焊机接触器吸合,电焊机正常运行;当停止焊接作业时, PLC 收不到振荡模块发出的信号,可立即或经短暂延时后(根据实际情况自行设定延时时间)切断电焊机控制电源,电焊机停止运行。为防止系统故障和紧急情况,PLC 程序内还编制了应急控制程序,见图 2。其面板安装自动、手动转换开关和急停开关,使用 ALT 转换程序交替输出指令,可实现手动单点控制,减少按钮与 PLC 输入点使用。

2 系统工作原理和特点

电焊机空载自动断电系统主要是引用可编程控制器(PLC)和高频载波检测技术。

2.1 工作原理

使用宽电压电源解决了大电流冲击问题;采用电感式三点振荡模块解决检测系统输出回路可迅速翻转,通过放大后输出继电器发出信号;采用 PLC 控制器,并编制了应急控制程序。

2.2 安全特点

1)引入了高频载波检测技术,提高控制灵敏度。

2) 宽电压控制电源模块引入,有效解决大电流冲击给系统运行造成的影响。

3) 核心控制部件使用 PLC,自动化程度、 可靠性、扩展性均较高,条件具备可通过 RS - 442 端口与计算机串口联接,实现远程监控,实现故障报警功能。

4) 系统设计及程序编制全面,可自动手动转换,具备系统手动急停断电功能,引入 ALT 交替输出程序,实现单点控制,有效节约资源。

3 应用效益

1) 该系统在邱集煤矿进行试验,使用效果非常理想,该矿机修车间共装备 5 台 BX1- 500 型电焊机 5 台,经测算每天节电 90 ~120 kWh,按该矿平均电价 0.73 元计算,可实现年节电费 25 000 元左右。

2) 该系统对多台电焊机集中控制,具有维护简单、扩展性强、可靠度高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息