摘要:运用DEFORM软件对螺旋锥齿轮的热锻压过程进行数值模拟,建立包含齿轮毛坯和上下模的数值模拟模型,通过观察分析齿轮毛坯热锻压过程中应力、应变的分布变化,得到材料流动受阻后可能出现的开裂或重叠以及工件流动过程中应力、应变的分布情况。这对螺旋锥齿轮热锻压在实际生产中的运用具有深远的意义,为锻压工艺设计提供了较好的指导作用。

有限元法是上世纪五十年代出现的一种高效的数值计算方法,它是计算机科学和力学完美结合的产物。随着计算机技术的发展,使用有限元数值模拟方法模拟金属的塑性变形在实际生产中得到了越来越广泛的应用,利用数值模拟工具可以缩短产品的开发周期,降低生产成本,为企业创造更大的价值[1-6]。

本文的研究内容主要是:通过DEFORM软件建立包含齿轮毛坯和上下模(图1-3) 的热锻压仿真模型。根据齿轮热锻压的工艺过程和工艺参数,分析锻造过程中毛坯的塑性变形,预测齿轮的应力、应变等参数的变化情况。

图1 汽车从动锥齿轮上模

图2 汽车从动锥齿轮下模

图3 汽车从动锥齿轮毛坯

1 、DEFORM-3D软件简介[7]

DEFORM-3D是由美国Battelle Columbus实验室在上世纪八十年代开发的一款有限元分析软件,能够用于分析热力耦合非等温变性和三维变形问题。

DEFORM-3D由前处理器、模拟处理器和后处理器三大模块组成。

前处理器包括三个子模块:(1) 数据输入模块;(2) 网格的自动划分与自动再划分模块;(3) 数据传递模块。

真正的有限元分析过程是在模拟处理器中完成的。DEFORM运行时,首先通过有限元离散化将平衡方程,本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphson法进行求解,求解的结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果,可获取的结果有:(1) 有限元网格;(2) 等效应力、等效应变以及破坏程度的分布图;(3) 速度场;(4) 温度场;(5) 压力行程曲线等。此外用户还可以列点进行跟踪,对个别点的轨迹,应力,应变,破坏程度进行跟踪观察,并可根据需要抽取数据。

2、对螺从齿热锻压过程的有限元分析

2.1运用DEFORM软件进行损伤分析

用DEFORM-3D软件模拟螺从齿的热锻压过程,然后进行有限元分析。图4中显示了热锻压过程中螺从齿的损伤情况:热塑性变形时工艺损伤发生聚积,钢热锻压后,沿晶分布微孔,显著地降低金属的持久性,导致显微敞陷的形棱和长大,产生内应力(热应力、相变应力)。若局部内应力超过了金属的强度,那么金属的连续性就受到破坏。在模拟中可以看出,螺从齿外环结构的外侧表层的损伤率最大,损伤率在0.500~0.650之间,而外环结构的上表层和底部损伤较小,损伤率在0.350~0.450 左右,并且呈现出规律性:越靠近内部凹面结构的薄层的部位,材料的损伤越小, 在齿轮的内侧凹面的薄层处, 仅仅有0.110~0.150的损伤率。损伤参数D=0.80作为破碎区的边界,因此零件所有的部位都没有受到破碎损伤。

图4 齿轮模型在热锻压后的损伤分布图

可以得出的结论是:越靠近齿轮中间凹面结构的薄层的部位,损伤越小,而齿轮环状的结构损伤最大,在0.600左右,材料的损伤率沿着螺从齿的表面由外到里递减,到齿轮中间凹面结构损伤率最小,只有0.125左右,而且零件所有的部位都没有受到破碎损伤。

2.2齿轮模型在热锻压后的表面压力分析

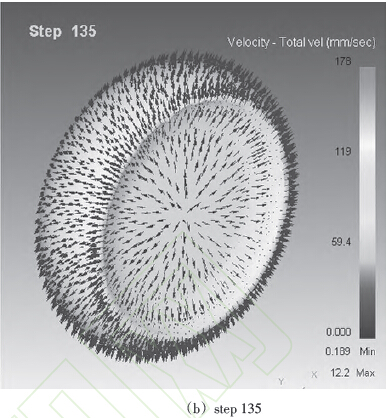

运用DEFORM-3D对螺从齿锻压过程进行数值模拟,可以得到从锻压开始到结束金属材料在锻压模腔中的流动情况,图5中截取了齿轮毛坯在锻压过程中第80、135、152和166步时的金属流动速度矢量图,图5(a) 为锻压开始不久时的材料流动情况,图5(b)、(c) 为锻压中间阶段的材料流动情况,图5(d) 为锻压快结束时的材料流动情况。通过DEFORM-3D软件可以很直观的观察整个锻压过程金属材料的流动方向和速度,为锻压模具的设计及锻压设备的选型提供指导。

图5 齿轮模型热锻压过程金属流动的分布图

模拟螺从齿的热锻压后,通过有限元分析对金属坯料表层压力情况进行观察,如图6所示,可以发现螺从齿的表面压力的分布。对于塑性材料,常以屈服极限或屈服强度为强度计算时的极限应力。当应变继续增加,塑性变形抗力也增加,出现应变强化阶段。当应力达到强度极限时,因局部塑性失稳,中心处于三向拉应力状态,限制了塑性变形的发展,中心部分开始出现微孔和微裂纹,发展成宏观圆形裂纹。

图6 螺从齿的表面压力的分布

螺从齿毛坯外环结构的上下表面以及侧面的压力都在70 MPa左右,而从正面看,金属毛坯的压力从外到内不断递升,第一层阶梯平面和侧面的压力在95 MPa左右,到第二层阶梯的侧面,表面压力升至100 MPa,在从齿轮凹面的薄层处压力达到了110 MPa。特别值得留意的是,在每个阶梯的转折处压力都会呈不规律的突变,达到130 MPa。

图7 螺旋锥齿轮锻压后实物

可以得出的结论是:在阶梯的转折处材料表面的压力最大,其次是坯料中间凹面的薄层处。在这些部位具有宏观圆形裂纹。

3、结论

利用DEFORM-3D有限元分析软件,可以有效地预测螺从齿的损伤、应力、应变及压力等参数的变化情况,以便对坯料强度、产品质量特别是端部裂纹缺陷等进行分析和有效控制,为生产工艺设计提供了较好的指导作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com