摘要: 根据锻压机床工业结构调整和技术升级的需求,研发一款具有动态监测、凸轮限位及安全控制功能的新型凸轮控制器,并阐述其设计方案、实现方法及应用情况。经验证,该产品各项技术参数均达到市场领先水平,具有市场化前景。

锻压是机械制造的基础工艺之一,从世界制造业及锻压行业的发展方向来看,绿色制造、安全生产、过程自动化是一种必然趋势,锻压生产制造能力也是衡量一个国家工业水平的重要标志。我国工业也进入了更快、更精的时期,于2012 年首次发布实施了《机械压力机安全技术要求》国家安全标准,现有的锻压企业均需按此新国标开展工作,淘汰落后产品,提高锻压设备的安全技术要求,降低生产过程对工人的人身危害,达到提高生产效率及产品质量的目的 。文中研发具有动态监测、凸轮限位和安全控制功能的新型凸轮控制器,是适用于锻压机械“机械—电气”一种新的安全控制系统和方法,该产品符合GB27607 安全技术要求。

1 、新型凸轮控制器总体设计方案

1. 1 机械安装总体结构

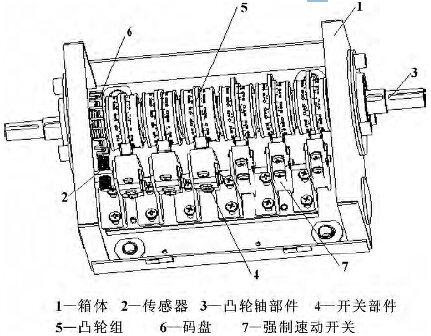

新型凸轮控制器机械结构图如图1 所示,总体机构主要包括箱体1、传感器2、凸轮轴部件3 和开关部件4 等组件。在凸轮轴上安装凸轮组5、码盘6 等部件,构成凸轮轴部件3,凸轮组由凸轮和固定齿圈构成( 见后文) ,两片凸轮与固定齿圈通过自身端面齿圈啮合成整体,相邻凸轮组之间由弹簧涨紧; 开关类元件由支架经紧固件固定在底座上,组成开关部件4。凸轮轴两端套入轴承,再经轴承座由螺栓固定在箱体1 上,传感器2 可放在箱体侧面支架上并紧固,开关摆杆上的滚珠与凸轮形成运动副。

图1 新型凸轮控制器机械结构

1. 2 周期动态监测及实现方法

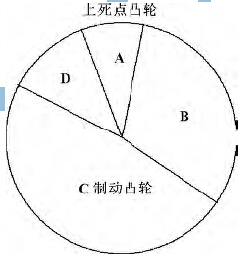

锻压设备在工作时,如图2 所示,凸轮控制器有可能出现断轴或链条的可分为4 个区间: 上死点凸轮A 区; 上死点下降沿到制动凸轮上升沿B 区; 制动凸轮C 区; 制动凸轮下降沿到上死点上升沿D 区。如果压力机在单次工作状态下,区间A、B、D 内出现轴或链条断开,都不会造成安全事故。在区域C 内断开,这种情况制动凸轮一直保持,压力机为单人双手操作时,即使双手松开,压力机也一直运行,会造成压力机连冲的恶性安全事故。由以上分析可以看出: 制动凸轮C 范围内断开是最危险的,对其时间的监测应该尽量精

确,以保证压力机第二次行程停止在135°之前 ]。

图2 机械凸轮角度分区

目前,压力机行业针对上述机械凸轮安全检测,最好的方法是增加链条涨紧装置,但是安装繁琐、成本高,没有很好解决断轴检测问题。新型凸轮控制器具有周期在线动态监测功能,可以实现安全监测和断轴检测,这是锻压设备中一种新的运动监测方法。机械结构安装位置如图1 所示,由传感器2 和码盘6 经联接机构组成监测装置。监测信号源由传感器2 产生,传感器触头对应的码盘6 为圆盘状,其结构图见图3。在码盘6 的边缘设置若干个等分的矩形齿,一个矩形齿和一个相邻的矩形槽体形成一个循环周期。工作中,在齿的个数合理情况下,只要机床电控系统在一个周期内,对任何一个矩形齿未检测到其信号,则设备立即停车,可完全杜绝安全事故发生。这种方法成本低、可靠性高,能同时实现断轴和断链条的监测,适用于大多数压力机。

图3 码盘平面结构图

1. 3 凸轮限位和开关安全控制措施

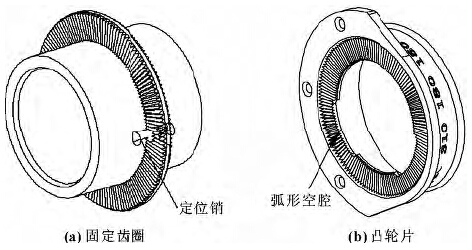

根据GB 27607 中机械压力机安全标准的新规定,凸轮应保证错误或意外的安装调节不会造成事故,旋转凸轮的最大调节量应采用机械方式限制在60°内 。可见,原有可调式机械凸轮控制器中的所有凸轮片能360°范围任意调节,这种结构已不能满足相关安全技术要求。为了防止误操作引起的安全事故,根据主机厂需求,新型凸轮控制器中一般设置了3 组具有限位结构的凸轮组,每组都设置了凸轮机械限位装置。图4 是限位凸轮的固定齿圈和凸轮片结构示意图 。在固定齿圈的根部0 ~ 360°任意角度都可以设置限位定位销; 在凸轮靠近端面齿内圆部分设有弧形空腔,角度范围为0 ~ 60°,这个空腔可以在凸轮片内圆任意角度设置。这种具有机械限位装置的可调凸轮组件,使凸轮片只能在规定的角度范围内调整,从而满足了新标准的安全要求。

图4 固定齿圈与凸轮片结构示意图

新型凸轮控制器的又一个技术创新点是引入了进口带有强制断开的速动开关,如图1 中元件7。原有技术中的微动开关动作,一般通过传动元件作用于开关动作簧片上,当达到临界点会产生瞬时动作,此时开关的静、动触点会快速接通或断开。这时,有可能发生触点粘连不能断开的情况,从而引起压力机安全事故。根据机械压力机安全新标准的规定,控制滑块动作的凸轮开关必须使用具有常闭触点强制断开功能的速动开关,它可以有效避免因触点粘连而不能有效断开,并切断回路,有效杜绝压力机安全事故的发生。

2 、新型凸轮控制器在锻压设备中的实际应用

2. 1 应用及调试方法

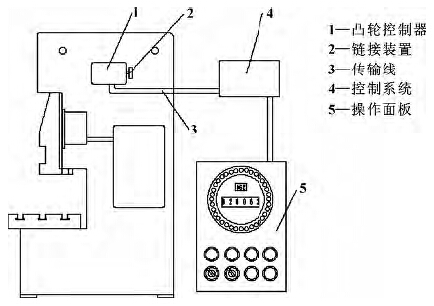

图5 为新型凸轮控制器在锻压设备中实际应用示例图。

图5 新型凸轮控制器在锻压设备中的应用示例

图5 中,凸轮控制器1 与设备曲轴通过链接装置2 连接,并检测曲轴角度信号。具体操作是将凸轮控制器安装在设备合适的位置,使曲轴和凸轮控制器之间减速比要为1∶ 1 ],控制器引出的动态监测、凸轮输出信号经传输线3 连到控制系统4,根据角度信息,可以准确地提供数据服务、判断上一动作是否完成,操作面板5 简单直观。这种控制过程使该研究的实效性突显出来,且操作简单,成本较低,充分发挥人的主导作用,提高了自动化程度。

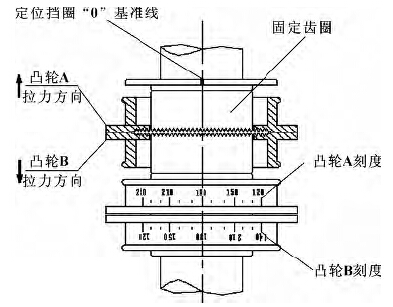

凸轮调试是主机试运行过程中最重要的节点,下面详细介绍新型凸轮控制器的调试使用方法,如图6所示,注意调试前需切断电源。具体调整方法如下:( 1) 工作角度大于180°时( 接C/NO 端子) 的调整

①起点调整。轴向拉动凸轮A 并转动,按所需的开启角度,使凸轮A 上相应的刻度对准定位挡圈“0”基准线。

②止点调整。轴向拉动凸轮B 并转动,按所需的关闭角度,使凸轮B 上相应的刻度对准定位挡圈“0”基准线。

图6 凸轮调整方式示意图

( 2) 工作角度小于180° 时( 接C/NC 端子) 的调整

根据需要的起、止角度,分别使凸轮A、B 上的相应刻度对准定位挡圈“0”基准线。

另外,在安装设备调整凸轮时,还要注意以下几点: 凸轮控制器应安装在冲击振动不大于59g 处,考虑到实际工作角度受开关差动行程的影响,上述调整方法( 1) 中的止点及调整方法( 2) 中的起点位置可以转2. 5° 左右,予以修正; 带有凸轮限位的凸轮组调整时,由于起止工作角度相对固定,其调整范围为0 ~ 60°; 调整完毕后,应检查凸轮端面齿啮合是否牢靠,并以点动方式检验工作角度调整是否适当。

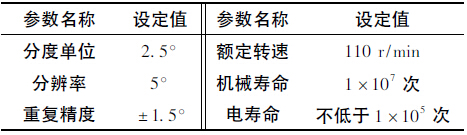

2. 2 新型凸轮控制器的技术参数

在原有产品及技术的基础上,在设计、制造新型凸轮控制器时,及时修改设计图样,试制样机,然后经过实物试验、型式检验等阶段,最后经主机厂试用,产品各项性能指标都优于老产品,技术参数达到市场先进水平,也符合GB 27607 各项安全技术要求。目前,该研究成果已在扬州锻压机床集团有限公司实用,新产品实用和调试现场情况见图7,主要技术参数参见表1。

图7 新型凸轮控制器实用及调试实景图

表1 新型凸轮控制器主要技术参数

3 、结束语

随着国家锻压工业装备的结构升级和快速发展,凸轮控制器作为锻压机械核心功能部件,其新品研发将会得到越来越多的科研单位重视。该项目的成功研制,已得到相关企业的认可并实用,效果良好,且具有结构紧凑、重复精度高、可靠性高、使用寿命长及价格实惠等优点,也为后续产品的深入研究、推广打下了坚实基础。只要再进行现有机械式凸轮控制器与旋转光电编码器组合协调研究后,即可实现凸轮的柔性控制,这将大大提升锻压设备的自动化水平,指明了凸轮控制一个新的研究方向。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com