【数控机床】DMU70E加工中心双刀链刀库的维修与调整

2020-12-21 来源:昌河飞机工业(集团)有限责任公司 作者:林超青

刀库是数控加工中心的重要组成部件,由于数控机床自动换刀动作步骤多,涉及的传感器也多,过程复杂,因此容易发生故障,刀库的故障发生率较高。本文以DMU70E加工中心为例对DMG机床的双刀链刀库维修与调整方法进行一些探讨。

1.刀库故障

DMU70E加工中心的刀库采用双刀架链式结构,有刀架1、刀架2两个链式刀架,控制系统采用欧姆龙PLC+变频器控制。

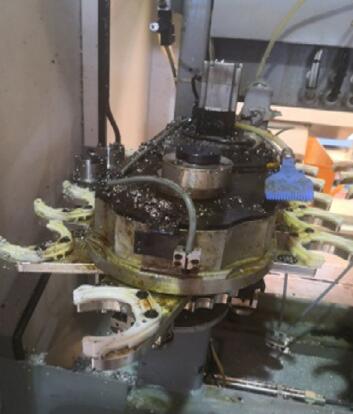

公司一台DMU70E加工中心在自动换刀过程中主轴与刀架2发生碰撞,导致刀架倾斜,刀架的刀爪损坏,刀库在后来重新换刀时,电机1、2均出现过载报警,两个刀架都无法旋转(见图1)。

图1 双刀架链式刀库

2.故障原因分析及处理

DMU70E加工中心的刀库是双刀架链式结构,刀架1和刀架2在机械机构上并排独立,相互没有干涉和联接,刀架1和刀架2的动作由欧姆龙PLC与NC进行通讯控制,刀架制动由变频电机控制。

DMU70E加工中心在自动换刀时主轴与刀架2碰撞后,刀架1和刀架2旋转时均出现电机过载报警,刀链无法旋转。由于刀架1、刀架2相互独立,刀架2发生撞击在机械结构上不会影响刀架1,但刀架1、刀架2同时发生电机过载报警,因此故障是刀架1、2共用部分或因素导致。根据故障现象、刀库结构及控制方式,问题可能发生在数控系统、PLC与变频驱动、机械结构上,或几方面都有问题。

(1)机床数控系统故障导致DMU70E加工中心刀库故障

DMU70E加工中心的刀库驱动主要由欧姆龙PLC+变频器控制,欧姆龙PLC与数控系统,以及驱动之间是通过数据总线进行数据传输和控制的,如果数控系统与PLC的通讯发生故障或数控系统身发生故障,刀库动作就会发生异常,发生碰撞或故障。

DMU70E加工中心的数控系统是海德汉ITNC530系统,数控系统与欧姆龙PLC通过profibus总线进行通讯。如果数据总线出现故障或接触不良,数据传输受到干扰,就有可能在链路上传输的数据一个或多个帧出现数据丢失或出错,导致刀库动作混乱。因此对profibus总线进行测试,结果发现,该总线正常,能够正常通讯,刀库故障不是由profibus总线导致。

该机床如果不进行刀库自动换刀而对主轴采用手动换刀,能正常运行和加工,无任何报警,因此数控系统原因导致刀库故障的可能性不大,对该机床进行数控系统GOSHT备份数据恢复也发现,备份数据恢复后开机测试,故障现象依然存在,没有发生变化,所以刀库故障由数控系统导致的可能性可以排除。

(2)欧姆龙PLC和变频器出现故障的可能性

DMU70E加工中心的刀库采用欧姆龙PLC与变频器驱动控制,如果欧姆龙PLC出现故障,就会导致刀架运动逻辑错误,定位不准,主轴与刀架发生碰撞;如果变频器输出功率下降电机本身特性下降,则电机旋转时也会出现过载或过流。

为测试主轴与刀架碰撞以及刀架无法旋转是否由PLC逻辑错误引起,可以把刀架1和刀架2的驱动电机从刀架上脱开、分离,使电机处于空载状态进行测试。电机脱开后,对刀库进行运行测试,测试结果发现,两个刀库电机能够正常运转,没有发生过载或过流报警,但是重新把电机安装到刀架上后,又发生过载报警,两个刀架都无法旋转。因此刀库故障不是由PLC逻辑导致。

电机空载能够运行,带载后出现过流过载,可能的原因有变频器、电机故障或刀链机械磨损、卡死导致。如果变频器本身存在故障,IGBT性能下降,内阻增大,那么变频器能够进行逆变,输出电流,但是由于内阻变大,输出电流将变小,输出扭矩变小,电机就无法进行正常带载。

对变频器、电机进行测试发现,变频器、电机阻值正常,没有发现明显的问题。为确认主轴与刀架碰撞以及刀架无法旋转是否由变频器、电机的故障或性能下降导致,更换全新的变频器和电机进行测试。测试结果发现,更换全新的变频器和电机后,刀库运行过载的报警仍然没有消除,因此主轴与刀架碰撞以及刀架无法旋转由变频器、电机的故障或性能下降导致的可能性可以排除。

(3)刀链机械故障导致刀库运行出现过载报警

当脱开电机与气源及锁紧装置后,刀架的刀链就处于自由状态,手动旋转刀链应该能使刀链运动。但手动旋转刀链后,发现刀链卡死无法运行,因此可以认为主轴与刀架碰撞以及刀架无法旋转是由刀链卡死,机械运动不灵活导致。

图2 刀架油泥

图3 轴承油泥

把刀架分解后发现,刀链托架、刀链、旋转轴承、传感器等全部被油泥腻死(见图2、图3),刀链无法正常运行。由于刀链托架、刀链、旋转轴承、传感器等被油泥腻死失效,所以刀库刀链运转不顺畅,刀爪定位不准确,导致主轴与刀架碰撞,电机运动过载。造成刀链托架、刀链、旋转轴承、传感器等被油泥腻死的原因主要是该机床为高速加工设备,主轴最大转速24000r/min,在这个转速下,切削液雾化,油雾通过缝隙发散,然后粘附在机床表面上,如果清理保养不当,就会导致机械部件运转不灵活,出现故障。

把刀链托架、刀链、旋转轴承、刀爪等机械部件用清洗浸泡,去除油腻污垢,并重新组装,机械部件组装,更换失效的传感器。机械部件及传感器安装完成后,手动旋转刀链,结果表明,刀链运转灵活正常。

3.DMU70E加工中心双刀链刀库的调整

DMU70E加工中心双刀链刀库运转由欧姆龙PLC及变频驱动控制,刀爪位置的确定方式是每个刀架由一个零位传感器确定起始计数位置,确定零位位置后,电机带动刀架及刀爪旋转,电机尾端有电机编码器,根据电机的转数确定刀爪的具体位置。如果刀架、刀链、电机、零位传感器有拆装、分解及重新组装后,就需要对换刀位置进行精确调整和定位,如果位置不准确,就会发生碰撞等问题。

DMU70E加工中心双刀链刀库换刀位置的调整分为初定位调整和精确定位调整两步。初定位调整是对刀架刀链上的刀爪与主轴换刀位置初步定位,确定刀爪中心与主轴中心的基本坐标位置。初定位是通过调整零位传感器和刀爪的中心位置来实现的。精确定位是确定换刀时主轴与刀爪中心的精确坐标位置,这一步是在基本换刀位置确定后,通过移动X、Y、Z坐标,确定精确坐标位置后修改换刀坐标位置参数来实现。

(1) DMU70E加工中心双刀链刀库换刀位置初定位调整

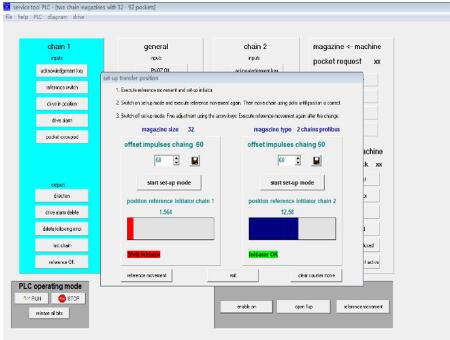

DMU70E加工中心刀库换刀位置初定位调整可以通过欧姆龙PLC或DMG公司的OMRON刀库(OMRON tool magazines)专用调试软件SERVICE TOOL来实现,也可以使用欧姆龙PLC来进行调整。使用欧姆龙PLC时需要用电脑与机床上的欧龙PLC进行在线通讯,读取PLC后修改参数,使刀爪的中心位置与主轴中心位置在换刀位置的坐标基本一致。SERVICE TOOL是DMG公司开发的一个OMRON刀库(OMRON tool magazines)专用调试软件,界面简单友好,不需要下载机床PLC软件。使用SERVICE TOOL进行刀库调试时,要首先把SERVICE TOOL软件安装到电脑上,然后用RS232电缆 与机床刀库侧的欧姆龙PLC的RS232接口进行联接。连接完成后,启动servicetool.exe软件,进入调试界面后就可以进行调试了。调试界面如图4所示。

图4 SERVICE TOOL调试

选择相应的刀架后,选择换刀,使相应的刀爪定位到换刀位置,然后检查刀爪的中心位置与主轴中心位置的偏差。如果位置偏差较大就在图4界面的offsetimplus kettle窗口框中输入相应的补偿脉冲,使电机正转或反转;然后反复测试,使刀爪的中心位置与主轴中心坐标位置基本一致,X、Y的坐标位置不能超过5mm。因为该刀库机械结构限制,主轴在换刀位置时X、Y坐标的移动和调整余量非常小,如果偏差超过一定值,主轴就会与刀库的防护罩发生碰撞。

(2)DMU70E加工中心双刀链刀库换刀位置精确定位调整

DMU70E加工中心双刀链刀库换刀坐标位置初定位完成后,下一步就要进行换刀位置的精确定位。精确定位时,把主轴移动到换刀位置,在主轴上安装一个千分表,千分表的表针压到刀柄的外圈,然后手动旋转主轴,相应的千分表指针就绕着刀柄外圈旋转(见图5),此时主轴与刀爪中心位置的偏差就反应在千分表上。

图5 千分表指针绕刀柄外圈旋转

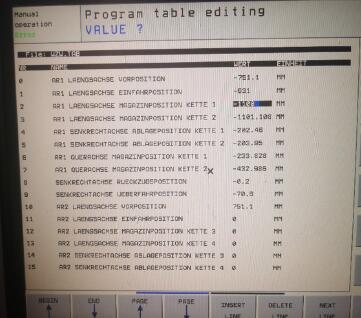

如果主轴与刀爪中心位置的偏差过大,就要相应移动X、Y的坐标,缩小主轴与刀爪的中心位置的偏差,直到主轴与刀爪的中心位置偏差小于0.003mm,同时相应调整主轴与刀柄的换刀高度(即Z值),并把相应的X、Y、Z坐标值输入数控系统的换刀参数中(见图6),刀库换刀位置精确定位调整就完成了。

图6 数控系统换刀参数

通过刀库换刀位置初定位和精确定位后,DMU70E加工中心双刀链刀库换刀位置定位调整就全部完成,机床刀库就可以进行自动换刀测试了。

4.结束语

数控机床自动换刀动作步骤、传感器多,过程复杂,因此容易发生故障,刀库故障率较高,必须了解机床刀库的机械结构及控制方式,才能进行刀库的维修与调整,最终找到故障原因,排除故障。同时要做好日常的维护保养,降低周边环境对刀库的不利影响,保持刀库的干净清洁,才能降低刀库自动换刀的故障率,取得比较好的使用效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息