搅拌摩擦焊刀具承载能力数值模拟

2020-4-13 来源:- 作者:-

摘要:厚板或高强合金搅拌摩擦焊中刀具容易在高温与高应力作用下发生破裂,因此对刀具进行承载能力分析具有重要意义。采用 Fluent 流固耦合模拟 9.53 mm 厚 AA6061 铝合金搅拌摩擦焊的热-机械过程,并将模拟的搅拌针压力场和温度场导入 ANSYS 模型中进行结构分析,研究焊接速度对刀具最大剪切力和安全系数的影响规律。结果表明,刀具最易在搅拌针根部发生断裂,而且随着焊接速度的增加,刀具承受的最大剪切力增大,安全系数降低,刀具承载能力下降。所建立模型的仿真结果与实验数据基本一致。

关键词:搅拌摩擦焊;刀具;横向力;承载能力;Fluent

0 前言

搅拌摩擦焊过程中刀具横向力为焊接质量的在线检测指标,该值应在合理范围内以获得无缺陷焊缝[1]。因此,通过监控刀具横向力,调整焊接参数能够有效避免焊接缺陷的产生,并防止刀具发生剧烈磨损或断裂。然而,由于刀具的旋转运动和进给运动及其周围工件材料的剧烈塑性变形,刀具横向力难以通过实验手段测定[2]。采用数值模拟方法研究搅拌摩擦焊过程中的刀具横向力具有重要意义。搅拌针是刀具中最脆弱部分,在搅拌摩擦焊接厚板或高强合金时,不合理的刀具结构、刀具材料或者工艺参数均会导致刀具断裂[3],需分析刀具承载能力。目前刀具承载能力的分析主要基于固体力学法[4-6],未考虑刀具侧边力对承载能力的影响。本研究基于 Fluent 流固耦合模拟搅拌摩擦焊的热-机械过程,将模拟的搅拌针温度场和压力场导入 ANSYS 中进行结构分析,进一步研究刀具的承载能力。建模过程中,考虑刀具与工件之间热传递以及刀具侧边力对其承载能力的影响。

1、Fluent 流固耦合模型

1.1 模型建立

搅拌摩擦焊 Fluent 模型如图 1 所示,其考虑了刀具与工件之间的热传递作用和刀柄对刀具的冷却作用,能够更好地模拟搅拌摩擦焊过程中的温度场分布。AA6061 铝板尺457mm×279mm×9.53mm。刀具尺寸、刀柄夹持位置及热电偶测量位置如图2 所示。

图 1 搅拌摩擦焊 Fluent 模型

图 2 刀具结构及热电偶测温位置

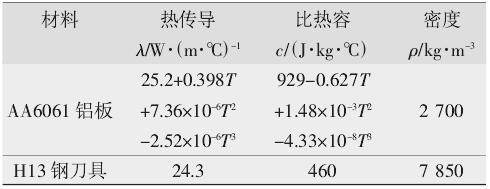

AA6061 铝合金和 H13 钢的热性能参数如表 1所示。刀具旋转速度恒定为 650 r/min,焊接速度分别为 1.69 mm/s、3.39 mm/s 和 5.08 mm/s。模型验证实验及结果见参考文献[7]。

1.2 产热方程

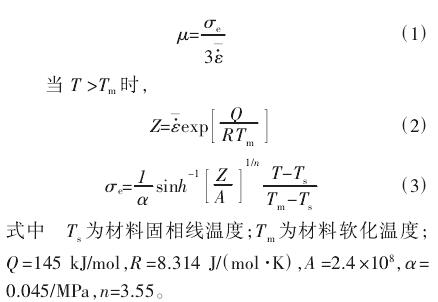

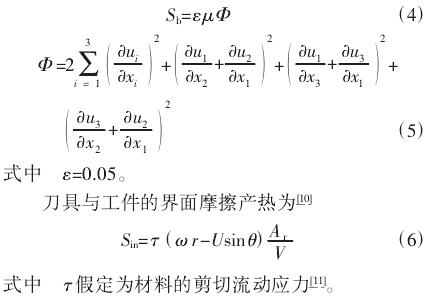

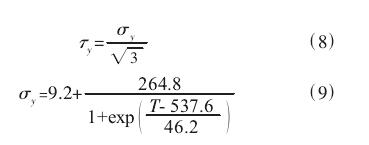

当材料温度接近熔点时,材料会发生巨大的软化。因此,采用修正过的粘度公式,如式(1)~(3)所示[8-9],并假定刀具与工件界面为纯粘着状态。

表 1 材料热性能参数

搅拌摩擦焊过程中的热量由刀具与工件的界面摩擦以及工件塑性变形产生。塑性变形产热为:

1.3 边界条件

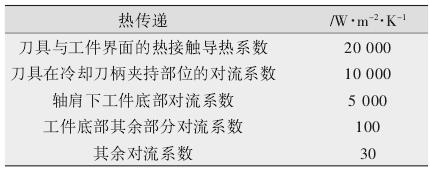

由于材料软化和刀具施加的压力作用,轴肩下工件底部的对流系数高于其他部分。刀柄内部存在强冷却作用,因此,刀具夹持部位的对流系数假定为 15 ℃,其余均为 25 ℃。相关热传递系数如表2所示。

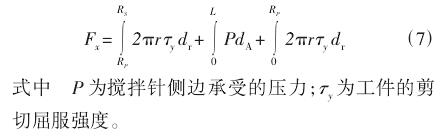

刀具横向力计算公式为

表 2 界面热传递系数

2、 FEM 模型

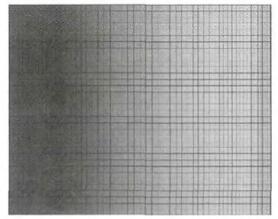

搅拌针 FEM 模型如图 3 所示。在搅拌摩擦焊过程中,搅拌针为最脆弱部分。将 Fluent 模拟的搅拌针温度场和压力场导入 ANSYS 进行结构分析,模拟搅拌针在搅拌摩擦焊过程中的最大剪切力和安全系数,从而研究刀具的承载能力。其中刀具安全系数为刀具在焊接温度下的剪切强度与刀具承受最大剪切力的比值。

图 3 搅拌针 FEM 模型

3 、实验结果分析

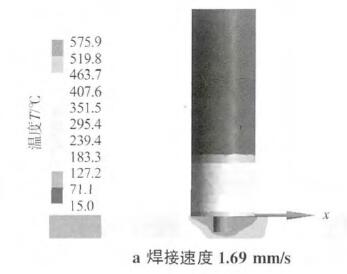

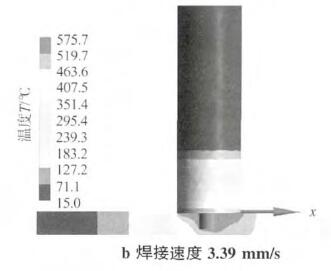

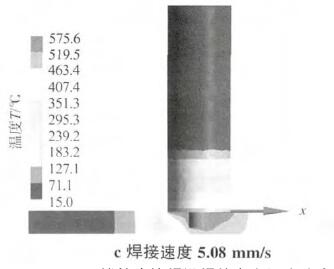

3.1 温度场分布

搅拌摩擦焊沿焊接方向温度分布如图 4 所示。可以看出,随着焊接速度的降低,最高温度增长非常小。这是因为降低焊接速度会导致材料软化量增加,从而降低热生成率。但增加焊接速度会导致单位长度热生成量减少,因此刀具前方温度梯度随焊接速度的增加而增大。在刀柄夹持部位的刀具温度较低,表明通过液态冷却刀柄对刀具进行冷却能够有效减少流入到机床主轴中的热量,避免对机床造成热损伤。

图 4 搅拌摩擦焊沿焊接方向温度分布

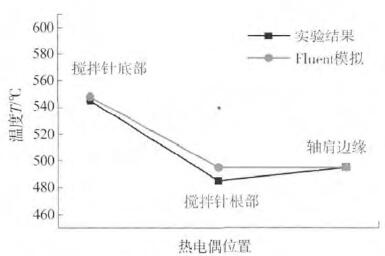

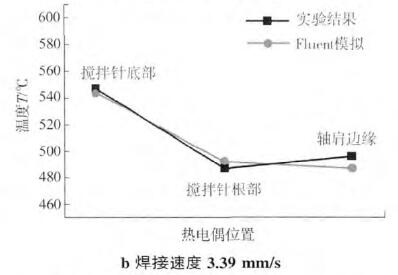

3.2 模型验证实验

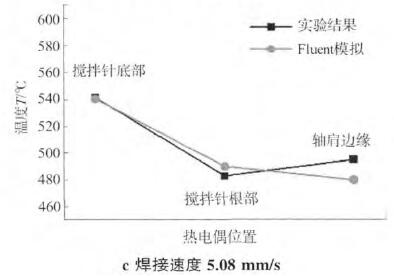

3.2.1 刀具温度验证

搅拌针根部与底部以及轴肩边缘的测量温度和模拟温度如图 5 所示,搅拌针根部与底部以及轴肩边缘的模拟温度与实验结果基本一致。在搅拌摩擦焊过程中,热量主要由轴肩与工件的摩擦作用产生,轴肩边缘线速度较大,产热较多,其温度略高于搅拌针根部。由于刀柄的强冷却能力,导致搅拌针根部和轴肩边缘处的温度均低于搅拌针底部的温度。

图 5 刀具温度理论与实验对比

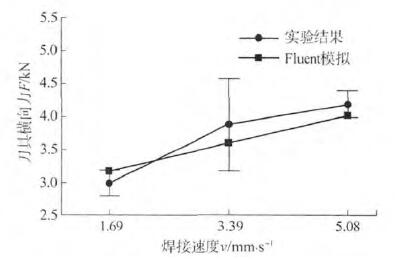

3.2.2 刀具横向力与刀具功率验证

刀具横向力理论与实验对比如图6 所示。在650 r/min 恒定转速下,焊接速度的增加会导致刀具横向力增加。这是因为随着焊接速度的增加,单位长度焊缝的产热量降低,材料软化不充分,变形阻力增加。刀具横向力的模拟值均在实验值范围内。而刀具横向力的模拟有助于选择合理的机床,避免载荷超出主轴的承受范围。

图 6 刀具横向力理论与实验对比

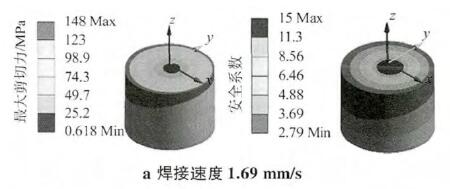

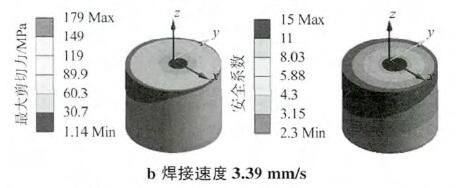

3.3 刀具承载能力分析

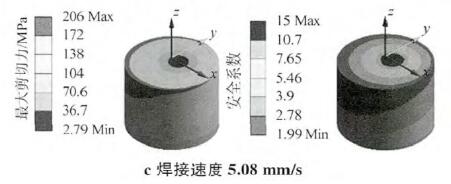

刀具最大剪切力和安全因子分布如图 7 所示。可以看出,搅拌针在前进侧前端靠近根部处的最大剪切力最大,最大剪切力随焊接速度的增加而增加。刀具在旋转和进给过程中,受到弯矩和扭矩作用。弯矩产生的正应力和剪切力以及扭矩产生的剪切应力,随着距搅拌针根部距离的减小而增加。因此,从搅拌针的底部到搅拌针根部,最大剪切力逐步增加。

图 7 刀具最大剪切力和安全因子分布

在搅拌摩擦焊过程中,前端材料受到搅拌针的挤压作用,在搅拌摩擦的作用下流向后端,导致搅拌针前端和后端存在压力差,因此前端的最大剪切力大于后端的最大剪切力。刀具在旋转过程中会产生马格纳斯效应,搅拌针会受到侧边力作用,从而导致前进侧的最大剪切力大于后退侧的最大剪切力。随着焊接速度的增加,材料软化不充分,变形抗力增加,也会增加刀具最大剪切力,从而导致安全系数降低,刀具的承载能力下降。搅拌针根部处的安全系数最低,最容易发生断裂。

4 、结论

(1)建立 FLUENT 流固耦合模型仿真分析搅拌摩擦焊的热机械过程,该模型能较准确地模拟刀具温度与横向力。

(2)搅拌摩擦焊的焊接速度对最大温度影响较小,但对温度梯度影响较大。

(3)采用 ANSYS 结构分析模拟刀具的最大剪切应力和安全因子分布。增加焊接速度会导致材料软化不充分,刀具最大剪切力增加,安全系数降低,刀具承载能力下降,在搅拌针前进侧前端靠近根部处极易发生断裂。

来源:

夏卫生 ,夏盼盼 杨帅 杨云珍

华中科技大学 材料成形与模具技术国家重点实验室 武汉理工大学 汽车工程学院

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com