基于机电系统的锥齿轮在机测量系统研究

2016-10-28 来源:天津大学 南车青岛四方机车车辆股份有限 作者:万国强 刘琼 宋德刚 宋龙龙1

摘要:机电一体化系统中的机械装置包括传动、支撑和导轨。锥齿轮传动是机电一体化系统中常用的传动装置,它在伺服运动中的主要作用是实现伺服电机与执行机构间的力矩匹配和速度匹配,还可以实现直线运动和旋转运动的转换。传动效率与齿轮参数、齿面的相对滑动速度、加工精度、齿面粗糙度、材料和热处理、润滑状况有关。锥齿轮为复杂曲面零件,传统的锥齿轮的测量方法是通过三坐标测量仪来进行相关参数的测量,存在重新装卡和检测成本高以及精度不够、啮合性能低等问题。提出基于机电一体化系统,开发锥齿轮在机测量系统,以便在同一台机床上完成锥齿轮的加工和测量。主要分析了锥齿轮的齿距偏差和齿面误差测量的方法,进行了在机测量系统的结构和功能研究,采用MATLAB与Vc++混合编程的方法开发了锥齿轮在机测量体系。

关键词:机电系统;锥齿轮;在机测量;齿面误差;齿距偏差

0.引言

齿轮传动的精度越低,噪声越大。在机测量是指利用数控机床的坐标系和运动控制来对工件空间坐标进行测量,以达到提高加工质量和传动效率,节省检测时间和测量成本的目的。为了切削高精度、啮合性能优异的锥齿轮,需要采用精密的测量仪器对齿轮的齿距偏差和齿面误差进行测量。本文将基于机电一体化系统,依据锥齿轮的齿距偏差和齿面误差的误差评定方法,进行锥齿轮的测量点路径规划,自动生成测量程序,满足齿轮传动的精度需求,提高传动效率。

1.锥齿轮在机测量系统

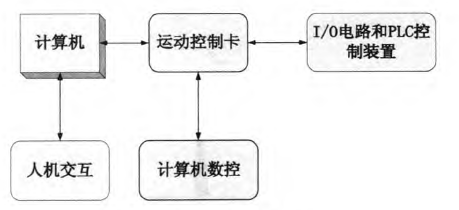

基于机电一体化传动系统,锥齿轮在机测量系统采用数字控制嵌入个人计算机的模式,将运动控制卡PMAC与PC进行组合。这种组合能够充分地保证数控系统的性能,而且软件的通用性强,编程处理灵活。工业PC作为主控计算机,承担人机交互的工作,可以做数据处理,实现图像化交互,以便给下位机发送控制指令。上位机软件采用VC++6.0开发,可操作性强。本论文开发锥齿轮在机测量系统模块。在机测量系统的框架如图1所示。

锥齿轮在机测量系统包含硬件部分和软件部分。

图l锥卤轮在机测量系统

测头和接收器是硬件部分的主要部件。本文采用通用五轴加工中心的OMP400三维触发式测头,0MP400测头的直径为40mm,长度为50mm,可以选配不同长度的测针,以测量不同大小规格的齿轮精度。OMP400测头沿单一方向的重复定位精度为0.25um,该精度可以满足国标所规定的齿轮精度的测量,另外测量速度范围在10mIIl,min~l州min,在z轴方向上允许6mm的超程。该测头采用360。红外线传输方式,最大传输距离可达4m。选用OMI.2接收器来接收测头所发出的红外线,一旦接收器接收到信号,就会触发系统的继电器,系统将识别获取该信号,并将x轴,Y轴,z轴编码器的值记录在一个数据库中,这些值即为测量的实际坐标值。

图二oMP4()(J=维触发式删头

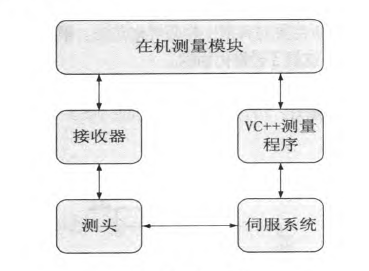

软件部分:通过系统界面输入锥齿轮的齿坯参数,结合锥齿轮齿面数学模型,根据误差评定方法,进行齿距偏差和齿面误差测量点规划,并自动生成测量NC程序,将刀盘换上测头,即可开始锥齿轮的在线测量。图3为在机测量结构。

图3在机测量结构

2.锥齿轮齿距偏差和齿面误差

与标准渐开线圆柱齿轮不同,锥齿轮的齿面目前世界上并无标准的齿形可供参考,因此测量时需要提供的理论齿面量测数据包含齿面点位置Rlo舯和法向量N。o枷,其中(i,j)代表空间位置点列和行的序号。这两个参数可由齿面数学模型获得,其中齿面空间位置点误差为实际齿面R。o∞与理论齿面RIom的空间位置点位置的差值;实际空间位置点位置R。“∞通过数控系统读取x轴,Y轴,z轴的编码器或者光栅尺的数据得到。实际齿面点位置向量减去理论齿面点位置向量就是齿面位置误差。表达式如式(1):

将上式与齿面位置误差法向量内积,就能得到齿面空间位置法向误差:

一般以该齿面空间位置法向误差作为评判齿面误差的评定标准。

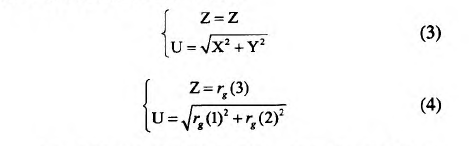

本文采用端面滚切法加工出来的锥齿轮的理论齿面位置和理论齿面法向量。测量离散点的理论空间坐标,本文将齿面划分为5x7的网格,然后将齿面沿着轴截面进行投影,齿面网格点的坐标与实际齿轮齿面的坐标点满足坐标旋转投影变换公式(3):

为了求得网格节点的坐标值,得先求出四个顶点A(ZA,UA),B(ZB,UB),C(ZC,UC),D(ZD,UD)的值。A,B,C,D四个顶点为锥齿轮背锥,前锥,面锥,根锥的顶点。根据初始摇台角和终止摇台角的设定,可以求得A,B,C,D四点满足的边界条件,然后根据锥齿轮的节锥角,面锥角,根锥角求得四个顶点的坐标。根据这四个顶点的坐标利用网格平行等分关系,进行编程处理,可求得其他网格节点的坐标值(Z,U)。将网格节点的坐标值代入公式(4)中,构成非线性方程组,将这些公式通过MATLAB软件来进行计算,利用fSolve函数,x=fSolve(@fsolvefunl,x0,options)求解非线性方程组,可以求得所要测量的理论齿面离散点的空间坐标值(X,Y,z)。通过这些坐标点来进行锥齿轮齿面误差的测量。

3.开发测量系统

采用Vc++6.0软件,基于开放式机电一体化系统,开发锥齿轮在机测量模块。程序设计包含了以下模块:

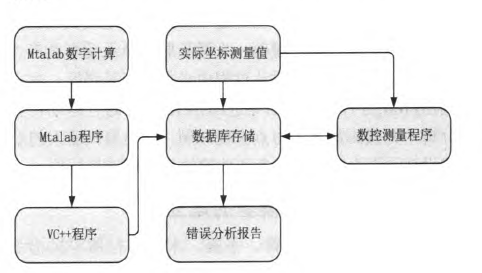

图4在机测量模块

1)数据存储和输入模块,该模块包含:开发输入参数的界面,加工锥齿轮需要输入齿轮形状基本参数、齿坯参数、VC++程序、测量程序以及实际坐标值。通过在数控系统中建立一个VC++数据类Cdata—Stock来处理。

2)数值计算处理模块。本文使用MATLAB软件来完成锥齿轮端面滚切法加工的数学计算。将通用五轴加工中心x轴、Y轴、z轴、A轴、C轴的数学表达式和齿面测量点规划的数学表达式编写成.m文件,并.m文件导入到MATCOM软件中,将由MATLAB生成的.m文件转换为能由visual C++能识别的.h和.cpp格式文件。并将生成好的.h和.cpp格式文件放入到锥齿轮数控加工系统的vC++程序文件夹中,从而在Visual C++的环境下调用数学公式。

3)测量Nc程序生成模块。根据数值计算处理模块获得的齿面误差测量的坐标值和齿距偏差测量的坐标值,按x坐标值,Y坐标值,Z坐标值的格式将坐标值存储到.txt文件中,然后系统通过读取.txt中的坐标值,按照G31 X_Y_z-F-G01 z_的格式生成Nc测量程序。4)误差分析模块。由测头碰触将测得的锥齿轮的实际坐标值保留到.txt文件中,并将齿距偏差和齿面误差评定的数学公式写入到系统模块中,通过读取理论坐标值,实际坐标值,齿面法向量进行计算,最终通过画图以及文字的形式生成齿轮误差分析的报告。下面的程序为获得齿轮齿面检测点数的VC++程序:bool CBmsDlg::GetTotalPoint(),,获取齿轮齿面检测点总数

{CStmoFile InyFile;

i f(!(m y F i l e.O p e n(s t r A d d P a t h,CFile::modeRead,NULL)))

{myFile.C10se();,,获取程序的总段数,提示准备好

sc锄f(ShIle,”;%d,%dfI,&i,&j);

m—MeasSigll.iMeasTo拓IlPoin仁i;

stri.Fomat(”%d1.,i);}

retIlnltrtle;}

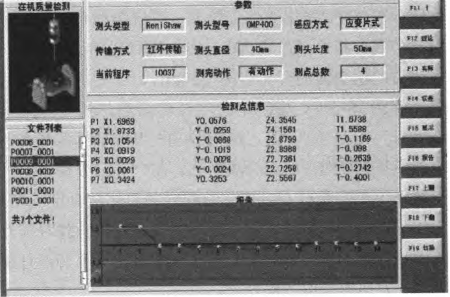

经测量完的齿轮精度分析报告的界面显示如图6所示。

图5锥齿轮在机测量界面

4.结束语

机电一体化系统将机械、电子与信息技术有机结合,以实现产品运行和生产过程整体最优化,如:机器人、数控机床和电子技术装备的结合。本文通过研究锥齿轮的齿距偏差和齿面误差的评定方法,规划测量点路径,并开发锥齿轮在机测量系统模块,有效地解决了锥齿轮加工复杂、难以达到高精度的问题,基本满足机械传动装置中高精度、低摩擦、极小回程误差等要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息