摘要:在大型螺旋锥齿轮铣削试验过程中,发现原设计的刀片存在破损、崩刃、断裂等问题。对原结构进行有限元分析,求解出应力集中和应变最大的部位。基于试验数据及有限元理论对刀具的结构提出改进设计。将新结构刀片表面进行涂层处理,并提出几何形状改进方案。根据实验确定的最合理的切削参数,将载荷加载到新结构刀具进行分析,验证改进方法。

螺旋锥齿轮与直齿锥齿轮和斜齿锥齿轮相比,具有重叠系数大、承载能力高、传动平稳、噪声小等良好性能,被广泛应用于铁路机车、船舶、汽车、拖拉机等机械产品中,提高了这些产品的可靠性和使用寿命。

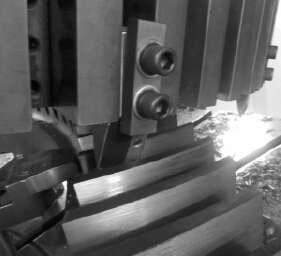

本文以正在研制中的某大型螺旋锥齿轮数控铣床为研究对象,针对其铣削时刀片出现的问题进行分析并进行优化改进。图1 是现场加工时的具体工况,在三维制图软件SolidWorks中建立刀片的几何模型,导入ANSYS 有限元分析软件,按照现场实验得到的切削力数据,加载求解,得到其应力等值线和应变等值线图,并根据结果进行刀片结构的优化改进,减少刀片的应力集中和应变,提高刀具寿命。

1 、刀片存在的问题

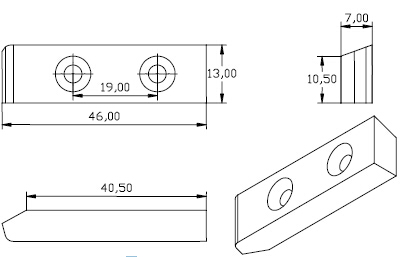

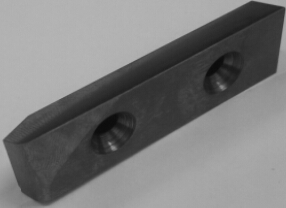

根据原设计制造的刀片几何结构如图2 所示,实物照片如图3 所示。因刀片的几何结构及材质存在一定的问题,导致刀片的使用寿命极短,使用过程中,刀片圆角过小容易造成应力集中,刀片出现的失效情况如图4(崩刃)、由于目前刀片没有添加镀层,刀片会出现失效情况图5(破损)、偶尔故障时会出现刀具卡断情况如图6(断裂)。

图 1 铣齿时的加工状态(刀具结构照片)

图 2 刀片的几何模型

图 3 刀片的实际形状

2 、建立有限元模型

2.1 刀片模型的建立以及网格的划分在SolidWorks 中建立刀片的几何模型,将图 4 刀片崩刃其导入ANSYS 中进行分析。选择计算单元Solid Tet 8node 185(Solid 185)。刀片材料为硬质合金,取其力学性能为:密度ρ=7700kg/m³,弹性模量E=2.1E11 Pa,泊松比η=0.25。

图 5 刀片破损

图 6 刀片断裂

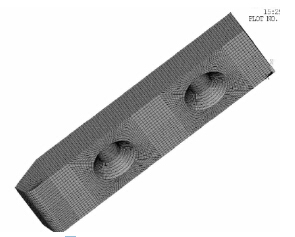

使用自由网格命令划分网格,对螺栓连接应力集中处网格细化处理,增加结果准确性。所得有限元模型节点数47104 , 单元数为40950,结果如图7 所示。

图 7 刀片的网格划分

2.2 约束条件

由于刀片在加工过程中,不允许有相对于刀柄的移动,要求刀片装夹牢靠,因此对刀具装夹与刀柄接触的面添加位移约束。刀片与刀柄的实际配合如图8 所示。

2.3 施加载荷并计算

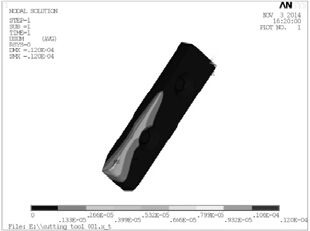

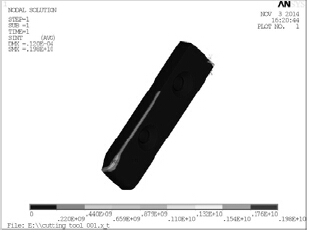

实验加工直径1540 mm 的锥齿轮齿坯时,利用HEIDENHAIN 数控系统自带的数据处理软件TNC scope 对刀具承受载荷的大小进行记录,得到刀具不同切削过程中所受到的载荷的大小及其变化。通过使用不同加工参数进行实验,得到加工表面质量最好时对应的切削参数为进给量f=5 mm/min、主轴转速n=75.36m/min、吃刀量ap=32 mm。并通过TNC scope得到其切削力的大小为2844N,将其作为载荷施加到切削刃上进行有限元分析得到结果如图9、图10 所示。

从结果可知,刀片圆角顶点处的应力最为集中,应变也最大,总应力最大值达到0.198×1010 Pa,总应变达到最大值为1.2×10-5 m,因此可知加工螺旋锥齿轮时,切削刃的圆角部分是最容易失效的部位,与现场实验结果符合。

3 、改进方法

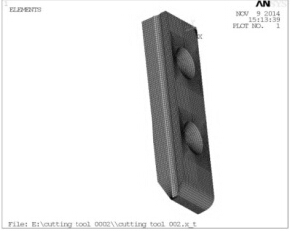

为了减少应力集中和应变,可适当增大圆角,减少其应力集中和应变,对于可能出现的因积屑过多导致的刀具被卡住的问题,可在刀片上增加排屑槽,改变切屑的尺寸和形式,对于刀片断裂可在刀片上增加TiAlN 涂层以增加其强度。刀片修改后的模型划分网格的结果为图11,其余有限元前处理条件与改进前相同。对其加载试验对应的载荷,进行有限元分析计算,得到的应力、应变等值线如图12 和图13。

图 8 刀片与刀柄部装实物

图 9 刀片的应变等值线图

图10 刀片的应力等值线图

图 11 改进的刀片划分网格

图12 应力的等值线图

图13 应变的等值线图

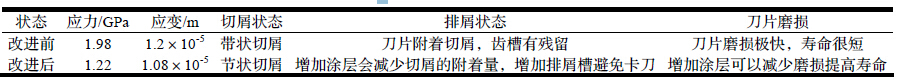

经过以上分析,可得到改进后的刀片应力值为0.122×1010Pa,小于其抗压强度0.42×1010Pa。应变为1.08×10-5m,与前面结果相比,变形有了显著的减小,刀片破损的概率有所下降。刀片增加涂层后的抗磨性和强度显著增加。改进前后的刀具相关状态对比如表1 所示。

表 1 优化前后的对比

4 、结论

经过对原结构刀片的有限元分析与现场实验结果的对比,得到此结构刀片在加工过程的主要问题及诱因,为这类问题的解决提供了可参考的依据。对刀片改进后的分析结果证明了这种方法的可行性,刀片的圆角以及排屑槽的添加只是理论上能解决这些问题,还需要现场实际实验的验证。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com