采用经济数控车床批量车削孔类工件的再实践

2020-11-11 来源: 江苏大学基础工程训练中心 作者:张应龙 张松生 陈雪峰

摘要: 通过在纵拖板上设计增加一固定刀架,代替车床尾座夹持钻头或铰刀,对工件进行钻孔或铰孔,不仅能在有效地保证工件加工精度的前提下,大幅度地提高生产效率、极大地降低工人的劳动强度,而且解决了经济型数控车床只能装夹 4 把刀具的问题,扩展了经济型数控车床夹持刀具的数量,对工艺相对比较复杂、需要至少 5 把车刀才能完成的一道车削工序,可避免被拆分成两道工序、安排的机床数由 1 台变成 2 台的情况,减少了加工工序,节约了机床,可进一步降低工件的加工成本。

关键词: 经济型数控车床; 刀架; 钻孔; 铰孔; 工序; 效率

经济型数控车床配置的是四方刀架,上面只能最多同时安装 4 把刀具,一般根据车削的加工需求,选择90°车刀、45°车刀、螺纹车刀、圆弧车刀、切断刀、镗孔刀等中的一把或多把。对单件生产,可在加工过程中更换刀具,但对批量生产,中途是不更换刀具的,如需要同时用到 4 把以上的刀具,就需要拆分工序,安排到两台机床上进行加工。

在以前的生产实践中,我们通过设计一种可安装到四方刀架上的刀柄,来夹持钻头或铰刀,取代机床尾架,对工件进行钻孔或铰孔,在保证工件加工精度的同时,能大幅度地提高生产效率,更主要的是能极大地降低工人的劳动强度,是一个有益的尝试。但当时是针对一个柴油机上的异形孔类工件,只加工端面和孔,用到了 1 把 45°车刀、1 个钻头、1 把镗孔刀、1 把铰刀,共 4 把刀具。但当工件加工工艺比较复杂,加工的工序需要 5 把及以上的刀具时,采用此方法,在 1 台车床上不能完成所有工步,而需要将工序进行拆分,安排到两台机床上进行加工。

经济型数控车床的四方刀架安装在纵拖板的后部,约占 1 /3 的位置,前部空置,能否在前部增加一刀架,用来夹持钻头或铰刀,既能解决加工的效率问题、减轻工人的劳动强度,又能扩展刀位、节约机床以及降低工件的加工成本。

1 、工件结构与工艺分析

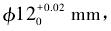

如图 1 所示,为一采用车削加工工序的工件,材料为 45 钢。由图 1 可知,加工件为一螺纹连接套类工件,孔径为 左端内侧为一台阶孔,左端外侧为一螺纹,台阶孔径为 15.7 mm,深 5.5 mm; 螺纹尺寸为 M19×1,右端有一圆锥面,锥度为 140°。车加工工艺为:10.数车: 车端面、外圆,钻孔,镗孔,铰孔,倒角;20.数车: 调头,车端面,定总长,车外圆和螺纹,镗台阶孔,倒角。这两道工序都安排在 CK6140 数控车床上进行车削。工序10 要用到45°车刀、90°车刀、10 mm 钻头、镗孔刀、12mm 铰刀,共 5 把刀具,进行车端面、外圆、钻孔、粗镗孔、铰孔、车锥面; 工序 20 要用到 45°车刀、90°车刀、镗孔刀、螺纹车刀,共 4 把刀具,进行车端面、镗孔、车外圆、车螺纹。很显然,采用经济型数控车床批量车削加工时,由于四方刀架只能装夹 4 把刀具,加工过程中不更换装夹刀具的话,不借助尾座钻、铰孔,工序 10 在 1 台车床上不能完成,要么更改工艺,否则,必须采用两台机床加工。

左端内侧为一台阶孔,左端外侧为一螺纹,台阶孔径为 15.7 mm,深 5.5 mm; 螺纹尺寸为 M19×1,右端有一圆锥面,锥度为 140°。车加工工艺为:10.数车: 车端面、外圆,钻孔,镗孔,铰孔,倒角;20.数车: 调头,车端面,定总长,车外圆和螺纹,镗台阶孔,倒角。这两道工序都安排在 CK6140 数控车床上进行车削。工序10 要用到45°车刀、90°车刀、10 mm 钻头、镗孔刀、12mm 铰刀,共 5 把刀具,进行车端面、外圆、钻孔、粗镗孔、铰孔、车锥面; 工序 20 要用到 45°车刀、90°车刀、镗孔刀、螺纹车刀,共 4 把刀具,进行车端面、镗孔、车外圆、车螺纹。很显然,采用经济型数控车床批量车削加工时,由于四方刀架只能装夹 4 把刀具,加工过程中不更换装夹刀具的话,不借助尾座钻、铰孔,工序 10 在 1 台车床上不能完成,要么更改工艺,否则,必须采用两台机床加工。

需要一种方法既可减轻工人钻镗孔加工的劳动强度,又同时提高车削的加工效率———在一台车床上完成此道工序的所有加工内容,又不用到尾座钻铰孔。

2 、工艺方案

经工艺分析,我们提出一个方案: 在纵拖板上加一固定刀架,安装钻头,进行钻孔,这样,一是可以降低工人的劳动强度,二是可以将剩下的 4 把刀具全部安装到四方刀架上,解决采用 1 台车床完成工序 10 所有工步加工的问题。

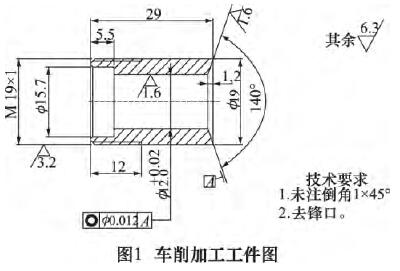

如图 2 所示,为设计的钻头刚性固定刀架,由底板5、固定座 3 和固定螺钉 4 以及 7 组成。底板 5 通过固定螺钉 4 和固定座 3 连成一体,刀架通过固定螺钉 7固定到车床纵拖板 6 上,为保证固定的可靠性,可采用圆柱销进行定位( 图中未示出) 。钻头 1 通过紧固螺钉 2 刚性固定到钻头固定刀架上。而在四方刀架 5 上,用四方螺钉 4 将铰刀刚性固定刀柄 3 固定到其中一个刀位上,铰刀 1 通过固定螺钉 2 刚性固定到铰刀刚性固定刀柄 3 上,如图 3 所示。

为保证刚性铰刀的位置与钻头的位置等高重合,钻头固定刀架的钻头安装孔和铰刀刚性固定刀柄的铰刀安装孔在零件加工时不加工,而在分别固定到纵拖板和四方刀架上以后,采用车床自车加工的方法先后加工钻头安装孔和铰刀安装孔。这样可保证在铰削过程中,铰刀的高度位置与钻头的高度位置相一致,避免铰刀被引偏,造成孔一头大、一头小的现象,最终保证工件的合格率。

经过试制,采用安装在纵拖板上的钻头刚性固定刀架固定钻头,采用安装在四方刀架上的铰刀刚性固定刀柄固定铰刀,对工件进行钻、铰孔,工件的孔径没有出现大小头现象,尺寸完全符合图纸技术要求。批量生产加工过程中,操作工人按常规进行工件装夹,启动车削数控程序后,车刀在程序的控制下,完成各工步的加工,工人只需注意随时照看机床、加强工件加工尺寸的检测。

3 、结语

将钻头和铰刀从经济型数控车床的尾座前移到纵拖板和四方刀架上,实现了经济型数控车床上孔类工件钻铰孔加工刀具夹持理念的突破,将工人从繁重的劳动中解放出来,并且由于工装的制造工艺比较简便,制造成本比较低,非常值得推广。如果企业的经济型数控车床的台套数比较多,将企业的经济型数控车床进行批量技改,广泛用于一定批量相对又比较复杂的孔类工件的数控车削加工,对大幅度提高企业的生产效率、降低工人的劳动强度,将会产生较大的示范效应。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com