机床大修与数控化改造

2020-10-4 来源: 南通大学工程训练中心 作者:金晓明

摘要:普通机床适用于一些常规加工、粗加工以及较低精度加工。由于机床长期运转或不当操作或缺少必要的维保,使得机床机构可能出现严重磨损,降低了加工精度。由于市场的竞争日益激烈,成本、质量、生产率和产量、交货期,这些因素都决定了需要对机床部分机构进行大修及数控化升级改造,可以提高产品的加工效率和加工精度,同时在原有机床基础上进行改造可以降低成本、缩短设备升级改造周期。

关键词:普通机床;大修改造;机床精度;数控改造

1 、行业背景和需求

近年来随着“国之重器”的不断出现,凸显出制造业的重要性,而各个制造行业的发展都与机床装备的发展密切相关。

由于机床长期运转或不当操作或缺少必要的维保,使得机床机构可能出现严重磨损,降低了加工精度。

由于市场的竞争日益激烈,成本、质量、生产率和产量、交货期,这些因素都决定了数控化升级改造前需要对机床部分机构进行大修,这样才可以提高产品的加工效率和加工精度,在原有机床基础上进行改造可以降低成本、缩短设备升级改造周期。

2 、大修改造方案的确定

2.1 技术可行性评估

技术可行性评估是大修和改造的第一步。通常来看,普通机床在数控改造前,大部分都需要进行部件修理,对被改造机床进行结构、性能、精度等技术现状的全面分析。确定修理的要求、范围、内容,包括机床原有结构是否合理,基础部件及结构件是否足以支撑改造等;也要确定因数控改造而需进行机械结构改造的要求、内容。

将普通机床改造成数控机床,要考察各坐标轴的机械传动结构及导轨副的形式等是否适用;还要确定电气改造与机械修理、改造之间的时间顺序,按照不同的步骤交替进行,缩短改造工期。机械性能的完好是数控改造成功的基础。测量机床目前的各项精度与出厂精度进行对比,是否存在差距。机床经长期使用或闲置后,在机械、液压、润滑、清洁等方面会不同程度地存在问题。

因此根据对现有机床的评估和改造需求,首先要进行全面保养,然后对机床做一次改前的几何精度、尺寸精度测量,记录在案。这样既可以对改造工作起参考作用,又可在改造结束时做对比分析用。

2.2 普通机床功能部件

以改造数控车床步骤为例:

①数控系统,方案一、数控系统+两轴步进系统:方案二、数控系统+两轴伺服系统。

②电动刀架电机的更换。

③控制箱更新:包括低压电器,变压器,行程开关等。

④机械部分:1)机械精度恢复:a)重新贴塑;b)导轨磨削:2)机械各部件修复、清理、重装。

⑤现场整机联调。

2.3 数控改造方案

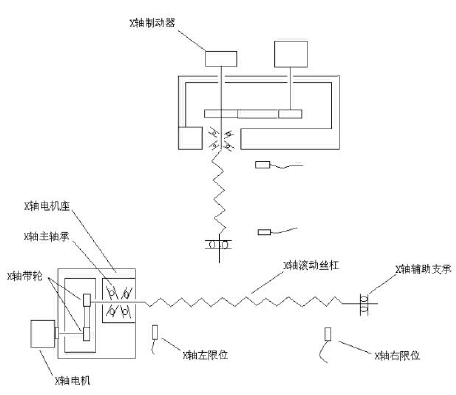

X、Y 轴均作数控改造,丝杆换成滚珠丝杠,驱动形式改为步进驱动或伺服驱动,控制系统采用西门子数控系统。如图 1 所示,电机输出用同步齿形带传动至丝杠,丝杠在一对 NSK 轴承和一只辅助轴承支承下,带动螺母往复运动,工作台和刀架均设有双向限位开关,刀架还配有断电制动器,2 只电机座铸造而成。

图 1 丝杠运动示意图

2.4 主要部件的选用

2.4.1 进给机构的选用

进给传动机构的动作过程:是以电机为动力源,由齿轮(带轮、直联)传动传递动力带动丝杆作旋转运动,丝杆再带动刀架作进给运动。传动方式:①齿轮传动;②带轮传动;③直联传动。丝杆支撑方式:滚珠丝杆支撑:

1)一端轴向固定一端自由,常用于短丝杆和竖直安装的丝杆。2)一端固定一端简支,常用于较长的卧式安装丝杆。3)两端固定,常用于长丝杆或高转速,要求高精度,高强度的地方。

本进给传动结构主要有以下特点:结构简单,加工方便;体积小巧灵活,安装方便;运动平稳且保证一定得加工精度;寿命长,安全环保。以电机、传动机构(齿轮、带轮、直联)、丝杆与支撑为主干。丝杆由支撑机构悬挂在床身一侧,用内六角圆柱头螺钉和垫圈将支撑机构固定在床身外侧。丝杆以电机为动力源,通过传动机构传递动力带动丝杆旋转,丝杆再带动刀架形成进给运动。

本传动进给机构可以采用多种传动方式和多种丝杆支撑方式,针对不同的数控机床采用合理的机构,以保证设计结构简单合理、运行可靠稳定、进给准确和较高的加工精度。

2.4.2主轴

主轴单元是影响机床性能的最关键部件。

因为主轴直接带动刀具或工件进行切削运动,其转速和精度直接影响工件的加工精度和生产率。主轴单元的转速和回转精度是评价数控机床整体性能的重要指标,是用户购买机床时所考虑的主要参数。高速主轴单元的性能涉及主轴的设计方法、材料、结构、轴承、润滑冷却、温升、平衡、噪音等多项相关技术。其中一些技术问题是相互矛盾和制约的,例如,主轴转速高,温升就高,主轴轴承预负荷就较低,这样就减低了刚度,加工精度就会下降。因此需要根据机床的自身状态及使用要求来选配主轴单元,这样做到既能满足机床全部功能要求又不会增加成本。

3 、数控化改造的内容

3.1 系统的选择

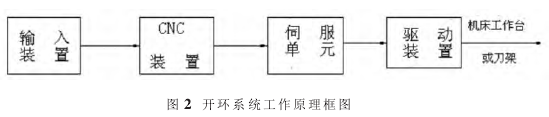

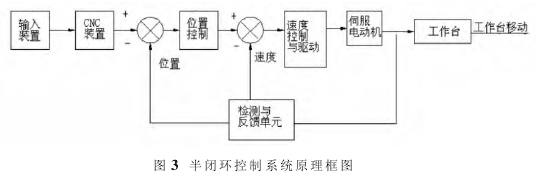

数控系统按有无测量装置可分为开环数控系统和闭环数控系统。闭环数控系统根据测量装置采样点的位置又可分全闭环数控系统和半闭环数控系统两种。(图 2-图 4)在做数控改造时,根据机床的自身状态及使用要求来选配数控系统。根据机床的功能要求选择相应控制系统的类型,做到既能满足机床全部功能要求又不会提高标准增加成本。

3.2 电机的选配

确定负载的性质(如水平还是垂直负载等),转矩、惯量、转速、精度、加减速等要求,上位控制要求(如对端口界面和通讯方面的要求),主要控制方式是位置、转矩还是速度方式。供电电源是直流还是交流电源,电压范围。此以确定电机和配用动器或控制器的型号。电机的选择应根据具体应用情况而定。

3.3 试加工验收

机床精度验收和试切削加工验收。

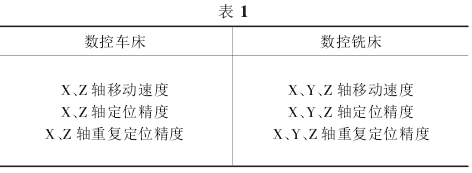

3.3.1 机床精度(表 1)

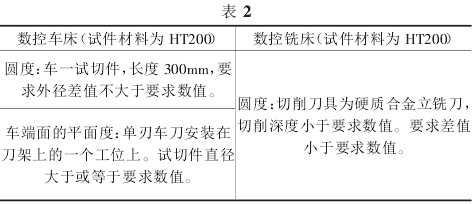

3.3.2 试切削件加工(表 2)

3.4 人员培训

机床改造后,需要对使用人员做出专业培训。因此提前为使用人员设计合的操作及安全防护知识培训十分重要,否则改造后的机床很难迅速投入生产使用。培训内容一般应包括操作面板按钮及指示灯的功能、含义;操作系统的功能范围、使用方法;维护保养及安全防护要求;自动化编程和编程标准等等。

按系统操作编程说明书规定的各种指令及功能均可正常使用,保证参数设定合理。

4 、结语

综上所述,普通机床是加工行业普遍使用的设备之一,在这个基础做出的数控改造,投入较小,改造周期缩短,可以尽快使设备在生产中创造效益。因此,做好普通机床设备的维修和数控改造工作,按照不同的需求有制定改造解决方案,保障设备精度,提高寿命,提高加工工艺和加工效率,创造出更多的经济效益和社会效益。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息