保证夹具装配精度的加工方法

2020-5-7 来源: 陕西法士特齿轮有限责任公司 作者: 吕军涛

摘要 : 在生产制造过程中,各种类型夹具 制造的难点主要反映在如何保证装配精度上。笔 者根据多年的生产实践,总结出了一些常见类型 夹具的加工工艺方法,这些方法能有效地解决夹 具在生产实际中遇到 的困难,从而保证夹具的 装配精度,具有较高的实用价值。 夹具质量的好坏,主要反映在装配精度上。 在夹具装配图上,定位元件与引导部分,以及定 位元件之间都有不同的精度要求。在制定工艺时, 必须充分地考虑如何保证夹具在装配后的精度, 选择什么样的加工方法。 通常保证夹具装配精度的方法有 : 在装配后 进行某一部分的精加工,以达到装配图的技术要 求(如最后镗孔或者磨削); 将总装公差分配到 有关零件上去,控制零件来保证装配后的公差, 靠钳工在装配中调整零件的位置来达到总装的技 术要求 ; 或者以上方法的综合使用。由于夹具种 类繁多,形状大小和精度各不相同,装配方法也 不一样,往往也取决于设备条件和工人的熟练程 度。

1.几种夹具的装配方法和几种装配方法的特点

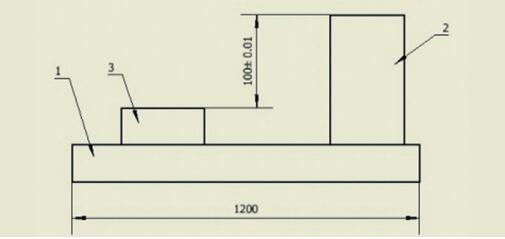

(1)钻模和一些检验、装配等夹具,孔与孔 之间,或者孔与面之间的位置精度较高,并且带 孔部分材料的硬度不高(低于 35HRC),或者材 料为 20 钢,但孔部去掉了渗碳层。这类夹具都 是装配后在坐标镗床上镗孔,以保证精度要求。 坐标镗床上加工来 保证孔与平面的位 置精度较高,并且 很方便,如图 1 所 示的钻模,钻套孔 应在装配后 找正 C 面镗出。 (2) 夹 具 各 平面相互之间的位 置精度较高时,而夹具的体积不大,装配后可 在平面磨床上磨其中一个平面。如图 2 为一铣 床夹具,对刀块顶面与 V 型中心的高度公差为 ±0.01mm。如果靠提高零件的精度来保证装配 后的要求,则在加工 V 型块和对刀块时,各自的 公差不得大于 ±0.005mm,这样使得制造困难, 比较好的方法是在装配后,根据 V 型中心位置(放 上量柱测量),修磨对刀块顶面。这样在零件加 工中可以放大零件的制造公差,只要求保证配磨 时对刀块有适当的磨量即可。这样配磨方法,一 般是在比较容易加工的平面上做装配后的修磨。

图 1

图 2

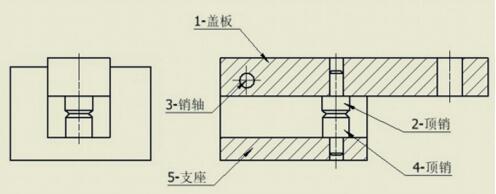

图 3

图 4

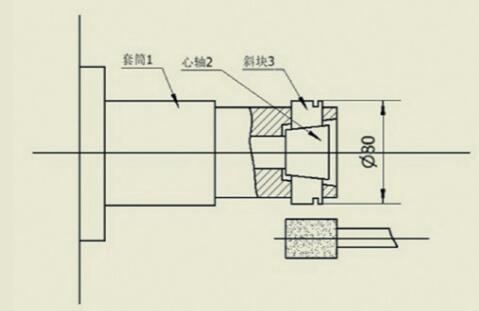

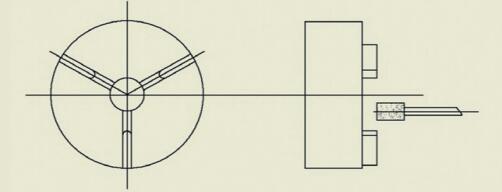

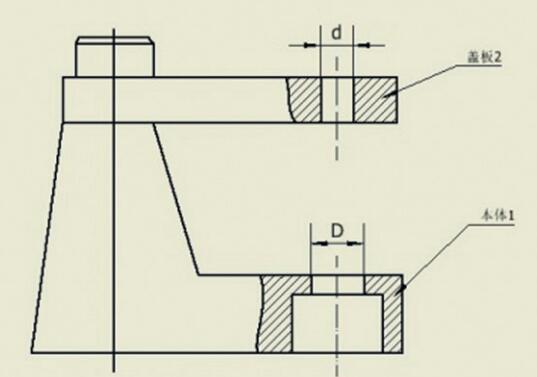

图3 为钻模板的铰链支座,装配后要求盖板 1 的顶面和支座 5 的地面平行,该平行度主要靠 顶销 2 和 4 的顶面来保证。顶销 2 和 4 的固定 孔是由钳工钻铰出,将顶销压入后,磨削 4 的顶 面,磨平即可。销轴 3 的固定孔在镗床上加工完 成,装配前件 1 和 5 的各面都磨好,装配后只修 磨销 2 的顶面,修磨时的装置如图 4 所示,将盖 1 翻转开,以顶面为基面放在导磁垫块上磨销 2 顶面,磨后和着检查盖 1 顶面是否平行,一直磨 到平行为止。 (3)车磨等圆形旋转夹具,其定位夹紧部 分往往为同一零件,这些部分大都是在装配后修 磨。以消除累计误差,图 5 为车床上使用的以孔 定位的夹具,由三块斜块来加紧,斜块 3 在夹紧状态组成 80mm 的圆,并且与套筒 1 的外圆同 心,这类夹具在装配后,可压在内圆磨床上,将 三斜块用铜丝缠紧,找正套筒上以磨削好的外圆 C,然后再磨削斜块外圆。 图 6 所示的三爪卡盘,三个卡爪要在同一圆 周上,也是装配后加工,在内圆磨床上找正卡盘 本体上的内孔磨爪面。 (4)T 型滑柱钻模(见图 7)的定位元件大 都装在本体 1 上,而钻套孔盖板 2 上,这类钻模 都是成批制造成标准的零件入库保存,在使用时, 根据不同的设计要求,增添钻套孔和定位孔,在 坐标镗床上加工这些孔时,是先将盖板 2 拆下, 加工本体 1 上的 D, 然后再装上盖板 2,作件 2 上的钻套孔 d,这样容易保证两个零件孔的精度。

图 5

图 6

图 7

图 8

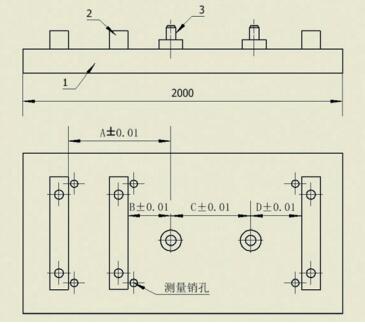

(5)夹具装配后各平面之间的相对位置精度 比较低时,或者夹具较大,装配后不便于上机床 加工,这些夹具可以采用提高零件制造精度的方 法来保证装配精度。如图 8 中的件 2 和件 3 高度 差为 105mm,如果夹具体积小,尚可装配后在 平面磨床上修磨件 2 的顶面,但这夹具太大,装 配后不好加工,则在制定工艺时,应规定件 2 和 件 3 的高度公差,使累计误差低于 0.03mm 即可, 分配给各件公差,不一定两件平均分配,一般将 容易加工的部分公差规定的小些,有时也可先磨 不易达到精度的零件,在测量实际尺寸,根据实际尺寸算出另一件应该加工到的尺寸和公差。在 精度不高的情况下,用提高零件的精度来达到装 配精度的方法比较好,这样可缩短生产周期,减 少工序周转。如果夹具都在装配后加工,钳工和 磨工之间的往返增多,一套已装好的夹具必须等 镗、磨等工序加工后才能制造好,这就延长了生 产周期。 (6)夹具上各平面位置精度较高时,可用镗 定位销孔来定位的方法,即是将各子装配件的销 钉孔在坐标镗床上加工,要求销钉的位置和测定 平面的公差在 0.01mm 以内,在夹具底座上也 镗有相应的销钉孔,各孔的位置可根据装配图上 位置计算出来,每一个被固定的工件,只镗两个 销钉孔,在装配时,按孔压入销钉,即可保证装 配后的位置。

图 9

如图 9 所示的检验夹具,两测量块 1 和柱销 3 有公差要求,测量块的测量面,在装配后磨削 很不方便,如果靠钳工装配时调整也比较困难, 花时间很多,效率低。最好的方法是先将测量块 1 的几个平面都磨好,然后在镗床上镗定位销 4 的销孔。在底板 2 上除镗出柱销 3 的孔外,也镗 出定位销 4 的 4 个销钉孔,定位销孔和柱销孔之 间的尺寸可根据装配图计算出来。有销孔之间的 公差一般可选为 0.01mm,如果公差太大,两个 销钉 4 可能不能同时放入,这种方法对钳工装配 非常方便,花费的镗床工时也不多,特多适于大 型夹具。这是因为大型夹具装配后很不好检验, 需要大型的平板和检验夹具。夹具翻转,移动也 都很不方便,钳工也不好调整,同时由于体积重 量较大,装配后受机床规格的限制,不能再加工, 所以装配前加工就比较好。但是这种装配方法精 度不够高,对于位置公差小于 0.02mm 的夹具,就不易采用这种方法,这是因为镗孔时有误差, 装配中压定位销也会产生偏斜的误差。 (7)当夹具位置公差小于 0.02mm,或者在 零件上无法镗定位销孔时,可在底板上镗几个测 量销孔,作为装配后的检验基准,这些孔的位置 一般与固定零件的边相切,或者有一段距离。装 配时,插入测量销。将固定零件靠在测量销边上, 或者有一段距离,装配时,插入测量销。将固定 零件靠在测量销边上,或是保持一定距离,中间 塞入块规和塞尺,然后再固定紧。在夹具装配后 还可以用销钉孔做检验用。

图10

如图 10 所示的夹具,如果在锒条 2 上镗销 钉孔定位,达不到要求的精度。可在件 2 边上做 测量销孔,与之相切,测量销销孔和柱销 3 的固 定孔,一起镗在底板 1 上,每个锒条上应有两个 测量销孔,以保证装配时平行。在装配锒条时, 以一边靠上测量销,然后再固定螺钉和定位销定。 测量销孔也可做的与锒条边有一小距离,装配时 中间垫块规,这样可测量误差数,并且便于修理。

2.结语

夹具的装配精度决定了夹具质量。在日常的 生产实际过程中,依据夹具单件小批量生产的特 点,本文总结出了以上多种种常见类型夹具加工 工艺的方法,并且在生产实践中得到了验证。 由于夹具种类繁多,形状大小、精度和交付 周期各不相同,我们要根据现有的生产实际情况 综合考虑安排夹具的加工工艺,以最终满足客户 的需求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息