基于三维测量和混合建模的刀具三维磨损形态研究

2020-3-2 来源: 中国工程物理研究院培训中 作者:廖海平,贺国燕,邬婧,伍涛

摘要: 刀具磨损部位的三维形态是研究刀具几何参数合理性、分析刀具磨损原因的重要依据。采用三维光学扫描测量技术获取磨损刀具的三维点云数据,利用实体模型与点模型混合处理技术获得刀具磨损区域的三维形态,基于 3D 模型和点云数据的对比获得磨损前后刀具变化色谱分析图以及偏差分析报告。给出车削硬质合金刀片的三维磨损形态分析步骤,验证方法的可行性和有效性。

关键词: 混合建模; 刀具; 磨损; 三维测量

金属切削过程中,前刀面、后刀面不断与切屑、工件接触,接触区由于强烈的摩擦造成很高的温度和压力,最终导致刀具逐渐磨损失效。刀具磨损到一定程度时,工件的加工表面质量和刀具的切削状态将受到很大影响,甚至不能保证正常有效的切削。因此,刀具的磨损形态对分析工件的加工质量和切削状态、研究刀具几何参数合理性、分析刀具磨损原因等具有十分重要的意义。长期以来,研究人员采用各种直接测量和间接测量的方法来获取刀具的磨损形态。

但这些方法大多无法获得刀具的三维磨损形态,尤其是磨损量的三维形态。文中采用最新三维光学扫描测量技术和点云与实体混合建模技术,对刀具磨损区域进行三维形态扫描检测,通过三维重建,得到刀具磨损区域和磨损量的三维形态。

1 、刀具磨损检测技术

1. 1 刀具磨损

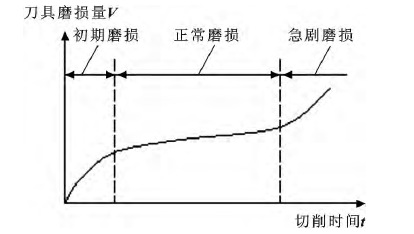

刀具磨损主要取决于刀具材料及工件材料的物理机械性能和切削条件。刀具的主要磨损形态有前刀面磨损、后刀面磨损、微崩刃、边界磨损、片状剥落、塑性变形等。实际中往往是以其中某一种磨损形态为主,多种磨损形态共有。新刀具从开始使用到磨损失效一般会经过 3 个阶段,如图 1 所示。

图 1 刀具磨损的 3 个阶段

( 1) 初期磨损阶段是因为新刀具切削刃较锋利,且新刀具的前后刀面往往存在着微观不平等缺陷,所以,这一阶段的磨损很快。但经仔细研磨过的刀具或现在的成型刀片,其初期磨损量较小。

( 2) 正常磨损阶段是在初期磨损后,刀具的粗糙表面已经磨平,使刀具磨损速率明显减小,则刀具进入正常磨损阶段。这个阶段的刀具磨损比较缓慢均匀,工件加工精度比较稳定,这是刀具工作的有效阶段。

( 3) 急剧磨损阶段是刀具经过正常磨损阶段后切削刃变钝,并进一步导致切削力、切削温度迅速升高,磨损速度急剧增加,不能满足切削要求。为避免刀具使用到急剧磨损阶段,常对刀具制定出相应的磨钝标准。衡量刀具磨钝标准最主要的一种方法就是利用正常磨损阶段的磨损量,因此,如何精确获得刀具的磨损量是衡量刀具磨损的关键。

1. 2 刀具磨损检测

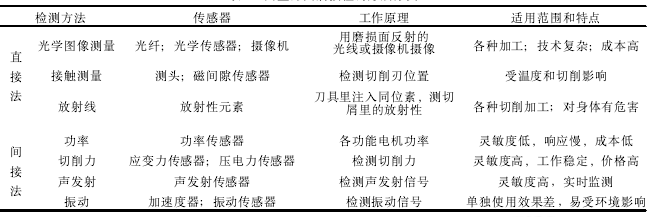

针对不同的加工过程及刀具切削状态,相应出现了许多不同的检测方法,综合起来主要分为两大类:直接法和间接法。

( 1) 间接测量法间接测量法是利用刀具磨损对不同工作参数的影响效果,间接测量反映刀具磨损情况。优点是能在刀具切削时实现在线检测而不影响切削加工过程; 缺点是无法得到刀具磨损的定量分析,更无法获得刀具磨损的三维形态。这类方法在自动生产线得到较广泛的应用。

( 2) 直接测量法

直接测量法与间接测量法正好相反,能够识别刀刃外观、表面质量或几何形状变化,但一般都必须停机检测。一般适合对刀具磨损进行检测分析。典型的刀具磨损检测方法对比如表 1 所示。

表 1 典型刀具磨损检测方法分类

其中,基于光学图像处理的计算机视觉法和三维扫描测量法具有非接触、容易获得磨损精确量、使用方便且速度快的优点,越来越受到科研人员的重视。三维扫描法还具有可立体成像、可进行三维比对等优点,为刀具磨损的研究分析提供更直观、更便捷的方法。

2 、三维测量与混合建模原理模型

2. 1 三维数据检测

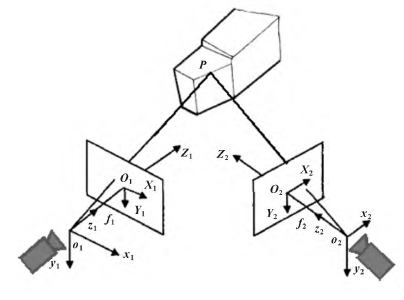

逆向工程中三维数据测量常采用三坐标测量机( CMM) 和三维扫描仪,刀具的切削刃形状复杂,所需数据点庞大,很难采用三坐标测量机。这里采用由两台 CCD 摄像机和白光投射仪组成的空间三坐标测量系统,三坐标扫描测量系统的原理和相应坐标系如图 2 所示[8]。由 CCD 相机成像原理可知,可将相机看作理想的针孔透视变换模型。CCD 像机 1 的坐标系为 o1x1y1z1,像面坐标系为 O1X1Y1Z1,有效焦距为f1; CCD 像机 2 的坐标系为 o2x2y2z2,像面坐标系为O2X2Y2Z2,有效焦距为 f2.

图 2 双目三维扫描成像模型

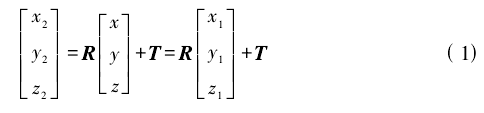

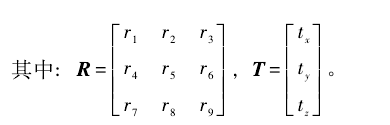

设测 量 坐 标 系 oxyz 与 CCD 像 机 1 的 坐 标 系o1x1y1z1重合,则 o1x1y1z1与 o2x2y2z2坐标系的空间位置关系为:

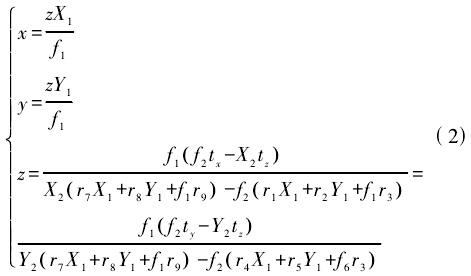

设点 P 是空间一点,它在左右两个摄像相机中的像面坐标分别为 X1、Y1和 X2、Y2,则可用下面的公式算出点 P 在测量坐标中的三维坐标值[9]:

由上式可知,如已知焦距 f1、f2、平移矢量 T 和旋转矩阵 R,则可解算出被测刀具上点的三维空间坐标,而所需的参数 f1、f2、T 和 R 都可以通过标定的方法计算出来。这样,当已知刀具上任意一个点在左右两个相机中的像素位置 ( 像面坐标) 时,就可以计算出该点的三维坐标。

2. 2 实体模型与点模型混合数据处理

三维检测得到的数据是大规模的点云数据,这些点云只是大规模的三维坐标点,如何将三维数据点云与三维实体进行比较和相应布尔运算,从而得到刀具磨损的三维形态是数据处理的难点。传统的基于面的布尔运算已经基本成熟,而基于点模型的布尔运算算法还处于不断研究摸索阶段。

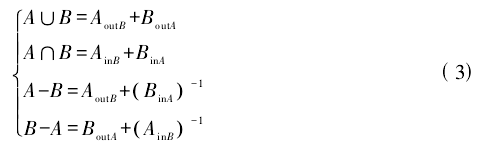

与传统的 CSG 表示的实体模型不同,点模型不包含拓扑信息,无须进行复杂的拓扑维护。因此,点模型的布尔运算主要有几何重建、内外测试、求取交线和表面重构等几个步骤。通过分析可知,一个模型上的点元相对于另一个点模型实体有 3 种位置关系:在另一个点模型实体内部、在另一个点模型实体外部或与另一个点模型实体相交。而基于点模型的布尔运算最主要的就是找到两个点模型的相交元。这里采用以 ADAMS 等[10]为代表的科研人员提出基于面元 ( Surfels) 表示实体的点模型布尔运算方法。设 A 和 B 为基于面元表示的点模型的面元集合,Ain B表示模型 A 的表面处于模型 B 内部的部分,Aout B表示模型 A 的表面处于模型 B 外部的部分, ( Ain B)-1表示模型 A 的表面处于模型 B 内的部分的补集。其他符号含义可类似推广。则 A、B 点模型布尔运算后新的模型点元集合表达式为:

为保证重采样的面元和保留的面元能共同覆盖新实体表面,需对交线上的面元沿另一模型的表面边界剖分,并对剖分后的两部分面元用更小的面元来表示,从而使新点模型表面保持准确而锐利的 特征边界。

3 、混合建模下的刀具磨损形态测量

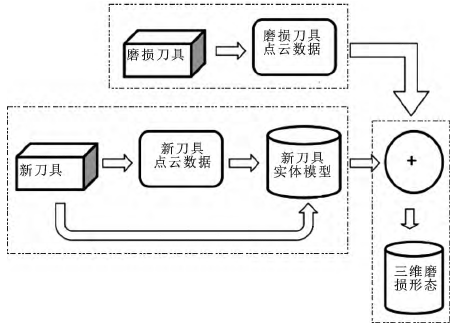

3. 1 刀具磨损形态测量流程

刀具磨损的三维形态检测按照功能目标主要包括3 个模块,即新刀具原型获取、磨损刀具点云模型获取、模型比对。而按照技术特征则可分为三维数据采集、三维数据处理、模型对比 ( 磨损形态分析) 3 个流程。刀具磨损形态分析具体流程模块如图 3 所示。

图 3 刀具三维磨损形态检测流程

3. 2 刀具三维数据采集

如前面三维检测模型所述,利用三维扫描仪通过摄像机镜头的坐标标定及三维坐标变换,测得刀具表面点的三维坐标值,得到整个刀具表面的点云信息。由于光学扫描一般对环境温度、亮度及被扫描物体的光反射特性较为敏感,为得到准确可靠的三维点元信息应确保稳定的三维扫描环境 。因此,刀具的三维数据采集一般应做好大量的准备工作: 首先,须确保三维扫描仪是建立在一个稳定的环境中,不会受到外部因素的影响; 第二步,在三维扫描前,应对扫描仪进行校准,保证三维扫描仪可以根据预先设置的扫描模式,计算出扫描设备相对于对扫描对象的位置; 第三步,对刀具表面进行处理,比如清除刀具表面的油污和杂质、对刀具表面进行反光处理等。

所有准备工作做好后可以开始进行刀具的扫描工作。用三维扫描仪对刀具从不同的角度进行三维数据捕捉,更改刀具摆放方式或调整三维扫描仪相机方向,对刀具表面进行全方位的扫描。有时候为了后期处理数据方便,可以设置一些标志点或标志球等。

3. 3 点云数据处理

扫描得到的刀具三维数据不可避免地会引入数据误差 ( 坏点) ,尤其是尖锐边和边界附近的测量数据,坏点可能使该点及其周围的曲面片偏离原曲面,所以要对原始点云数据进行预处理,通常有去掉噪声点、数据插补、数据平滑、数据光顺、点云的重定位整合等。

点云预处理完后,还需要对数据进行转换,以得到所需的数据格式。最简单的是自动将点云数据直接转换成 STL 文件,可直接与 3D 打印设备连接。但要想将模型导入 CAD 软件进行混合建模编辑还需进行点云数据的曲面重建。目前在点云生成曲面的过程中,主要有 3 种曲面构造的方案: 其一是以 B-Spline或 NURBS 曲面为基础的曲面构造方案; 其二是以三角 Bezier 曲面为基础的曲面构造方案; 其三是以多面体方式来描述曲面物体[11]。

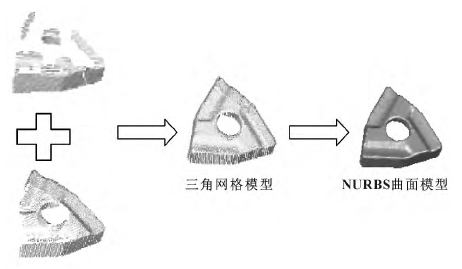

实验采用某型号可转位车削刀片,刀片点云数据处理主要流程如图 4 所示。

图 4 车削刀片三维扫描点云数据处理

3. 4 刀具磨损形态分析

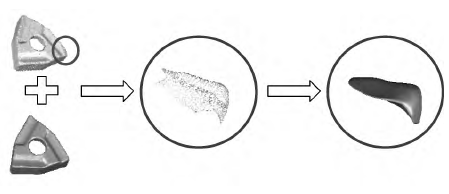

由于在获取新刀具实体模型和磨损刀具点模型时存在摄相机角度、距离和方向等因素不同,在进行模型比对时首先需要对模型进行对齐,即模型坐标配准。模型对齐后,可对两不同格式的模型进行布尔操作,以新刀具模型为基础模型,与磨损后的刀具点云模型进行布尔差,即可提取刀具磨损带的三维点模型,进一步采用逆向建模的方法,可得到刀具磨损带的三维实体模型。同样以某型号可转位车削刀片为例,刀具磨损三维形态检测如图 5 所示。

图 5 车削刀片磨损形态三维建模

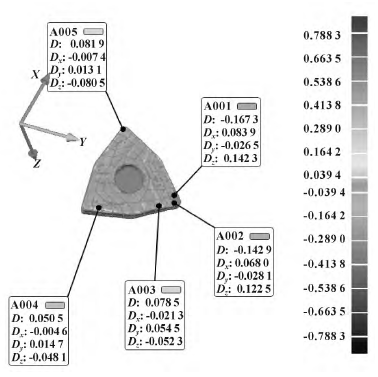

如无需刀具磨损带的三维模型,也可直接将获取的磨损刀具点云模型与标准新刀具模型进行对比分析,即可获取刀具磨损位置具体三维信息。图 6 为某型号可转位车刀片采用三维分析软件进行 3D 比对分析的情况,可以直观地以色谱图、偏差值报告作为根据对磨损位置的情况进行分析。

图 6 车削刀片磨损前后三维比对分析

由于光学三维扫描技术的检测精度为 0. 02 mm,因此,当刀具磨损很轻微的时候并不能被精确地检测出,自然也无法获得其磨损的微观三维形态。

4 、结论

利用光学三维扫描技术可实现金属切削刀具磨损部位的三维数据检测,再利用点模型的混合数据处理技术,可以实现切削刀具三维磨损形态的检测与建模,有利于分析刀具几何参数合理性与刀具磨损原因,对于刀具和切削工艺优化等具有很强的参考价值。受到检测方法的限制,三维扫描技术的重复精度在 0. 02 mm,当磨损量较小时要获得刀具的三维磨损形态还比较困难。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com