YG刀具与7050铝合金加工性能匹配研究

2016-11-16 来源:潍坊科技学院,机械工程学院 作者:刘炳昌

文摘以7050铝合金为研究对象,使用YG3和YG6两种刀具对其进行切削试验。试验结果表明:YG3刀具切削力和表面粗糙度值高于YG6刀具,YG6切削表面形貌明显优于YG3刀具,说明YG6刀具与7050铝合金加工性能匹配性好。

关键词:7050铝合金,切削力,表面粗糙度,性能匹配

O.引言

7050铝合金因具有超高的强度、较高的韧性以及优良的抗应力腐蚀性能等优点,已经广泛地应用于航空航天制造。随着高速切削理论的飞速发展,国内外有很多专家学者对高速切削技术开展了大量研究。在国内,赵凯等人开展了航空铝合金薄壁件铣削变形预测研究¨o;谭靓等人研究了7055铝合金高速加工表面完整性对疲劳寿命的影响心3;成群林等人针对航空铝合金铣削加工中切削力的数值模拟展开研究"1;周军等研究了7050—1745l铝合金微切削加工机理及表面完整性”。;付秀丽等人对高速切削加工航空铝合金7050一盯451剪切角模型展开研究∞o;在国外,Paturi等研究了薄壁AA7075铝合金构件切削表面粗糙度影响因素M1,M.Ketabchi采用有限元对AA7075铝合金高速切削进行了模拟,分析了正交实验中材料流动应力的变化p]。虽然,对铝合金高速切削的研究逐年增多,但是刀具一工件性能匹配方面的研究较为匮乏。本文以7050铝合金为研究对象,选取不同的刀具来切削7050铝合金,研究YG刀具与7050铝合金的加工匹配特性。

1.实验

1.1材料及设备

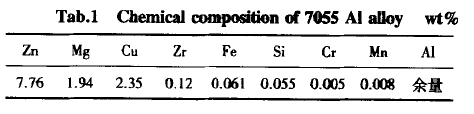

T6热处理的7050铝合金板材,工件尺寸为50mm×15 mm×70 mm,其材料成分见表l。

表1 7惦O铝合金的化学成分

高速铣削实验在KVC800型立式加工中心上进行,所用刀具为YG3和YG6两种刀具,其几何角度完全一致;铣削结束后,利用探针式表面粗糙度仪对整个工件加工表面选定区域进行粗糙度测量。

1.2方法

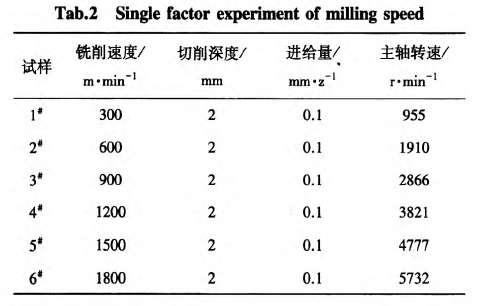

试验选用两种刀具切削7050铝合金,用表面粗糙度作为刀具一工件材料性能匹配标准。表面粗糙度的影响因素有很多,切削参数、工件材料及刀具几何形状等都对切削加工表面粗糙度有影响旧J。对于确定的加工工艺而言,机床主轴转速、铣削速度、切削深度、机床进给速度和每齿进给量都是影响工件表面粗糙度的重要参数。其中主轴转速与铣削速度之间、每齿进给量与机床进给速度之间都具有确定关系∽j。因此,选定铣削速度、切削深度和每齿进给量三个参数来进行研究。高速切削试验具体实验方案如表2所示。

表2铣削速度单因素实验方案

2.结果及讨论

2.1 YG3刀具切削加工表面质量

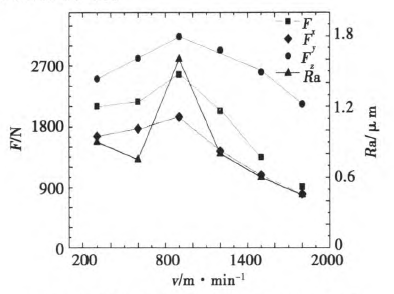

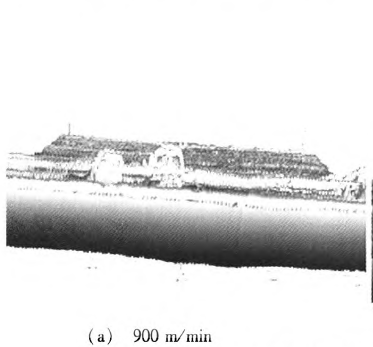

图1为YG6刀具在不同切削速度下切削力和表面粗糙度曲线图,图2为YG6刀具在不同切削速度下二维表面形貌,图3为YG6刀具在不同切削速度下三维表面形貌。

图l铣削速度对切削力和表面粗糙度影响

由图1可以看出,在保持切削深度和每齿进给量不变的前提下,随着铣削速度的不断增大,表面粗糙度呈先增大后减小的趋势,当达到900瑚/min时出现突变,这是由于切削速度达到该主轴转速时,其振动频率更加接近于机床系统的固有震动频率,从而导致共振,致使切削力出现突变的现象¨?。切削力的变化能从侧面反映切削加工的难易程度,因此切削表面粗糙度也有与切削力相同的趋势。

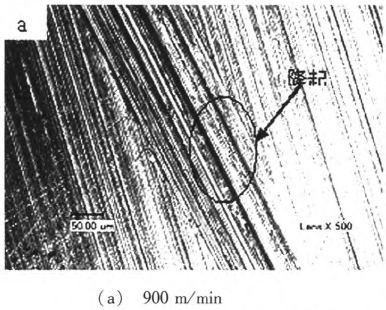

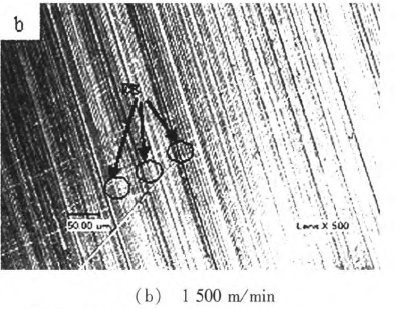

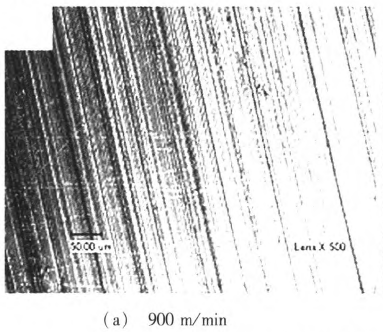

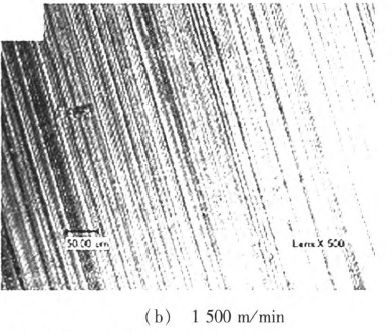

图2不同铣削速度下铝合金表丽形貌

图2是YG3刀具在切削速度为900 rn/min和1 切削力的增长速度减缓,在一定程度上改善了切削条500 zn/min时通过超景深显微镜测得的二维表面形件,从而极大地提高了工件的表面质量?。。通过图貌图。图2(a)加工表面上有较大的隆起,究其原因2(b)可以看出工件加工表面有成条状的较小隆起,是切削过程中机床振动引起了刀具振动,最终导致切加工表面质量相对较好。

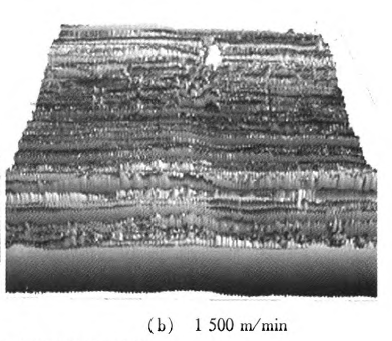

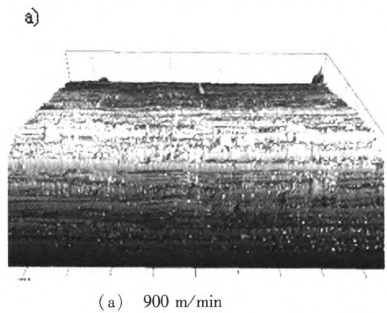

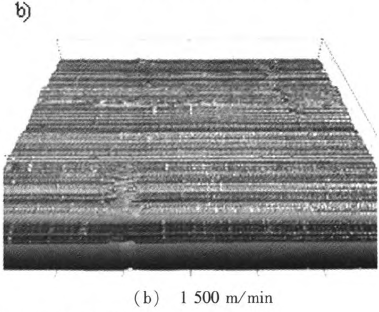

削残留高度变大。由于随着铣削速度的逐渐提高,铣图3是YG3刀具在切削速度为900 m/min和1削速度超过高速铣削机床共振速度后,机床产生的受500 rn/min时,测得的三维表面形貌图。图3(a)为迫振动减小。同时刀一屑间摩擦将增加切削加工变切削速度移=900 H∥min时的三维表面形貌;图3(b)形区的切削热,加剧材料的软化,使切削力降低或使为切削速度秽=1 500 rn/min时的三维表面形貌图。

通过图3(a)可以看出在切削表面存在着较高的残留高度,这与二维表面形貌有着较高的一致性;图3(b)中三维表面形貌相对较为平整,没有出现较大的隆起或者残留高度,总体表面质量较高。

图3不同环境相同速度下的表面形貌

2.2 YG6刀具切削加工表面质量

图4为YG6刀具在不同切削速度下切削力和表面粗糙度曲线,图5为YG6刀具在不同切削速度下二维表面形貌,图6为YG6刀具在不同切削速度下三维表面形貌。

图4铣削速度刘切削力和表面粗糙度影u向

图4可以看出,在保持切削深度和每齿进给量不变的前提下,随着铣削速度的不断增大切削力和表面粗糙度都呈先增大后减小的趋势,与YG3刀具切削变化规律基本一致¨2|。但是YG6刀具切削后测得的切削力和表面粗糙度数值明显减小,因此可以判断YG6刀具比YG3刀具更适合切削7050铝合金。图5是YG3刀具在切削速度为900 n∥IIlin和1500 n∥min时测得的二维表面形貌图。图5(a)加工表面上犁耕现象较为明显,究其原因是机床与刀具和工件之间形成了共振,导致加工时走刀深浅不一的现象¨3|。速度高于900 m/min时,随着主轴转速的增加,铣削速度超过高速铣削机床共振速度后,机床产生的受迫振动减小。与此同时,铣削速度的增大也增加了刀一屑间摩擦,间接的增多了切削加工变形区的切削热,加剧了7050铝合金工件材料的软化,使切削力降低,在一定程度上改善了切削条件,从而极大地提高了工件的表面质量。通过图5(b)可以看出工件加工表面犁耕现象基本消失,加工表面质量相对较好。

图5不同铣削速度下铝合金表面形貌

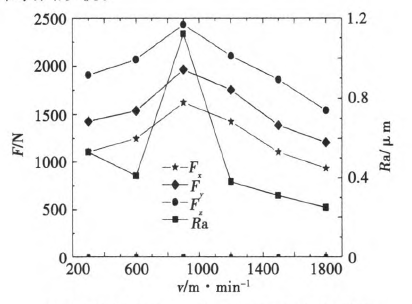

图6是YG3刀具在切削速度为900和1 500ⅡL/min时,测得的三维表面形貌。图6(a)为切削速度秽=900 ln/min时的三维表面形貌;图6(b)为切削速度秽=1 500 m/min时的三维表面形貌。通过图6(a)可以看出在切削表面呈现拱形桥结构,在中间残留高度较大,两边较小,极大地影响了加工表面质量;图6(b)中三维表面形貌相对较为平整,没有出现较大的隆起或者残留高度,总体表面质量较高。

图6不同环境相同速度下的表面形貌

三维表面形貌是表面加工质量最直观的表现形式。图3和图6同属于三维表面形貌,比较二者可以看出YG6刀具切削加工表面形貌明显优于YG3刀具的,因此可以认为YG6刀具与7050铝合金工件具有较好的高速切削加工匹配性能。

3.结论

(1)YG3刀具切削7050铝合金的切削力和表面粗糙度的值高于YG6刀具切削7050铝金。

(2)YG3刀具切削加工表面形貌与YG6刀具切削加工的表面形貌存在明显差别,说明YG6刀具与7050铝合金具有更好的匹配性能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息