U2000—400型不落轮漩车床常见故喧昀分析处理

2016-10-18 来源:转载 作者:魏海波

摘要:提出b2000—400型常见故障类型.介绍U2000—400型不落轮镟床的结构原理进行分析,针对U2000—400型不落轮镟车床常见故障指出具体解决措施,提出改进不落轮镟车床性能的检修建议,对提高铁路客车轮对镟修作业质量有一定的指导作用。

关键词:常见故障;U2000—400型不落轮镟车床;轮对镟修;检修建议

U2000枷0型不落轮镟床是由德国Hegenscheidt—MFD公司生产的一台高性能机床。该设备主要用于列车在整列编组不解体的情况下,对车轮轮缘和踏面进行修理加工。设备具备自动测量、]/11.T_、数据记录和储存、报表打印、故障诊断、铁屑破碎和排送、自动润滑等基本功能。设备控制系统采用CNC数控系统,具备对不同轮对的轮廓形状曲线进行编程的功能。镟轮时车辆的牵引对位作业由公铁两用车完成。车辆在运行过程中,与钢轨接触的轮缘、踏面会产生磨损和变形,需要对不符合标准的车轮进行必要的车削,即镟修加工以恢复尺寸。数控不落轮镟床在车辆不解体状态下对轮对进行高精度镟修.是运营中技术要求较高设备。

1.不落轮镟床结构原理

U2000-400型不落轮镟车床由床身、横栏系统、轮副驱动系统、轮副安装和制动系统、数控旋转刀台、测量定位单元、电气控制系统、液压系统、碎片处理系统等组成。U2000400型不落轮镟车床总体布局如下:机床置于一个靠近导轨的地下坑里,在轮副机加工之前,导轨通过液压移出加工范围。机床柱子支撑以下系统单元:轮副的驱动和对中系统;两个支撑的横梁;制动单元。进给系统当导轨闭合后,待加工的轮子定位在机床上。驱动系统由轮副通过无级变速三相的电动机驱动,驱动力通过4个滚轮传递给车轮踏面,2个滚轮作为轮副的轴向引导系统。

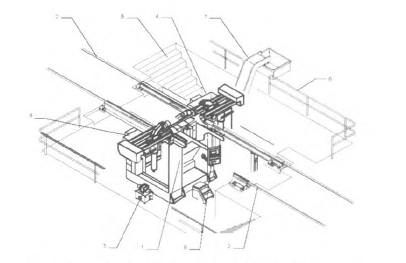

车床平面图及部件说明见图1。

图l U2000-400型不落轮镟车床总体结构原理图

l一机床床身;2一导轨系统;3-液压单元;4一电气控制柜;

5一主操作面板;6一楼梯、扶手;7一碎片处理系统;8一喷嘴测量风道

2.试验装置工作原理

测量系统由轮副外形的磨损测量,刀架的自动定位由安装在径向滑块上的定位和磨损探头控制。刀具在轮副加一r中使用加入碳化物的刀具。所有的滚轮轴承都根据使用年限进行充分润滑。在机床加-T-范围内所有的定位导轨都有防止转向冲击的保护。电器部件在机床背部的控制柜中,机床通过主操作面板控制,机器设备碎片处理机加工中产生的碎片往粉碎机进行粉碎且通过传送带运到机床外(见图2)。

3.不落轮镟车床技术参数

客车空调机组各零部件组装在不锈钢板制成箱体,加盖板后形成一个整体。空调机组主要部件包括全封闭制冷压缩机2台、冷凝器2台、毛细管2组、蒸发器2台、气液分离器2台、干燥过滤器2个、电加热器2台、离心风机1台、轴流风机行故障部位的处理。1台等(见表1、表2)。

表1 U2000-400型不落轮镟车床机床性能参数表

4.不落轮镟车床故障分析

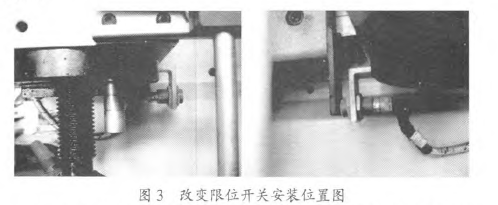

4.1测量轮限位开关故障

不落轮镟车床原有测量轮限位开关由于设计安装位置不合理,运行状态不稳定造成故障发生率较高,对测量轮正常运行使用及测量精度产生较大影响。

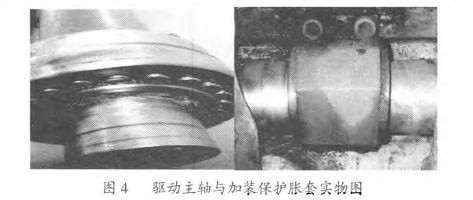

4.2驱动主轴磨损故障

不落轮镟车床驱动主轴由于长期使用未及时润滑和清理金属碎屑,残留的碎屑夹杂在主轴外壁造成接触面擦伤磨损严重,影响轮对镟修质量。需要对驱动主轴安装保护套管,及时润滑保养并清除金属碎屑,消除作业过程中设备故障隐患。

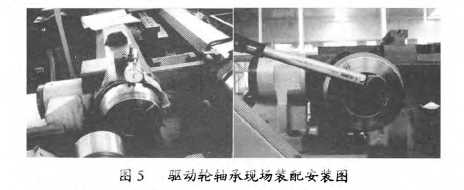

4.3驱动轮轴承磨损故障

不落轮镟车床驱动轮轴承在设备运行过程中长期机械磨损造成部件故障报废情况,内部轴承润滑不充分造成严重磨损,影响驱动轮运行。

4.4活动导轨磨耗超限

由于活动轨道长期使用,导向垫板磨损严重,轨道连接处形成螺钉松动现象,轨道踏面发生浅层裂纹,对非活动的底座部分的浅层裂纹应打磨去除,深层裂纹无法修复时应予更换。使用过程中活动轨道磨耗会影响工作稳定性和镟修精度。

4.5液压系统部件故障

液压系统各路油路压力不满足要求需要调整,液压马达时常出现转动异常噪音及转动不灵活情况,油缸动作异常,需拆开清洗检查。电磁阀的动作异常,则更换不良元件。液压系统故障严重影响设备安全运行,需仔细检查部件运行状态。

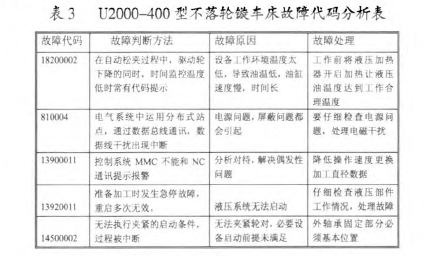

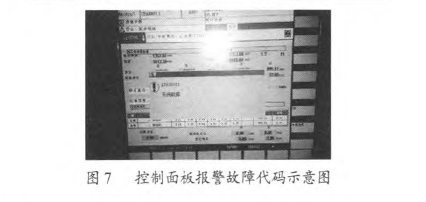

4.6控制面板显示故障代码信息

不落轮镟车床微机系统自带自诊断功能,当设备处于非正常工作的状态下,系统根据执行器反馈来的故障信息,在控制面板上显示相应的程序故障代码,引导操作人员检查设备故障部位。设备维修人员要对控制面板上显示相应的程序故障代码进行分析,查询使用说明书上相对应的代码信息后进行故障部位的处理。

5.不落轮镟车床故障处理

5.1设计安装使用新型限位开关替换现有故障限位开关(见图3)

测量系统包括内侧距和磨耗测量装置、直径测量装置两部分。测量车轮下列几何参数:车轮直径、轮缘高度、轮缘厚度、轮对内侧距、径向跳动、端面跳动。

5.2解决驱动主轴磨损故障问题

不落轮镟车床驱动主轴由于长期使用未及时润滑和清理金属碎屑,残留的碎屑夹杂在主轴外壁造成接触面擦伤磨损严重,影响轮对镟修质量。需要对驱动主轴安装保护套管,及时润滑保养并清除金属碎屑,消除作业过程中设备故障隐患(见图4)。

解决问题:设计加装主轴保护胀套在主轴传动中避免直接外壁直接接触金属碎屑,并在主轴轴端和轴承定期加注润滑油脂,起到润滑保护作用。

实施效果:经过后期生产使用的经验证明,驱动主轴磨损故障可以降低主轴外壁接触面擦伤,对驱动主轴安装保护套管及时润滑保养并清除金属碎屑。

5.3解决驱动轮轴承磨损故障问题

在原有驱动轴上由于长期机械磨损造成部件故障报废情况,可以有效地判断驱动轮性能指标状况。为使驱动滚轮和车轮踏面间形成无相对滑动的滚动,必须保证驱动滚轮和车轮踏面间始终良好接触(见图5)。

检测所有驱动轮的跳动量,如果跳动值超过0.1 mm,应更换驱动轮。驱动轮端盖四个螺栓的扭力应为140 Nm。驱动轮皮带检查打开驱动箱后盖,用张紧力测试计测试皮带张紧力。左侧驱动皮带张紧力测试(a)65 N 10 mm,∞140 N 9 mm,右侧驱动皮带张紧力测试fc)65 N 8.5 mm,@35 N 8 mm。

检测驱动系统,检查传动皮带,按规定调整张紧度;检测四个驱动轮的圆度,如果该值超标,应更换或修磨四个驱动轮。添加减速机机油。观察皮带,磨损严重或使用两年的直接更换,用皮带张紧度测试仪测试皮带张紧度。用百分表检测四个驱动轮的跳动,当表面圆跳动超过0.1 mm,或有擦伤或烧结时,应立即更换,并将拆下的驱动轮返厂修,对稠化或使用两年的减速机齿轮油予以更换。

实施效果:经过后期生产使用经验证明,通过解决驱动轮

轴承磨损问题,擦拭驱动轮表面,清理驱动轮与驱动箱体的缝隙,调整驱动皮带与同步齿轮的张紧力在后期使用可以取得较好的效果,彻底解决漏风问题。

5.4解决活动导轨故障问题

由于活动导轨长期使用,导向垫板磨损严重,轨道连接处形成螺钉松动现象,轨道踏面发生浅层裂纹,影响轮对运行的平稳性与镟修质量精度。在使用过程中经常出现左右两侧活动导轨偏差1 cm不复位,系统报警停机故障时常发生。

检查活动轨道及活动轨道导向垫板磨损是否正常,修磨毛刺,更换磨损严重的导向垫板;检查轨道系统的轮对内侧面导向板,修磨毛刺;紧固车间轨道与设备轨道连接处螺钉。检修维护零件或部件,必要时更换(见图6)。

实施效果:经过后期检查活动轨道,消除两侧活动导轨偏差不能复位的故障现象,后期在进行活动轨道探伤检查后,经过生产使用经验证明,活动导轨磨耗及裂纹产生会对轮对镟修精度产生影响,通过定期探伤检查,修复翻边和毛刺和打磨处理可以消除磨损,去除浅层裂纹。

5.5解决控制面板显示故障代码信息问题

解决控制面板显示故障代码信息方法见表3、图7.

解决控制面板显示故障代码信息问题,产生故障代码原因:

(1)设备工作环境温度太低,导致油温低,油缸速度慢,液压系统故障;

(2)电源问题,屏蔽问题都会引起,通过数据总线通讯,数据线干扰出现中断;(3)控制系统包含MMC、NC、PLC,如果出现问题不能和NC通讯提示报警;

解决故障代码方法:

(1)在机器工作前,将液压加热器开启加热让液压油温度达到工作的合理温度

(2)仔细检查电源问题,处理电磁干扰,速度不能太快或更换加工直径数据。

6.结论

在后期进行不落轮镟车床设备定期检修中分析相关部件使用缺陷和故障发生周期,记录相关数据并重点加强对关键部件的检查工作,提高对不落轮镟车床设备定期检修力度,与设备使用人员加强对设备日常保养并完善定期检修制度,避免设备由于长期使用保养不到位造成的故障。将已经研究出来的技术成果在今后工作中进一步进行实践检验,提高技术成果运行可靠性,记录总结突发设备故障。将此项技术成果利用到本单位相关设备中,将实践经验交流分享,提高技术成果的应用推广度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息