摘要: 结合VMC850E 加工中心的跟踪模态测试数据,对整机的有限元模型进行修正并进行模态分析,得到了整机模态分布表; 考虑到现有测试方案中没有排除主轴热变形的影响,对现有方案进行改进,结合加工中心的模态分析,发现了影响主轴动态误差的主要原因: 主轴轴承发热和共振。为主轴动态误差的减小和机床切削参数优化提供理论基础。

关键词: 模态分析; 主轴动态误差; 主轴轴承发热; 共振

主轴是VMC850E 立式加工中心的核心部件,其动态误差直接影响到机床的工作性能和寿命、工件工圆度、表面粗糙度和平面度等[1]。主轴动态误差包括3 种形式: 径向跳动误差、轴向窜动误差和角度摆动误差。通常这3 种形式的误差并不独立存在,其反映到工件上的加工误差也是3 种形式的综合影响,也称为主轴轴心漂移 现有很多关于主轴的动态误差方面的研究,孙艳芬[3]等分析了主轴回转误差对工件加工精度的影响;刘阔[4]等针对立式加工中心主轴动态误差提出测试方案及相关分析; 彭万欢等[5]分析了主轴偏心的影响和作用原理,并提出了合适的偏心消除方法。

本文依托VMC850E 加工中心的跟踪装配模态测试数据,对有限元模型进行修正并进行模态分析,得到前9阶模态振型和固有频率。现有对主轴回转误差的测试方案并没有排除主轴热变形对其影响,因此文中对现有方案进行改进,得到不同转速下的主轴回转误差试验数据。结合有限元模型计算得到的模态分布结果,对主轴动态误差峰值和对应频率进行了分析,发现影响主轴动态误差的两大主要原因: 主轴轴承发热和共振。

1 、整机有限元模型修正与模态分析

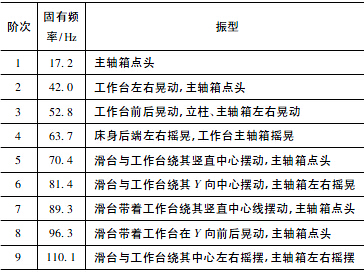

VMC850E 为三轴立式加工中心,X、Y、Z 轴的行程分别为: 850 mm、500 mm、540 mm,工作台尺寸500 mm×1 000 mm,最高转速8 000 r /min。主要结构由床身、工作台、立柱和主轴箱等组成。进行有限元分析时,为简化计算,进行如下假设[6]: ( 1) 认为机床材料是各向同性材料,密度均匀分布,在工作过程中始终处于弹性阶段; ( 2) 假定位移和变形都是微小的。由于加工中心几何结构复杂,在建立有限元模型时,不可能考虑所有细微复杂的几何因素,因此只考虑一些起主导作用的因素来建立整机的简化模型。采用Pro /E 软件先将各部件建立三维实体模型并装配得到整机模型,导入ANSYS的Work - bench 应用平台,设置机床的材料属性。机床主体结构为铸铁件,杨氏模量为160 GPa,密度为7 800 kg /m3,泊松比0. 26; 进行网格划分时采用SOLID45 单元。结合面的刚度通常比较低,是机床的薄弱环节,文献[7]等均采用Combine14 单元来模拟零部件间的结合面刚度。由于此种方法中结合面建模简化、等效方法不准确,并没有体现结合面的实际接触状态,不能反映结合面设计、加工精度、装配工艺对结合面动态特性的影响,因而严重影响整机的建模精度。依据文献[8],考虑到VMC850E 跟踪装配模态测试数据记录了装配过程中所有环节的数据,尤其是客观反映了各结合面的动态特性及其对整机模态的影响。依托这些数据就可以对整机有限元模型,尤其是结合面的动力学建模方法和接触刚度数值进行有效的修正,使其更为准确。限于篇幅,这里对动力学建模方法、接触刚度数值修正过程及跟踪装配模态测试数据不再详述。经过修正后,得到整机的有限元模型见图1。模态分析能得到机床结构的固有振动特性,因此对整机进行模态分析得到前二阶振型见图2,前九阶固有频率与振型见表1。

表1 整机前九阶固有频率与振型

2 、改进测试方案

文献[4]中对主轴动态误差测试的现有方案采用“升速至测试转速- 测试- 升速至下一测试转速- 测试”方法,每种转速下测试3 次,温度: 16 ~ 22 ℃,实验条件: 机床在冷态下开始,满足试验前12 h 内不工作,试验时不许中途停车。现有方案测试出的数据限于篇幅不再列出。

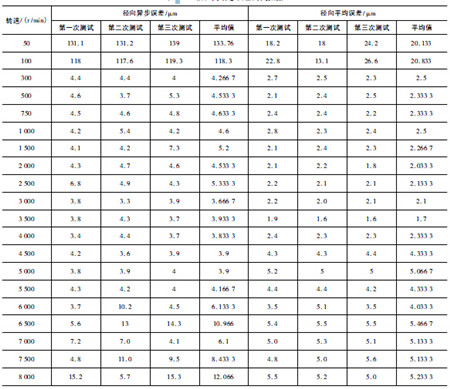

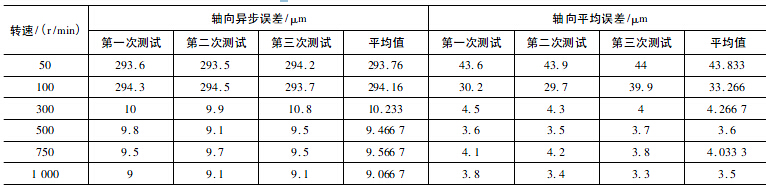

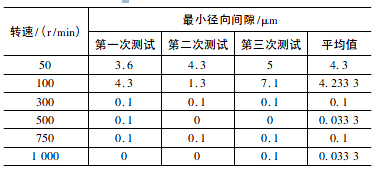

为排除主轴热变形对主轴动态误差的影响,采用“升速至测试转速- 测试- 主轴降速停止- 冷却- 升速至下一测试转速”这种新方案进行测试,得到如表2 ~ 4 所示的测试数据。测试设备为: API SPN - 300 主轴动态误差分析仪、配套的测试软件、3 个电容式传感器、夹具和电源等; 采样速率为256 000 次/s。测试的误差项目为主轴2 个方向的径向平均误差和异步误差、轴向平均误差和异步误差。各个误差含义为[4]:平均误差- 机床在理想切削条件下所能加工出工件的最好圆度; 异步误差是总误差运动对平均误差运动的偏离,代表在理想切削条件下机床所能获得的加工表面粗糙度。

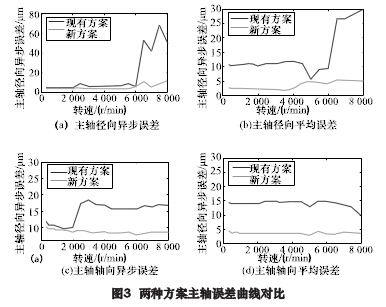

将新方案得到的测试数据导入MATLAB,结合现有方案得到的数据,绘制两种方案对比曲线( 即主轴径向平均误差和异步误差与转速的关系) 如图3 所示。由图3 发现,新方案中主轴动态误差排除了主轴热变形的影响,其数值比现有方案大大减小。说明主轴轴承发热引起的热不平衡量导致动态数值明显增大,通过减少发热,可以{ 有效减小动态误差。将图3进一步与模态分布表1 相比较可发现: ( 1) 在2 500r /min、6 500 r /min出现波动峰值,对应其频率为42 Hz、108. 3 Hz,其数值接近整机模态的2、9 阶固有频率;( 2) 在1 000r /min、5 000 r /min、6 500 r /min 出现波动峰值,其对应频率为: 17 Hz、83 Hz、108. 3 Hz,其数值接近整机模态的1、6、9 阶固有频率; ( 3 ) 在2 500r /min、4 000 r /min、5 500 r /min 出现波动峰值,其对应频率为: 42 Hz、67 Hz、92 Hz,其数值接近整机模态的2、5、7 阶固有频率; ( 4) 在4 500 r /min、5 500 r /min 出现波动峰值,其对应频率为75 Hz、92 Hz,其数值接近整机模态的5、7 阶固有频率。由此发现,主轴回转误差波动峰值源于由主轴箱对应的各阶振动模态所引起的共振。

表2 主轴径向动态误差测试数据

表3 主轴轴向动态误差测试数据( 部分)

表4 最小径向间隙( 部分)

3 、结语

根据跟踪装配模态测试数据,对VMC850E 加工中心有限元模型进行修正并进行模态分析得到前九阶固有频率和振型,采用API 动态误差分析仪对加工中心主轴的径向平均误差和异步误差、轴向平均误差和异步误差以及主轴最小径向间距进行了测试,由于现有测试方法中没有排除主轴热变形的影响,对方法进行改进并得到详细的测试数据,仿真出各误差项与转速的关系图,最后结合有限元分析得到的模态结果进行比较,发现主轴轴承发热和共振是影响主轴动态误差的主要原因。所以,要保证主轴平稳运行,获得较高的表面加工质量则必须使工作转速严格避开整机及刀具- 主轴系统的各阶固有频率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com