一、引言

在带旋转工作台的四轴加工中心上,已知工件上任意一点的坐标及该点法向与机床Z 轴的夹角,利用宏程序可以很快地求出工件旋转任意角度某点的新坐标,使刀具能快速准确地定位于工作台旋转后的新点位,从而实现任意点位的坐标跟踪功能,在该点的法向平面内编程,很容易实现坐标系的旋转。在进行复杂工件的多面加工时,可以极大地减轻工人的找正强度,同时又大大简化编程,效率得到大幅提升,具有较强的实际意义。

二、四轴加工中心及装夹特点

四轴加工中心,除X、Y、Z 三轴外,一般有一旋转工作台,立式加工中心为绕X 或Y 旋转的A 或B 轴。卧式加工中心为绕Y 轴旋转的B 轴。无论是立加还是卧加,在加工时,工件装在旋转工作台上,操作者都需要先找正工件,然后将找正数值输入到数控系统的坐标偏置寄存器中,这样就确定了一个工件坐标系。然而,不同的零件其形状、加工部位和装夹姿态不同,所对应的找正基准也就不同,所设定的坐标系也是不同的,即工件坐标系是随不同的零件而随机设定的。但是有一部份工件,其加工部位与找正基准所确定的坐标系对应着一定的角度关系,该角度可能是一个变量,且在图纸上所标的基准往往是找正基准。操作者在加工此类工件时如果没有夹具定位,不同的工件需要找正坐标系,每次装夹都要进行细心繁琐的计算,以求出所加工点位坐标与工作台旋转中心的偏移量,或者通过先旋转工件,再找正加工点位面的方法。这样不仅效率低下,易出错,而且大量占用了机床的调试时间,增加了操作者的工作强度。

如何能让操作者按图纸找正工件的基准,不用考虑工件旋转的点位变换,就可以在找正的基准下的坐标系内直接编程,快速地进行加工呢?利用宏程序来进行坐标变换,计算出工作台旋转任一角度后的点位的新坐标,从而使刀具快速定位于工件上的这一坐标点,可以轻而易举地实现这一点。

三、相关坐标系及点位转换

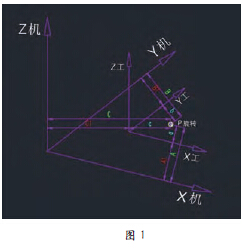

如图1 所示加工工件时加工中心的相关坐标系。机床坐标系是机床厂家设置在机床上的一个物理原点,一经回参考点,机床坐标系就建立起来了,它的原点即为机床的绝对原点。工件坐标系是以工件上的某一点为原点的坐标系,操作者找正工件后将相关数据输入到数控机床坐标偏置内的值即为工件坐标系的原点,它在机床坐标系中的坐标位置如图所示为A1、B1、C1 值。四轴旋转工作台的旋转中心(P 旋转)是在机床中的一个固定点,它在机床坐标中的位置也是固定的,其(P 旋转)在机床坐标系中的坐标位置为A、B、C 值。故可以求得工件坐标系与四轴旋转中心(P 旋转)的相对关系为:

a=A-A1

b=B-B1

c=C-C1

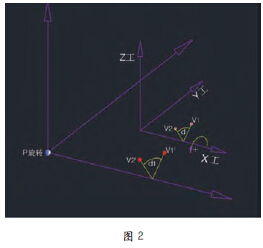

如图2 所示,工件上任一点V1 点绕旋转工作台旋转中心(P 旋转)旋转任一角至V2 点,V2 点的新坐标可以分以下三步完成:①将V1 点平移至V1’点,用图形变换原理可以理解为将工件坐标系的原点平移至四轴旋转中心。② V1’点绕X 轴作d1 角度的旋转,可以理解为V1’绕四轴旋转中心(P 旋转)作旋转。③将V2’点移回V2 点,可以理解为将工件坐标原点从四轴旋转中心移回。这样只要通过数控系统的宏程序功能,运用正余弦运算就比较容易编制出四轴加工中心旋转工作台任意一点跟随坐标系的宏程序。

四、转换坐标点的宏程序

为了操作简便,操作者可以利用数控机床的坐标寄存器将事先找正的四轴旋转工作台的(P 旋转)坐标值输入到G59 坐标系,将装夹好的工件基准面找正设置旋转角度基准A0 值并输入到G54 坐标系的A 坐标中,将要加工的点位坐标输入到G58 坐标系中。运用G58 坐标系中的坐标值减去G59 坐标系中的坐标值,即得到如图1 中所示的A、B、C 值,可以理解为已将工件坐标系原点平移至四轴旋转中心;这时可以旋转工作台至如图2 所示的d1 角度;再通过三角函数计算出旋转角度后的直线位移,并叠加到原G59坐标系中,如图2 所示可以理解为将工件标系原点从四轴旋转中心移回新位移的V2 点。最后调用系统参数将经过宏程序计算过的G59 叠加后坐标值重新赋值给G54 坐标中。将该宏程序命名为O9011,同时将系统NO.6051 号参数写入123,再以后的加工中则可以直接编写G123 调用O9011宏程序,从而实现任意点位的坐标跟踪。

%

O9011

#999=#1( 将旋转角度值A 赋值给宏参数#999)

#952=#5302-#5322( 将G58 坐标系Y 值减去G59坐标系Y 值)

#953=#5303-#5323( 将G58 坐标系Z 值减去G59坐标系Z 值)

#955=SQRT[[#951*#951]+[#952*#952]]( 求出工件坐标原点与旋转中心的距离值R)

#956=ASIN[#952/#955]( 求出工件坐标原点在以旋转中心为原点的坐标系中的夹角α)

IF[#952GE0]GOTO9002( 判断角度旋转方向是否与规定旋转轴正方向一致)

N9001#956=180.-#956( 如果不一致取其补角)

2#961=#955*COS[#956-#999]( 将工件坐标系原点

在以旋转中心为原点的坐标系中向Y 方向的投影矢量赋值给宏参数#961)

#962=#955*SIN[#956-#999]( 将工件坐标系原点在

以旋转中心为原点的坐标系中向Z 方向的投影矢量赋值给宏参数#962)

G 1 0 G 9 0 L 2 P 1 X [ # 5 3 2 1 ] Y [ # 9 6 1 + # 5 3 2 2 ]

Z[#962+#5323](求出旋转中心的坐标系G59 的Y 和Z 方

向值与工件坐标原点在以旋转中心为坐标原点的坐标系中各方向投影矢量和,并将之赋值给G54 坐标系)

M99

%

五、实际加工应用

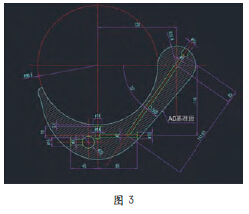

如图3 所示零件,在四轴加工中心上需要完成打沉孔,钻深孔等工序,利用各孔位与A0 基准面的角度关系和尺寸关系,通过点位坐标系跟踪的宏程序,只要一次找正A 面,

即可准确地定位其它各点的坐标与刀具的相对位置,在实际生产中获得了较高的尺寸精度和生产效率。其加工程式在四坐标加工中心2033VMC 上经过加工验证,程序如下。

%

O0011

G91 G28 Z0;

G0 G90 G54;

G123 A220.568;

G0 G90 G54 X0 Y-116. A220.568 ;

M98 P0001;

G91G28Z0;

M01;

G0 G90 G54;

G123 A40.568;

G0 G90 G54 X0 Y-126.88. A40.568 ;

M98 P0002;

G91G28Z0;

M01;

G0 G90 G54;

G123 A310.568;

G0 G90 G54 X0 Y130. A310.568 ;

M98 P0003;

G91G28Z0;

M01;

G0 G90 G54;

G123 A275.568;

G0 G90 G54 X0 Y0 A275.568 ;

M98 P0004;

G91G28Z0;

G28Y0;

M30;

%

%

O0001

T1 M6;( 双刃铣刀 D=10)

G0 G90 G43 H1 Z130. S1000 M3;

M8;

G83 Z-65. Q1. R-60. F150;

G80;

T2 M6;( 合金钻 D=5)

G0 G90 G43 H2 Z130. S1500 M3;

M8;

G83 Z-130. Q3. R-70. F150;

G80;

M99;

%

%

O0002

T3 M6;( 双刃铣刀 D=15)

G0 G90 G43 H3 Z230. S600 M3;

M8;

G83 Z175. Q1. R185. F90;

G80;

T4 M6;( 合金钻 D=9)

G0 G90 G43 H4 Z230. S1000 M3;

M8;

G83 Z145. Q2. R180. F100;

G80;

M99;

%

%

O0003

T5 M6;( 双刃铣刀 D=14)

G0 G90 G43 H5 Z60. S800 M3;

M8;

G83 Z-101. Q1. R-95. F80;

G80;

T6 M6;( 合金钻 D=8.6)

G0 G90 G43 H6 Z230. S1000 M3;

M8;

G83 Z-120. Q2. R-99. F100;

G80;

M99;

%

%

O0004

T7M6;( 双刃铣刀 D=10)

G0 G90 G43 H7 Z100. S1200 M3;

M8;

G83 Z20. Q1. R70. F120;

G80;

T8 M6;( 合金钻 D=5)

G0 G90 G43 H8 Z100. S1500 M3;

M8;

G83 Z-141.61. Q1. R60. F100;

G80;

M99;

%

六、结语

在实际生产中,通过宏程序实现在数控机床旋转工作台上任意点位的坐标跟踪具有较强的实际意义,体现出以下优势。

(1)简化计算,简化编程。

避免了在计算机辅助设计软件中旋转CAD 模型,以求得各点位的坐标,也省去了使用计算机辅助制造软件编制CAM 刀具路径,只需要手工编程的方式就可达到目的,节省了投入和时间,大幅提高编程效率。

(2)提高找正效率,降低工人劳动强度。

一次装夹只需一次找正一个基准面,再根据图纸尺寸关系和角度关系,即可准确定位刀具在其它点位的坐标,避免了因不同加工面而采用不同的找正基准的方式来加工,极大地减轻人工劳动强度,同时大大减少了停机设定调试的时间。

(3)扩展数控系统功能,提升四轴机床的应用水平。使用宏程序变换坐标旋转,并通过修改系统参数,设定为用户可以使用的G 代码,在编制程序时简单快捷,在查阅程序时一目了然,丰富了用户功能代码,扩展了系统功能。

通过利用宏程序较强的数学与逻辑运算能力,针对某一类相似零件编制出具有“柔性”的加工程序,准、快、好地完成加工生产,进而提升数控机床的应用水平,希望本文在此起到一个抛砖引玉的作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com