关键词:UG; 模具零件;数控车削加工

1 、引言

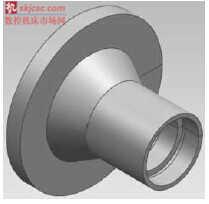

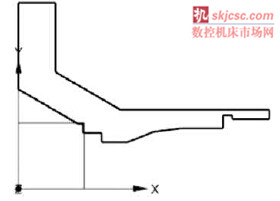

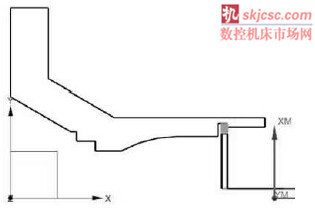

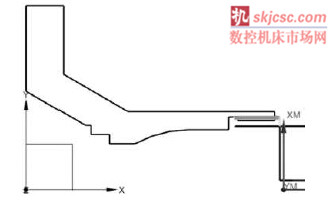

模具零件为轴套类零件,该零件的三维模型如图1所示,该零件的轮廓截面如图2所示。该零件长为135mm,直径为ϕ200mm,材料为45钢,毛坯为棒料。轮廓面为回转面,需要加工的面有右端面、外圆面、内孔、退刀槽、内螺纹。具体分为右端面与外圆轮廓、右端内圆轮廓、左端内圆轮廓的数控车削加工。

2 、右端面与外圆轮廓车削加工

2.1 初始化加工环境

(1)创建加工坐标系,机床坐标系指定MCS坐标为(140,0,0)车床工作平面为ZM-XM,设置XC轴为机床主轴。

(2)创建车削加工几何,指定部件边界,创建毛坯几何,毛坯为棒料,长为140mm,直径为ϕ210mm,设置安装位置坐标为(-140,0,0)。

(3)创建避让几何,几何体子类型为AVOIDANCE, 名称为AVOIDANCE_OUT。出发点指定点坐标(200,135,0),运动点到起点为轴向-径向,点坐标为(5,110,0),运动到进刀起点为轴向-径向,运动到回零点为径向-轴向,点选项为与起点相同。

(4)创建刀具:①端面车刀选择OD_80_L,名称为OD_80_L_FACE,刀尖半径为0.5mm,方向角度为-15,刀具号为1,使用刀具夹持器,样式为K样式;②外圆粗加工车刀选择OD_80_L,名称为OD_80_L,刀尖半径为0.5mm,刀具号为2,使用刀具夹持器;③外圆精加工车刀选择OD_55_L,名称为OD_55_L,刀尖半径为0.1mm,刀具号为3,使用刀具夹持器。

2.2 右端面车削加工

图1 模具零件三维模型

图2 模具零件的轮廓截面

(1)创建工序,工序子类型为FACING,刀具为OD_80_L_FACE,几何体为AVOIDANCE_OUT,方法为LATHE_FINISH。

(2)设置切削区域,给定轴向修剪平面1 点的坐标。

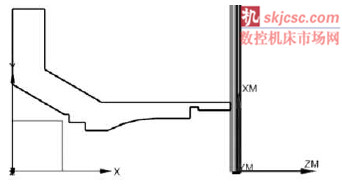

(3)切削深度为恒定,深度为2mm,变换模式为省略。进给率和速度中主轴速度为500转/min,切削为0.3mm/转,第一刀切削为0.3mm/转。右端面车削加工刀具路径如图3所示。

图3 右端面车削加工的刀具路径

2.3 外圆粗车加工

(1)创建工序,工序子类型为ROUGH_TURN_OD,刀具为OD_80_L,方法为LATHE_ROUGH。

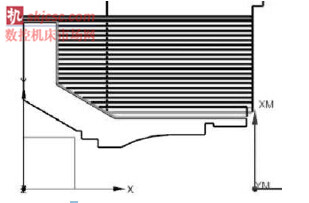

(2)切削深度为变量平均值,最大值为3mm,最小值为1mm,变换模式为省略。进给率和速度中主轴速度为500 转/min,切削为0.3mm/转,第一刀切削为0.3mm/转。外圆粗车加工的刀具路径如图4所示。

图4 外圆粗车加工的刀具路径

2.4 外圆精车加工

(1)创建工序,工序子类型为FINISH_TURN_OD,刀具为OD_55_L,方法为LATHE_FINISH。

(2)进给率和速度中主轴速度为600转/min,切削为0.5mm/转。外圆精车加工的刀具路径如图5所示。

图5 外圆精车加工的刀具路径

3 、右端内圆轮廓车削加工

3.1 创建避让几何及刀具

(1)内圆轮廓避让几何与外圆轮廓有所不同,需重新创建。几何体子类型为AVOIDANCE,名称为AVOIDANCE_RIGHT。出发点指定点坐标(200,135,0),运动点到起点为径向-轴向,点坐标为(5,5,0),运动到进刀起点为轴向-径向,运动到回零点为轴向-径向,点选项为与起点相同。

(2)创建刀具:① 点钻选择SPOTDRILLING_TOOL,名称为SPOTDRILLING_TOOL,直径为5mm,刀具号为4;②钻头选择DRILLING_TOOL,名称为DRILLING_TOOL,直径为45mm,刀具号为5;③粗镗刀选择ID_80_L,名称为ID_80_L,刀尖半径为0.5mm,刀具号为6,使用刀具夹持器;④精镗刀选择ID_55_L,名称为ID_55_L,刀尖半径为0.1mm,刀具号为7,使用刀具夹持器;⑤切槽刀选择ID_GROOVE_L,名称为ID_GROOVE_L,刀片宽度为2mm,刀具号为8;⑥螺纹刀选择ID_THREAD_L,名称为ID_THREAD_L,刀具号为9。

3.2 中心钻孔

(1)创建工序,工序子类型为CENTERLINE_SPOTDRILL,刀具为SPOTDRILLING_TOOL,几何体为AVOIDANCE_RIGHT,方法为LATHE_CENTERLINE。

(2)进给率和速度中主轴速度为300转/min,切削为0.3mm/转。中心钻孔的刀具路径如图6所示。

图6 中心钻孔的刀具路径

3.3 钻孔

(1)创建工序,工序子类型为CENTERLINE_DRILLING,刀具为DRILLING_TOOL,几何体为AVOIDANCE_RIGHT,方法为LATHE_CENTERLINE。

(2)起点和深度中的距离为135mm。

(3)进给率和速度中主轴速度为300转/min,切削为0.1mm/转,进刀为0.1mm/转。钻孔的刀具路径如图7所示。

图7 钻孔的刀具路径

3.4 右端粗镗内孔

(1)创建工序,工序子类型为ROUGH_BORE_ID,刀具为ID_80_L,方法为LATHE_ROUGH。

(2)切削深度为变量平均值,最大值为3mm,最小值为1mm,变换模式为省略。策略中取消允许底切,进给率和速度中主轴速度为500 转/min,切削为0.3mm/转,第一刀切削为0.3mm/转。右端粗镗内孔的刀具路径如图8所示。

图8 右端粗镗内孔的刀具路径

3.5 右端精镗内孔

(1)创建工序,工序子类型为FINISH_BORE_ID,刀具为ID_55_L,方法为LATHE_FINISH。

(2)切削区域,设置径向修剪平面2的点坐标,轴向修剪平面1的点坐标。

(3)策略中取消允许底切,进给率和速度中主轴速度为600转/min,切削为0.5mm/转。右端精镗内孔的刀具路径如图9所示。

图9 右端精镗内孔的刀具路径

3.6 内孔切槽

(1)创建工序,工序子类型为GROOVE_ID,刀具为GROOVE_ID_L,方法为LATHE_GROOVE。

(2)切削区域,设置轴向修剪平面1的点坐标,轴向修剪平面2的点坐标。

(3)步距为恒定,距离为1mm,常规拐角为延伸,浅角为延伸,进给率和速度中主轴速度为300转/min,切削为0.2mm/转,第一刀切削、步距均为0.2mm/转,非切削移动运动到回零点,运动类型为径向-轴向,点选项指定点坐标(145,5,0)。内孔切槽的刀具路径如图10所示。

图10 内孔切槽的刀具路径

3.7 内螺纹加工

(1)创建工序,工序子类型为THREAD_ID,刀具为THREAD_ID_L,方法为LATHE_THREAD。

(2)螺纹形状:选取顶线,深度选项为深度和角度,深度为2mm,与XC 的夹角为180,起始偏置为3mm,终止偏置为2mm。

(3)切削深度为恒定,深度为1mm,距离变化为恒定,距离为1mm,进给率和速度中主轴速度为300转/min,切削为1mm/转。内螺纹加工的刀具路径如图11所示。

图11 内螺纹加工的刀具路径

4 、左端内圆轮廓车削加工

4.1 初始化加工环境

(1)创建加工坐标系,机床坐标系指定MCS坐标为(0,0,0)车床工作平面为ZM-XM,设置XC 轴为机床主轴。

(2)创建车削加工几何,指定部件边界,创建毛坯几何,毛坯为棒料,长为50mm,直径为ϕ200mm,设置安装位置坐标为(-50,0,0)。

(3)创建避让几何,几何体子类型为AVOIDANCE,名称为AVOIDANCE_LEFT。出发点指定点坐标(200,135,0),运动点到起点为径向-轴向,点坐标为(5,-15,0),运动到进刀起点为轴向-径向,运动到回零点为轴向-径向,点选项为与起点相同。

(4)创建刀具:①粗镗刀选择ID_80_L,名称为ID_80_L_LEFT,刀尖半径为R0.5mm,刀具号为10,使用刀具夹持器,手为右手,夹持器角度为180°;②精镗刀选择ID_55_L,名称为ID_55_L_LEFT,刀尖半径为0.1mm,刀具号为11,使用刀具夹持器,手为右手,夹持器角度为180°。

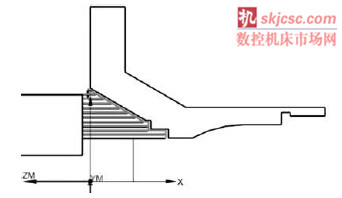

4.2 左端粗镗内孔

(1)创建工序,工序子类型为ROUGH_BORE_ID,刀具为ID_80_L_LEFT,几何体为AVOIDANCE_LEFT,方法为LATHE_ROUGH。

(2)切削区域,径向修剪平面1指定点坐标,径向修剪平面2指定点坐标。

(3)切削深度为变量平均值,最大值为3mm,最小值为1mm,变换模式为省略。策略中取消允许底切,进给率和速度中主轴速度为500 转/min,切削为0.3mm/转,第一刀切削为0.3mm/转。左端粗镗内孔的刀具路径如图12所示。

图12 左端粗镗内孔的刀具路径

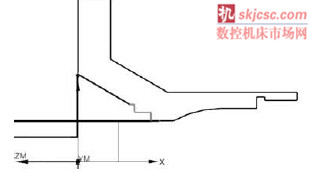

4.3 左端精镗内孔

(1)创建工序,工序子类型为FINISH_BORE_ID,刀具为ID_55_L_LEFT,方法为LATHE_FINISH。

(2)策略中取消允许底切,进给率和速度中主轴速度为600转/min,切削为0.5mm/转。左端精镗内孔的刀具路径如图13所示。

图13 左端精镗内孔的刀具路径

5 、结束语

UG软件CAM模块数控加工功能十分强大,数控车削加工零件时采用自动编程可大大提高编程效率。利用本人自定义的后处理文件生成的NC代码,可以一字不改直接用于该零件的数控加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com