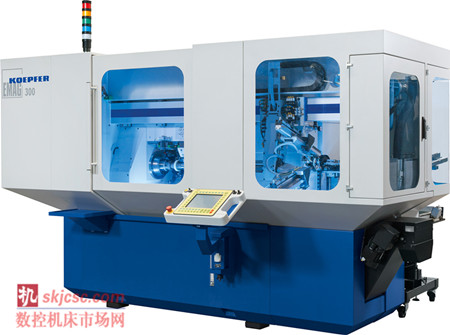

埃马克KOEPFER公司K300型滚齿机:适用于齿轮制造的通用解决方案

2014-6-26 来源:数控机床市场网 作者:

据德国汽车工业协会(VDA)的消息显示,德国汽车制造商每年在研发方面的投资总和达到235亿欧元,其中大约一半的资金用于研发包括清洁柴油发动机和电动发动机的新型驱动系统。这种动态研究会对次级供应商或合同制造商层面的生产产生怎样的影响呢?在齿轮制造方面,KOEPFER K300 滚齿机 (这种滚齿机使用不同的技术来加工不同材料生产的齿轮) 向我们提供了一种高度灵活的生产方式—切削工艺,这是加工最高模数为4的齿轮生产的通用解决方案。

齿轮是汽车生产过程中必不可少的组件,如果没有齿轮,汽车将寸步难行。当然齿轮也不只应用于动力传动系统中,还可应用于助力转向系统、控制元件、辅助驱动装置(例如座位调节)和差动齿轮中 - 我们无法想象这些装置中没有齿轮的情形。随着混合驱动装置的重要性日益增加,其所需齿轮的数量也在相应增加。而适用于汽车生产的齿轮材料范围很广,包括从高强度的钢到相对较软的轻质塑料等。齿轮的多材质选择为汽车生产加工等带来了一定便利,但这对分包行业的生产规划员来说是一项艰巨的任务,因为他们需要考虑到市场中的哪种制造解决方案能够满足未来的发展需求?毕竟,许多元件的批量大小、几何形状甚至材料含量都是经常变化的。

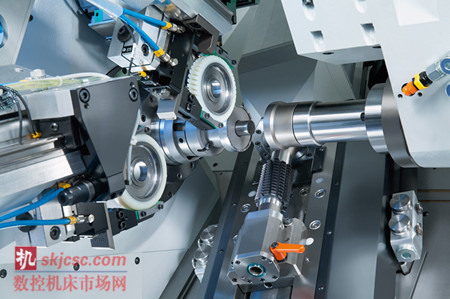

KOEPFER K300 型滚齿机:这款自动化通用机床上几乎可以加工任何齿轮。高级抗振矿物料浇铸而成的车身与封闭式框架结构以及热稳定设计相结合,确保高效的加工过程。

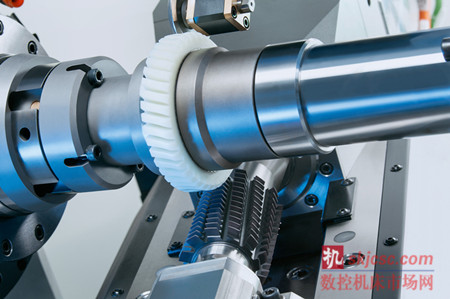

“这个问题是我们研发滚齿机 K300 的初衷,”埃马克子公司 KOEPFER 的J?rg Lohmann 解释说,“经过最终分析和证实,我们设计的这款机床是一个完全成熟的通用解决方案。它的容量和性能水平可以使与齿轮生产有关的多个生产环节受益。”首先看它的工件范围,举例来说,K 300 在加工模数为1的小齿轮轴时与加工模数为4的大型斜齿轮一样毫不费力。它还能处理多种材料,从合金钢和铝到铜、青铜甚至塑料。K300 的一大优势是只需极短的设置时间就可以进行生产。由于具有适用于主轴、尾架和滚铣头的快速更换夹紧系统,新工件可以在短短的20分钟内设置好,包括自动控制。这是通过巧妙地使用 NC 技术来实现的,其 NC 技术的示教功能可使用户通过自动控制组件为下一个组件生产开始做好准备,甚至连尾座的夹紧力数值都可保存在设置中,这使得机床生产简单易行。K300 符合人体工程学的机械设计可以保持操作人员最小化的操作距离,因此滚齿机 K 300 可以很快为下一个加工任务做准备。这一新设计操作也适用于湿式和干式加工,从而保证所有设置工作都容易操作。滚刀的倾斜45度角设计在干加工和湿加工时更能实现最佳的切屑流。

图中清楚地显示了滚铣头呈45度角倾斜,这一设计使得落屑在干加工和湿加工时都能达到最佳效果。

更高的组件质量,更低的加工成本

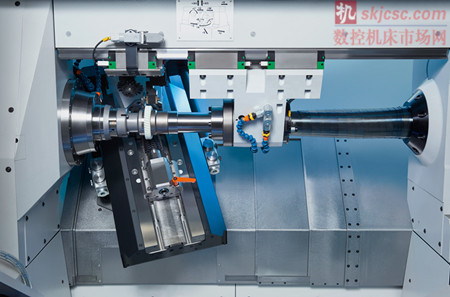

在加工过程中,K300 应用了许多高科技解决方案。例如,工程师依靠结合“闭箱式”设计的抗振聚合物花岗岩机床底座,即一个封闭式框架结构,其主轴和尾架通过一个轭状物连接,它可以确保尾架和主轴即使在滚齿加工过程中产生最大夹紧力或加工力时仍能保持最大刚性。高刚度可以提高加工工件的齿轮装置质量,上述情况也适用于机床的热对称结构中。主轴和尾架上的负载比率是相似的,热源, 如电气柜被放置在最佳位置,之后固定在机床的背部。这种设计确保了极佳的热稳定性和均匀稳定的加工过程。

塑料齿轮滚削

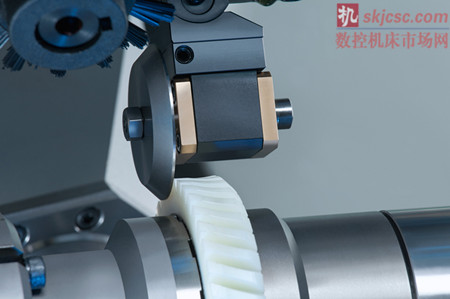

通常机床生产过程中允许使用多种不同的齿轮切削技术,例如高性能滚铣,刮削和圆柱齿轮硬铣削。还可以使用切入式和切向滚削工艺来加工蜗轮。直齿锥齿轮可以利用连续分度法或 Conikron法加工,水冷伺服电机为各加工轴提供动力。这就意味着加工过程中没有机械传动组件,使得动力传动系统不会有强烈的震动,从而实现高价值滚铣头功能。后者的使用寿命显著延长,加工成本降低,获得的齿轮质量也极高。滚齿机 K300 的另一个特点是具有 NC 轴,用于装配、去毛刺和传感器等辅助工具(可精确定位滚齿工艺通过标记孔、直槽和其它几何特征)的辅助工具。

一个完全整合的辅助 NC 轴包括去毛刺装置,具驱动功能的辅助工具(例如刷子),减振器和传感器。

滚齿机 K300 可配有多达15个活动的 NC 轴,其中包括7个工具轴,1个辅助NC 轴和其它所有可利用的自动轴,数量众多的轴可确保高输出水平。带V型卡钳的 KOEPFER 快速上下料装置是工件自动输送系统的基础组成部分,适用于重量小于10公斤的工件。针对工件的多样性,提供的毛坯和成品的工件库如链式工件库,重力轨道式工件库,再循环存储式传送带和工件卸载系统(例如带夹槽式传送带)也型号繁多,应有尽有。

可完成您能想象到的所有滚齿加工任务

滚齿机 K300 的灵活性到底如何,这一点可以通过它目前的应用范围来说明。这款机床在世界范围内应用广泛且不只应用于汽车加工领域,这种高科技解决方案也已经被航空航天供应链中的分包齿轮制造商、减速器和生产设备制造商所采用。工件范围包括生产应用于航空航天和赛艇行业中的核心变速箱组件到个性化的一次性产品组件(通常被称为快速原型制造技术应用)。有些用户甚至用滚齿机 K300 加工塑料齿轮(例如客车上伺服转向系统中使用的塑料齿轮),以显示机床加工工艺技术的精湛。通常KOEPFER 的齿轮传动专家会为每种单独的应用定制他们独有的技术。可供选择的设备包括诸如适用于干滚齿操作的粉尘吸收装置、多种去毛刺系统、减振器以及用于刮削工件的自动定位传感器等多种设备。

受益于成本降低

滚齿机 K300 的发展见证了重要技术的应用及其工程师经验的累积,作为市场上最灵活且通用的滚齿机之一,其用户也因此受益。“该机床可以实现多种技术应用。这同时也是一个决定性的优势,” Herr Lohmann 解释说。此外,齿轮切削工艺专家们正在帮助他们的客户改进传统加工策略。成品滚齿加工通常意味着不需要对工件实行精磨工序,这将显著缩短过程链并降低生产成本和单位成本。“我们的许多客户在使用滚齿机 K300 之后明显变得更具竞争力了,” Herr Lohmann 概括说道。

优势一览

精确性:可直接驱动所有与加工过程相关的轴

稳定性:热对称,封闭式框架结构

灵活性:滚削,刮削,硬滚,切入式滚削,切向滚削等

自动化:包括 V 型上下料系统,带有毛坯和成品的不同工件库

易于设置:在20分钟内重置新工件

应用广泛:辅助 NC 轴,适用于去毛刺装置和减振器,或适用于携带传感器

K 300技术规格

最大模数 4

工件最大直径 毫米 140 / 195

最大滚削长度 毫米 300

最大工件长度 毫米 300 / 800

滚刀最大宽度 毫米 250

最大偏移量 毫米 160

主轴最大转速 转速 800

滚刀转速范围 转速 2,500 / 4,000

全自动滚削工艺,使用带有 V 型卡钳的上下料装置

关于埃马克

逆向思维的创新加工技术创立了埃马克公司的行业领先地位。1992年埃马克公司匠心独具,首次推出构思巧妙的倒立式车床,大获成功。此后,埃马克公司再接再厉,又研发出了新的倒立式多功能生产中心。如今,埃马克已名符其实成为世界上倒立式机床举足轻重的制造商。

埃马克集团总部设在德国萨拉赫市,传统悠久,机床制造经验丰富。其工艺技术全面而完善,能为用户提供加工盘类件、轴类件和箱体类零件的机床和生产系统。不管是车床,还是磨床、滚齿机、激光焊接机或是加工中心——埃马克集团几乎能为所有的应用提供最佳的生产方案。

了解更多关于埃马克的信息,请访问:www.emag-china.com

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息