基于PLC的台式钻床的自动化控制系统研究

2019-3-4 来源:陕西工业职业技术学院 作者:司昌练,罗 梅

摘 要:为满足机床加工需求和提高加工效率,将传统台式钻床加工方式进行改造,设计了一种基于 PLC 自动化控制的钻床加工系统。以PLC作为控制器,换向电磁阀、伺服电机、液压缸为驱动设备的控制方法,重点讲解了液压回路、控制系统的硬件组成、电控原理以及PID参数对控制电机影响。最后,成功连接整个控制系统回路,并进行钻床调试和实验。实验数据表明:该钻床自动化加工控制系统设计合理,能够达到实际加工要求。

关键词:台式钻床;控制系统;液压回路 PLC

引言

随着经济的不断发展、智能制造技术不断完善,对工件加工精度提高了要求,特别是机床和钻床加工。因此,自动化加工系统进一步提高和改善,对工件加工具有重要的意义。

目前,在传统制造行业中,传统钻床加工存在了很多不足之处急待解决:第一,传统钻床加工过程中自动化不足,面对大批量产品需要加工时,加工速度很低;第二,面对极其恶劣的加工环境下,工人加工效率低;第三,自动化程度低,直接影响到零件加工精度低下,增加了生产成本等[1]。因此,对自动化加工系统的研究是我们当前主要任务,国内外也有很多专家取得了突破。例如:夏长富[2]研究的西门子 S7-200 PLC 的气动控制摇臂钻床,阐述了其工作原理,设计出电气原理图;邓昌奇[3]对数控钻床的自动化控制系统进行了设计与应用,对钻床装置结构和控制系统进行了优化,实验数据也能很好地验证其检测效果;许家忠、王东野[4]等研究了一种基于嵌入式控制器的数控钻床控制系统,采用了VC软件对控制系统的上位机界面进行了编写,并且采取了一种新的算法SA对加工路径进行了优化设计;国外也有相关研究,日本钻床研究院[5]设计了一款主轴自动化控制系统,实现了多轴控制、主轴进给速度控制,提高了主轴转速和进给速度。

本文设计的自动化台式钻床加工控制系统主要是建立在传统钻床加工基础之上,进行了一些改进。电机与主轴之间是通过皮带进行传动,电机转动带动主轴旋转;而钻床 Z 向垂直进给运动主要是通过液压缸进行传动。控制系统的改进创新点在于:①系统控制电机采用伺服电机,可以精度控制进给位置和速度;②控制过程中主要采用PID算法进行闭环控制。

1 、台式钻床平台的搭建及系统控制要求

1.1 钻床结构组成

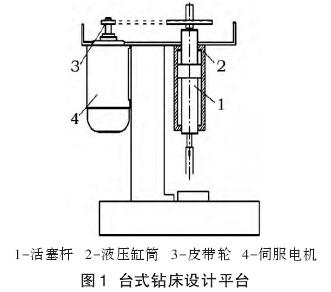

如图1所示,是设计的一款台式钻床模型图。其主要组成结构有:活塞杆、液压缸筒、皮带轮、伺服电机等等。电机与主轴之间是通过皮带进行传动,电机转动带动主轴旋转;而钻床 Z 向垂直进给运动主要是通过液压缸进行传动。

1.2 系统控制要求

将待加工的工件放到台式钻床工作台上,调整X、Y(即前后、左右)方向的方向轮,待工件位于钻头垂直正下方时,启动电机开关,使得主轴开始转动,然后按下液压泵电机开关,启动液压泵电机,最后按下进给运动开关,使得钻床开始对工件进行加工处理。台式钻床加工工件具体工步顺序要求如下:加工工步要求:

(1)工作台X、Y方向水平移动情况:X方向移动是靠导滚珠丝杠完成的,Y方向移动也是靠滚珠丝杠完成的,两者都是由手动操作方向轮来精确调节工件的具体位置。

(2)变频调速[5-6]:控制过程中采用变频器进行调速,提供准确的速度控制,便于控制钻床快进、工进、快退。

(3)工件整个加工过程可以分两种方式来完成:

①自动循环加工:按下启动按钮,钻床按照事先设定的控制程序连续完成对工件加工,直到按下停止按钮,否则加工工作一直进行;

②手动操作:在设计过程中,钻床启动、停止、主轴快进、工进、快退等 5 个动作步设置 5个按钮分别控制钻床每一步工序。

(4)当按下钻床启动按钮后,钻床主轴快进、工进、快退等工序过程必须设置行程开关,且每个动作相互之间必须有互锁作用。

(5)在加工过程中,控制活塞缸运动的液压缸密封性良好。

2 、液压回路设计

2.1 液压回路基路本组成

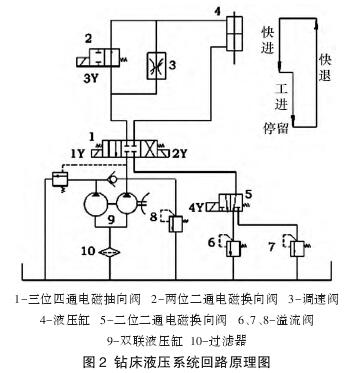

液压回路基本组成部分包括五大部分:液压装置、介质、执行元件、控制元件、辅助部分[6]。本文设计的台式钻床活塞杆机构由液压缸筒控制,其系统控制原理图如图2所示。

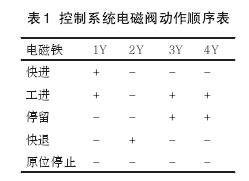

钻床系统控制原理图分为两部分:第一部分(图 1所示)伺服电机4、控制皮带轮3,从而带动主轴转动;第二部分(图2所示),当工件到达指定加工位置时,三位四通电磁换向阀1左侧1Y得电,液压油快速进入,实现主轴快进工序;快进结束后,三位四通电磁换向阀1Y、二位二通电磁换向阀3Y、以及两位三通电磁换向阀4Y同时得电,此时主轴进入工进;当加工完成后,三位四通电磁换向阀 2Y 得电,二位二通电磁换向阀 3Y、以及两位三通电磁换向阀 4Y 失电,此时主轴进入快退状态。整个加工过程液压控制回路电磁铁动作顺序如表1所示。

2.2 液压元件选型‘

本文设计台式钻床控制系统中主要相关元器件型号如表2所示。

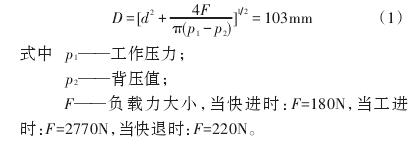

2.3 液压缸内部直径计算

根据实际加工过程中负载大小p1=4MPa,在主轴进行工进过程中,为了防止在工进结束后继续前进,特此在回油路中增加背压阀,且压力值 p1=0.9MPa,活塞杆直径d

=100mm。根据公式可得液压缸直径为:

3 、台式钻床电控系统设计

3.1 系统硬件组成

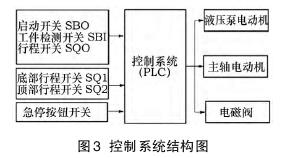

基于PLC的台式钻床控制系统的基本组成结构包括主控器 PLC以及外部输入输出设备。设计过程中主控制器采用三菱PLC,它包括电源、I/O、存储器以及通讯端口;输入设备包括传感器、控制按钮、行程开关;输出设备主要包括换向电磁阀、电动机、继电器以及负载(例如报警灯,鸣笛等[8])。控制系统基本组成结构如图3。

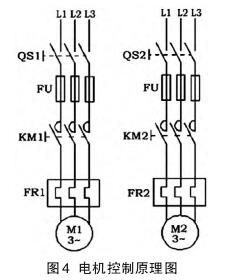

3.2 电机控制原理

如图 4 所示,是控制钻床主轴电机 M1H 和控制液压泵电机 M2 原理图。其中 QS1 和 QS2 表示控制电路中的断路开关;FU表示熔断器;接触器KM1、KM2为接触器开关,主要受 PLC 中 KM1、KM2 线圈控制,当线圈得电时,接触器开关闭合,相反接触器开关断开;热继电器FR1、FR2主要是起到保护电机的作用。

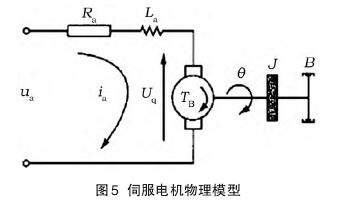

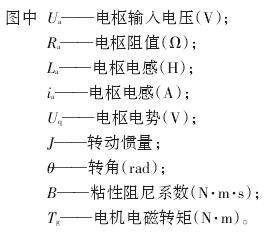

3.3 伺服电机

PID控制在自动化加工台式钻床控制系统中,主轴的转速受伺服电机 M1 控制,加工过程中,主轴转速的稳定性至关重要,直接影响到工件加工精度。因此电机伺服控制对主轴的转速具有重要的意义。如图5所示,为电机的物理模型。

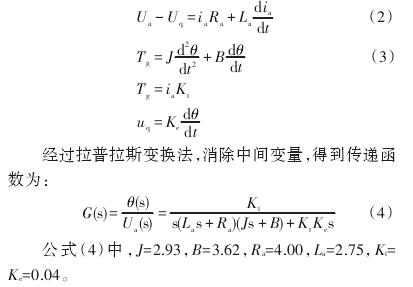

根据牛顿第二定律及基尔霍夫定律[8],对图5 示意列出方程组:

3.4 系统PLC编程

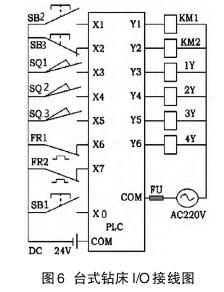

台式钻床自动化加工控制系统主要有两种控制方式:手动开关控制和触摸屏控制。主控器三菱 PLC 上的 I/O 口作为输入、输出,控制着整个钻床动作。

①在手动控制情况下,通过开关来控制钻床启动和停止,方便手动调试和检修;

②在触摸屏控制方式下,有单周期和自动循环选择,通过点击触摸屏软开关向触摸屏辅助继电器发出命令,从而控制输出线圈通断;其中 X0急停命令,X1 为启动命令,X2

、X3、X4、X5 为相应的检测信号。经上述分析,列出控制系统plc的I/O分配如表3所示。

其中,开SB1控制钻床急停,SB2控制钻床启动,SQ1、SQ2、SQ3别表示主轴快进、工进、快退等限位开关,具体如图6所示。

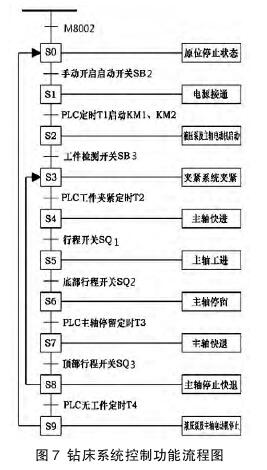

3.5 系统控制流程分析

如图 7 所示,钻床自动化加工控制功能流程图,包括了主轴电机启动、液压泵点击启动、快速进给运动、工进运动、主轴停留、主轴快退、主轴停止等[5]。具体每一步工序分析如下:

(1)电机启动:当初是脉冲 M8002 作用时,系统处原始状态,当给PLC命令时,KM1、KM2线圈得电,此时定时器 T1 定时,时间到时接触器开关 KM1、KM2 闭合,主轴电机和液压泵电机主控线路接通,电机瞬间启动;

(2)快进工序:当检测到工件时,按下检测工件按钮 SB3,此时工件被加紧,夹紧后定时器 T2 定时,到达定时时间时,PLC发出命令,主轴快进;

(3)工进工序:当主轴在快进的过程中压下行程开关SQ1时,此时PLC发出命令,主轴处于工进状态;

(4)停留工序:当主轴在工进的过程中压下行程开关SQ2时,此时PLC发出命令,主轴处于暂停状态;

(5)快退工序:当主轴暂停状态时,定时器 T3开始计时,到达指定时间后,主轴开始快退,定时器T4开始计时,到达指定时间后,主轴停止。

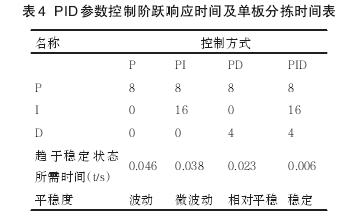

4 、样机实验

自动化台式钻床控制系统监控建立在工业组态基础上,设计中我们采用MCGS的TPC1162Hi触摸屏作为本次试验的监控设备,在MCGS中建立搬运机械手变量和PLC变量得到控制界面见图8,并且将两者变量相互建立关系,将整个控制系统线路连接之后,设置电机驱动器不同的 PID 参数(表 4),通过操作上位机,最终测试出在不同PID参数下机械运行状态平稳程度,以及达到平稳状态所需要的时间(见表 4)。而且利用 Matlab仿真实际样机实验得出电机趋于稳定运行状态的最优参数,且Matlab仿真[10]PID控制阶跃响时间与实际样机测试基本吻合,证明我们本次设计结果的合理性。

5 、结论

本文以传统钻床为基础,对钻床控制系统进行设计和改进。介绍了液压传动和电控技术在台式钻床中的应用,给出了钻床结构图、液压回路、电机控制、以及PLC 的 I/O 分配。通过控制电机且不断调节 PID 参数,实现控制进给速度;最后组态王软件建立人机交互按界面,使得控制更加清晰、简单。该钻床自动化改造不仅保留了原钻床基本结构和工作性能,而且是对机械、电子技术的综合应用,实现了自动化加工。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息