加工中心主轴箱体制造工艺可靠性保障方法的研究 (中)

2017-6-30 来源:吉林大学 作者: 谭壮

第 3 章基于模糊评判的加工中心主轴箱体制造工艺

FMECA 工艺 FMECA 方法能够对加工中心主轴箱体制造工艺中各个工序的工艺故障模式进行分析,寻找引发工艺故障模式的原因,并针对各个工艺故障模式进行风险优先数评分,对风险优先数不符合规定要求的加工中心主轴箱体制造工艺故障模式制定改进措施,跟踪改进措施的有效性直到其风险优先数降低到符合规定要求为止,达到保障加工中心主轴箱体制造工艺可靠性的目的。当缺少加工中心主轴箱体生产过程中相关统计数据时,将无法客观计算出工艺故障模式的风险优先数,进而无法判别出风险优先数不符规定要求的工艺故障模式。为了解决上述问题,本章采用梯形模糊评判的方法对不同原因引起的工艺故障模式进行排序,并对加工中心主轴箱体整个工艺流程进行综合评判,为是否对整个工艺流程实施改进措施提供参考。通过实例分析,验证了该方法的可行性。

3.1 加工中心主轴箱体制造工艺 FMECA

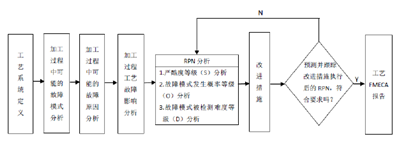

FMECA 是故障模式、影响及危害性分析(Failure Mode,Effects and Criticality Analysis)的简称,是用于归纳分析系统单元产生的故障模式、故障模式发生概率、严重程度及其影响后果的一种方法[68]。FMECA 由故障模式及影响分析(Failure Mode and Effects Analysis,FMEA)和危害性分析(Criticality Analysis,CA)两部分内容组成。上世纪五十年代初,美国一家飞机公司在产品研发阶段首先采用了 FMECA 方法,随着相关标准的制定,FMECA 方法在美国的航空航天以及船舶等领域得到了广泛的应用。上世纪八十年代,我国将 FMECA 理论引进了国内,经过研究与学习后,制定了一系列的标准并将其应用到了多个行业领域。 根据 FMECA 分析的对象不同可以分为功能 FMECA、硬件 FMECA、软件FMECA、过程 FMECA 等。通过工艺 FMECA 对加工中心主轴箱体制造过程中每道工序所有可能发生的故障模式、故障原因、故障模式产生的影响、发生概率以及被检测难度进行分析,根据风险优先数评分确定出薄弱工序并制定改进措施,对改进措施执行后的故障模式风险优先数进行预测或者跟踪,使各个工序的所有工艺故障模式风险优先数满足规定要求,从而达到保障加工中心主轴箱体制造工艺可靠性的目的。 根据国家军用标准的要求[69],加工中心主轴箱体制造工艺 FMECA 的分析步骤如下:

(1)对待分析的加工中心主轴箱体特点、功能及相关要求等进行分析; 绘制“工艺流程表”(用于分析加工中心主轴箱体每道工序的功能和要求)及“零部件-工艺关系矩阵”(对加工中心主轴箱体工序按各个特性进行分类),上述两个表格是工艺 FMECA 的前期准备工作;

(2)分析加工中心主轴箱体各个制造工序的工艺故障模式,常见的工艺故障模式有:尺寸超差、形状超差、变形、断裂等;

(3)对工艺故障原因进行分析,常见的工艺故障原因有:刀具磨损、夹具磨损、热处理时间不当等;

(4)对工艺故障影响进行分析,工艺故障影响包括对下道工序或者后续工序的影响、对部件或者整机的影响,常见的工艺故障影响有:无法加工表面,部件不合格、整机可靠性低等;

(5)对风险优先数( RPN )进行分析, RPN 值越大表明该工艺故障模式风险性越大,该工序越薄弱,RPN ?S ?O?D,其中 S 表示工艺故障模式的严酷度等级,O 表示工艺故障模式的发生概率等级,D 表示工艺故障模式的被检测难度等级;

(6)对于风险优先数或者 S 、 O 、 D 指标不符合规定要求的工序制定有效改进措施,降低 S 、O 、 D 指标和风险优先数 RPN ;

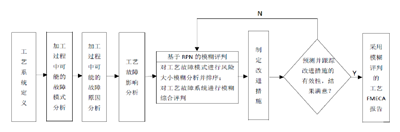

(7)预测或跟踪改进措施,直到风险优先数 RPN 满足规定要求为止; 将分析结果归纳整理,生成工艺过程 FMECA 报告,其主要内容包括:加工中心主轴箱体特征概述、工艺 FMECA 表格、结论及建议、相应的附表(如“工艺流程表”、“零部件-工艺关系矩阵”)等。 图 3.1 为加工中心主轴箱体制造工艺 FMECA 分析步骤的流程图。

图 3.1 加工中心主轴箱体制造工艺 FMECA 步骤

风险优先数( RPN )中的S 、O 、D 指标可参照国家军用标准[69]的评分要求进行打分,但是需要生产过程中的统计数据作为评分参考。当生产统计数据充足的时候,可以直接按照国家军用标准[69]对加工中心主轴箱体应用制造工艺FMECA 方法,对风险优先数不合规定要求的工艺故障进行改进并跟踪,直到其风险优先数降低到符合规定要求为止,达到保障制造工艺可靠性的目的。由于企业对制造工艺可靠性的重视程度不够或者某些型号加工中心主轴箱体属于小批量生产类型等原因,在执行风险优先数( RPN )中的 S 、O 、D 指标评分时会出现生产过程统计数据不足的情况,从而无法判别哪些工艺故障模式风险优先数不符合规定要求。为了解决数据不足的问题,本文提出梯形模糊数评判与工艺FMECA 相结合的方法。

3.2 梯形模糊数评判方法

3.2.1 相对风险程度梯形模糊数评判方法

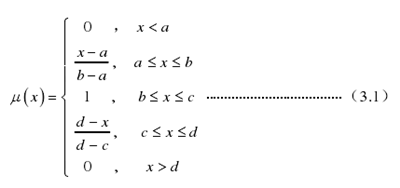

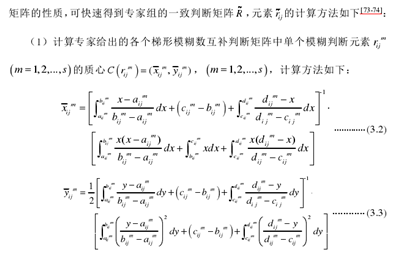

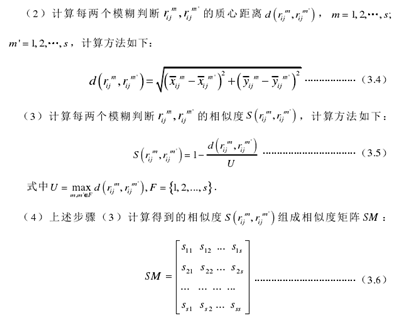

相对风险程度梯形模糊数评判方法是将专家组对加工中心主轴箱体各个工艺故障模式的定性比较转化为定量计算的一种方法。梯形模糊数评判是一个向量,而不是单一的具体数值点,因此具有较高的判断准确性。本文定义梯形模糊数为M ,其隶属函数 μ(x) : R-[0,1] 如下[70-71]:

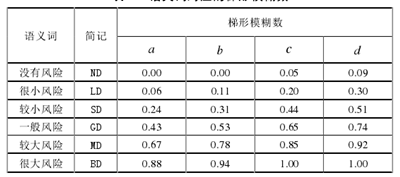

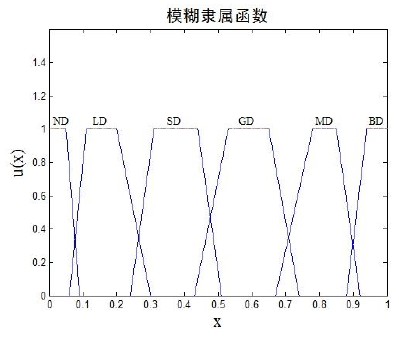

式 3.1 中a<b<c<d a 表示梯形模糊数 M 的上界,d 表示梯形模糊数 M 的下界,闭区间[b,c]表示梯形模糊数 M 的中值,当b ?c 时,梯形模糊数 M 也被称为三角形模糊数,(d? a)的值越大表示梯形模糊数 M 的模糊程度越强,通常用 M?(a,b,c,d) 表示梯形模糊数。 本文邀请了一组加工中心主轴箱体生产领域的专家,专家组应由工艺设计人员,质保人员、车间检测人员等组成。以风险优先数( RPN )为指标对加工中心主轴箱体制造工艺过程中所有可能发生的工艺故障模式进行评价,专家组进行评价时需采用本文规定的以下语义词:“没有风险”、“很小风险”、“较小风险”、“一般风险”、“较大风险”、“很大风险”。梯形模糊数 M?(a,b,c,d) 可以对上述语义词进行定量表示,为便于计算,本文将模糊数 M 中 a、b、c、d 四个分位数的取值局限于? ?0,1 区间内,具体数值由专家组确定,即上述每个语义词的四个分位数a、b、c、d 都是通过专家组加权平均的方法得到,本文所规定的语义词所对应梯形模糊数如表 3.1 所示。

表 3.1 语义词对应的梯形模糊数

表 3.1 中的各个语义词模糊数隶属函数图像如图 3.1 所示,图中的折线代表了相应语义词的隶属函数。

图 3.1 语义词对应的梯形模糊函数图像

3.2.2 工艺系统模糊综合评判方法

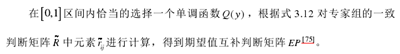

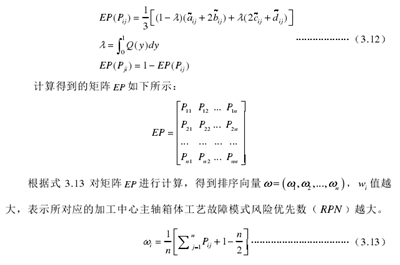

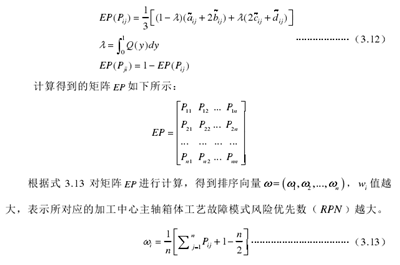

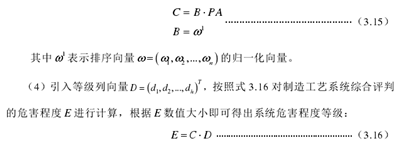

对加工中心主轴箱体的整个制造工艺系统实施模糊综合评判,可以为是否对薄弱工序实施改进措施提供参考,具体方法如下所示[76]:

(1)建立制造工艺系统综合评价的评判等级,等级V 是对加工中心主轴箱体工艺故障模式状态的 h 个评价决断即 ? ?1 2, ,...,hV ?v v v ;

(2)以上述评判等级为标准,专家组对加工中心主轴箱体工艺故障模式集合? ?1 2= , ,....,nA A A A 中各元素进行评判,并根据各个专家的权重得到评判矩阵 PA ,? ?1 2 ,...,i i i ihPA ?? ? ? 表示工艺故障模式iA 的评判集iPA ,集合中ij? 表示工艺故障

3.2.3 采用模糊评判的工艺 FMECA 分析流程

采用梯形模糊评判方法的加工中心主轴箱体制造工艺 FMECA 的分析流程可概括为图 3.2 所示,其主要区别是将工艺 FMECA 原有的风险优先数( RPN )评分改为梯形模糊评判,相应的工艺 FMECA 表格也会进行修改,各流程的具体内容可参考本章的实例分析。

图 3.2 采用模糊评判的加工中心主轴箱体制造工艺 FMECA 流程

3.3 实例分析

本文以某型号加工中心主轴箱体(如图 3.3 所示)制造工艺为例,结合图 3.2中的分析流程对其应用基于模糊评判的制造工艺 FMECA 方法,从而能够在缺少生产过程统计数据的情况下,确定出薄弱工序并制定相应的改进措施,达到保障加工中心主轴箱体制造工艺可靠性的目的。为了便于理解和表达,本文以该型号加工中心主轴箱体的 2 道工序出现的 4 种故障原因引起的工艺故障模式为例进行分析。

图 3.3 某型号加工中心主轴箱体

3.3.1 系统定义

加工中心主轴箱体是承载主轴的关键零件,其制造精度对整机的加工精度有着重要影响;该型号主轴箱体毛坯为铸件,体积较大并且加工精度要求高,加工过程中装夹费时费力,而且运输困难,具有较大的加工难度。 3.3.2 “工艺流程表”及“零部件-工艺关系矩阵”的绘制

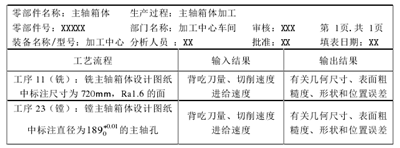

绘制“工艺流程表”(见表 3.2)及“零部件-工艺关系矩阵”(见表 3.3)。

表 3.2主轴箱体工艺流程(部分)

表3.3 零部件-工艺关系矩阵(部分)

3.3.3 分析主轴箱体工艺故障模式、原因及影响

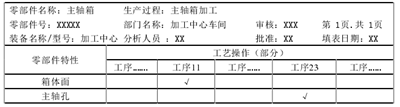

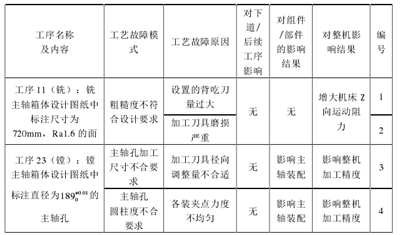

对加工中心主轴箱体各工序可能发生的工艺故障模式、相应的工艺故障原因及影响进行分析,并以故障原因为单位对工艺故障模式编号(见表 3.4)。

表 3.4 主轴箱体工艺故障模式、工艺故障原因及影响(部分)

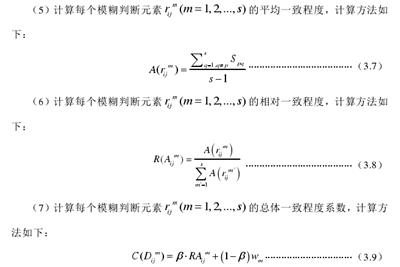

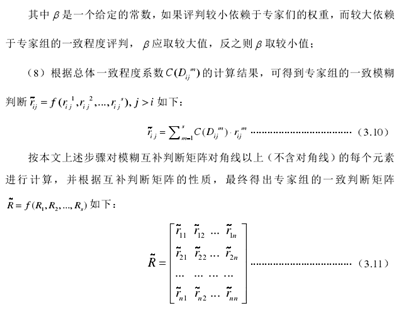

3.3.4 模糊对比评判计算

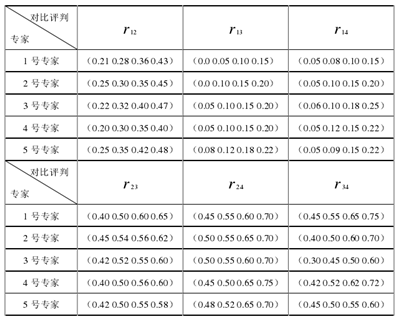

以风险优先数( RPN )为模糊评判原则,本文共邀请 5 位加工中心主轴箱体制造领域专家对所编号的工艺故障模式进行评判,根据工作年限、职称、学历等赋予各专家的权重如表 3.5 所示。根据互补判断矩阵的性质,专家组只需要给出对角线以上的评判元素即可,具体评分如表 3.6 所示。

表 3.5 专家权重分配

表 3.6 专家组模糊对比评分

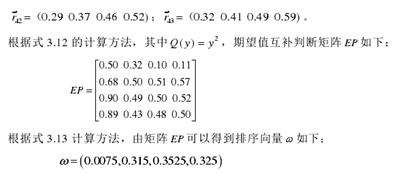

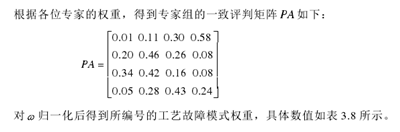

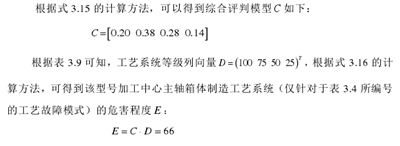

根据? 计算结果可以发现,编号为 3 的加工中心主轴箱体工艺故障模式即由加工刀具径向调整量不合适引起的主轴孔加工尺寸不合要求,是表 3.4 中所编号的工艺故障模式中风险最大。 3.3.5 模糊综合评判计算

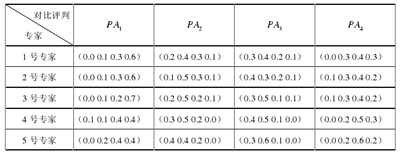

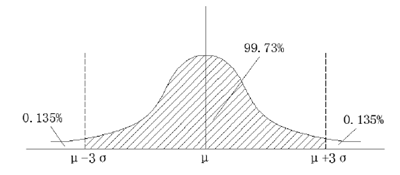

对加工中心主轴箱体制造工艺系统实施模糊综合评判,建立评判等级V??风险很高,风险较高,中等风险,轻度风险?,邀请上述 5 位专家对表 3.4 中全部工艺故障模式进行评判,评分如表 3.7 所。

表 3.7 专家组模糊综合评分

表 3.8 编号的各工艺故障模式权重分配

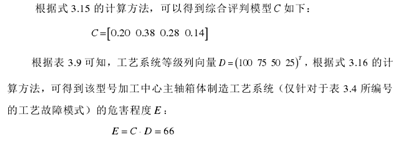

由表 3.9 可知,该型号加工中心主轴箱体制造工艺系统(仅针对表 3.4 所编号的工艺故障模式)风险较高,因此有必要针对薄弱工序采取改进措施,减少工艺故障的发生,比如对工序 23 建立关键工序质量控制点。

表 3.9 系统评判等级与改进措施

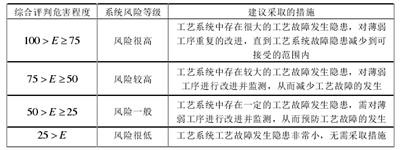

3.3.6 基于模糊评判的工艺 FMECA 表格

根据模糊评判的结果,针对不同工艺故障原因引起的加工中心主轴箱体制造工艺故障模式采取改进措施,直到发生的工艺故障模式风险程度降低到符合规定要求为止。例如针对工序 23 中的工艺故障模式“主轴孔加工尺寸不合要求”采取了“合理调整加工刀具径向调整量,调整完之后进行检查,对该工序建立关键质量控制点”的改进措施,对改进措施进行跟踪后,专家组对其风险评价为“风险很小”,验证了改进措施的有效性。将上述工作内容进行整理,制定采用模糊 评判方法的加工中心主轴箱体制造工艺 FMECA 表格(如表 3.10 所示,见下一 页)。

表 3.10 采用模糊评判的加工中心主轴箱体工艺 FMECA 表(部分)

3.4 本章小结

本章介绍了加工中心主轴箱体制造工艺 FMECA 实施流程,以风险优先数为判原则对以故障原因为单位的工艺故障模式应用梯形模糊数评判方法,通过对其风险程度的两两比较并对专家组评分进行计算,从而得出各工艺故障模式的风险程度排序,对加工中心主轴箱体整个制造工艺系统进行综合评判,确定出系统风险等级,为是否实施改进措施提供依据。本章以某型号加工中心主轴箱体的制造工艺为例,对其应用了基于模糊评判的制造工艺 FMECA 方法,得出各工艺故障模式风险排序以及整个制造工艺系统的风险评判等级,制定了针对各个工艺故障模式的改进措施,并对改进措施的有效性进行了验证,从而降低了整个工艺系统的风险等级,达到了保障加工中心主轴箱体制造工艺可靠性的目的,也验证了基于模糊评判的加工中心主轴箱体制造工艺 FMECA 方法的可行性。

第 4 章加工中心主轴箱体制造过程控制图分析及软件编制

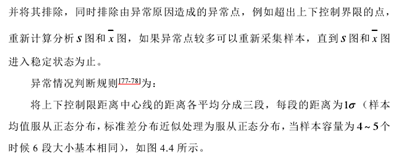

工艺 FMECA 方法能够针对发生的工艺故障采取相应改进措施,实现对加工中心主轴箱体制造工艺可靠性进行保障的目的,具有直接有效的特点,但工艺FMECA 方法并不能在工艺故障发生之前及时发现生产过程中存在异常因素,所以无法对工艺故障的发生起到预防作用,因此本章将研究以预防工艺故障发生为目的的控制图分析方法,从而弥补工艺 FMECA 方法所存在的不足。 控制图分析方法又被称作统计过程控制(SPC),可以在工序质量特性值符合规定要求的情况下判断出加工中心主轴箱体制造过程是否存在异常因素。若不存在异常因素,可以通过控制图对加工中心主轴箱体制造过程进行监控,从而保障加工中心主轴箱体制造过程处于稳定状态;若存在异常因素,通过对异常因素的排查能够预防或者减少工艺故障的发生,使生产过程处于稳定状态,从而提高加工中心主轴箱体制造工艺稳定性。判断工序质量特性值分布异常的条件较多,为了能够降低操作人员工作强度,并能快速准确的判别加工过程是否处于稳定状态,本章采用 MATLAB 的 GUI(图形用户界面)编制了加工中心主轴箱体制造过程控制图分析软件。

4.1 加工中心主轴箱体制造过程控制图分析

4.1.1 控制图分析原理

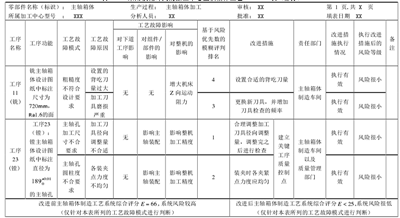

控制图分析方法[77]是美国 W. A. Shewhart(休哈特)以预防工艺故障发生为原则首创的控制过程工具,也被称为统计过程控制(Statistical Process Control, 简称 SPC)。W. A. Shewhart 认为产品的质量特性值在生产过程中存在着波动,引起波动的原因有两种:一种是生产过程中固有的偶然因素所造成的偶然波动,另一种是非生产过程中固有的异常因素(也称系统因素)所造成的异常波动。偶然因素一直存在于生产过程中并且无法避免,但是对产品质量影响较小;而异常因素是时断时续的存在于生产过程中并且对产品质量影响较大,但可以避免。因此在生产过程中应利用控制图分析方法准确判断出系统因素所造成的波动是否存在,如果存在异常波动应尽快寻找并排除引起异常波动的系统因素,从而能够预防或者减少工艺故障的发生,保证生产过程的稳定。

文27

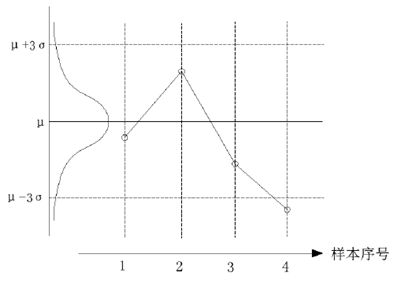

图 4.1 正态分布曲线

图 4.2 工序样本质量特性值描点图

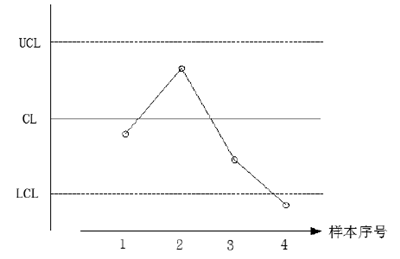

图4.3 控制图形式

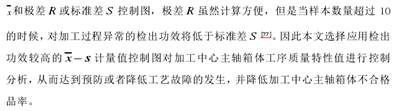

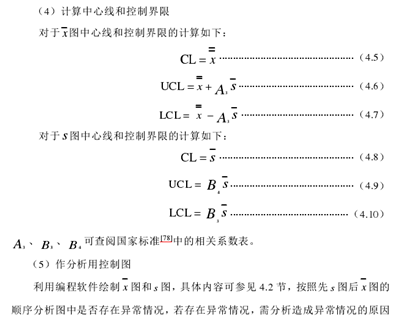

控制图可以分为分析用控制图和控制用控制图,分析用控制图是用于判别生产过程中是否存在异常情况以及工序能力指数是否符合要求,控制用控制图是以当前稳定的生产状态衡量后续生产的工件质量特性值是否稳定。控制图又可以分为计量值控制图、计点值控制图以及计件值控制图。计量值中应用较多的是均值

4.1.2 加工中心主轴箱体制造工序控制图分析流程

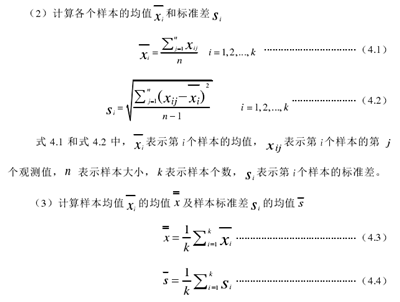

目前控制图分析方法已经形成相应的国家标准以及国际标准[78-80],根据标准的要求,加工中心主轴箱体制造工序控制图分析流程如下: (1)准备工作:确定所要分析加工中心主轴箱体制造工序的质量特性值 X,根据生产情况按一定的时间间隔采集样本,并根据时间顺序进行分组和排序,样本容量 n 为 4 ~ 5个,并保证样本容量相同,样本个数 K 为 20 ~ 30 个,记录采集到的样本数据。

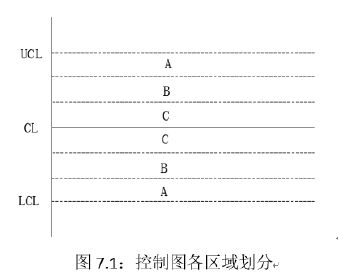

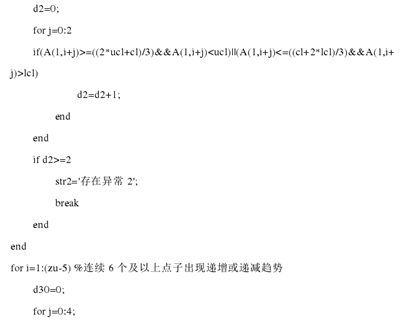

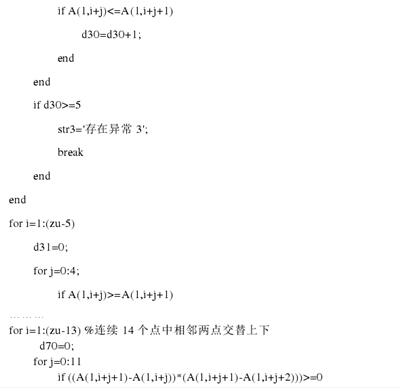

1)有 1 个点落在区域 A 之外;

2) 连续 3 个点有 2 个点落在 A 区;

3) 连续 6 个及以上的点出现递增或者递减趋势;

4)连续 9 个及以上的点出现在中心线同一侧;

5) 连续 5 点中有 4 点落在中心线一侧的 C 区之外;

6) 连续 8 点落在中心线两侧并且未落在 C 区内;

7) 连续 14 个点中相邻点交替上下;

8) 连续 15 点落在中心线两侧的 C 区内;

9)点子呈现周期性变化。

图 4.4 控制图区域划分

(6)判断该加工中心主轴箱体制造工序质量特性值及控制图修正后的工序能力指数是否符合规定要求,对其它要求的判断可根据实际生产情况进行。如果有生产要求不符合规定的情况,应对相关生产因素进行调整,最终将分析用控制图的控制界限延长从而转为控制用控制图。

(7)作控制用控制图对加工中心主轴箱体生产过程进行控制,按流程(1) 中确定的采集样本方法采集后续生产的样本数据,并在控制用控制图中描点, 判断是否存在异常。

(8)一段时间后应根据实际质量水平对控制用控制图的中心线和控制界限进行修正。

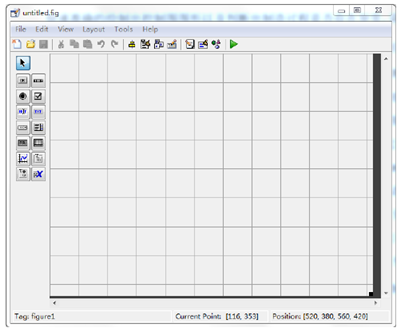

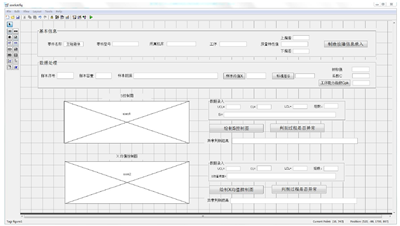

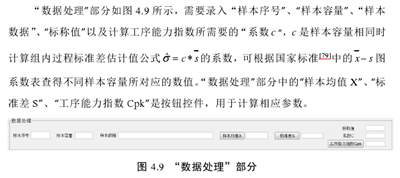

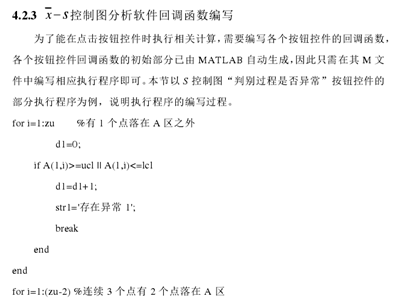

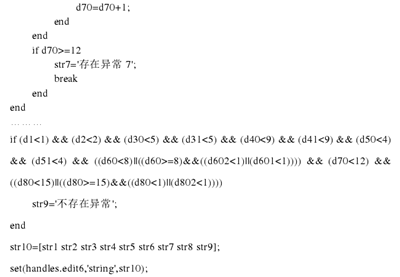

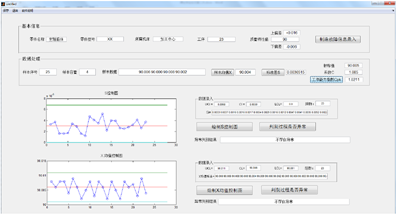

该软件应具备数据录入、数据计算、图形绘制以及制造过程异常判断等功能,同时能够记录加工中心主轴箱体制造过程发生的工艺故障模式、工艺故障原因及影响等,为技术人员提供统计数据,当记录的数据足够丰富时可以直接应用于工艺FMECA 分析中而不需要采取模糊评判等数学方法,从而简化分析过程。 目前编程语言种类丰富如 Java、C、C++、Visual Basic、MATLAB 等,且具备各自独特的优点,因此根据不同的编程要求及应用领域选择合适的语言可以提高编程效率并获得运行稳定的程序。MATLAB 是一种广泛用于数据分析、数值计算、数据可视化、建模仿真、算法开发等多个方面的高级计算语言和交互环境,并且提供了大量现成的函数,具有计算效率高、编程效率高、操作方便等优点[83]。因此本文采用 MATLAB-GUI(图形用户界面)编制加工中心主轴箱体制造过程x ?s 控制图分析软件。 MATLAB-GUI 指的是 MATLAB 图形用户界面(Graphical User Interfaces,GUI)设计。本文以 MATLAB7.10 版本为例介绍 GUI 设计窗口,如图 4.5 所示。GUI 设计窗口的上方为菜单栏,包括“File”、“Edit”等6个菜单项;菜单栏下方为工具栏,用于打开布局编辑器、打开菜单编辑器等;网格区的左侧为控件工具箱,包括按钮、可编辑文本框等控件对象;网格区为设计区,用于布置菜单和控件对象。

图 4.5 MATLAB 7.10 版本的 GUI 设计窗口

图 4.6 加工中心主轴箱体 x?s控制图分析软件的界面布局

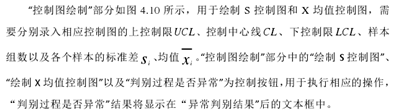

图 4.10 “控制图”绘制部分

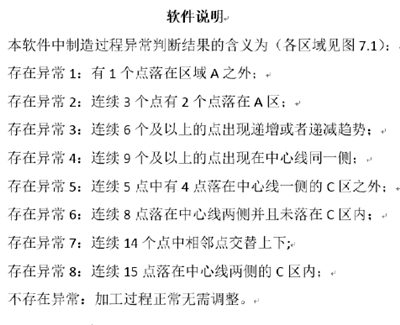

“菜单”部分如图 4.11 所示,包括“保存”、“退出”、“软件说明”三个功能,“保存”功能是将整个软件界面以图片形式进行保存,“软件说明”是点击之后弹出 word 文档如图 4.12 所示,用于说明或者解释软件的一些信息,对于4.1.2 节中异常判断原则中的点子呈现周期性变化,需要通过对控制图形状观察可得。

图 4.12 软件说明

满足所要求的功能,并且参数计算及异常结果的判断均准确无误,由于下一节将进行实例分析,因此本节对软件调试验证的具体过程不进行详细描述。 4.3 实例分析

4.3.1 数据采集与处理

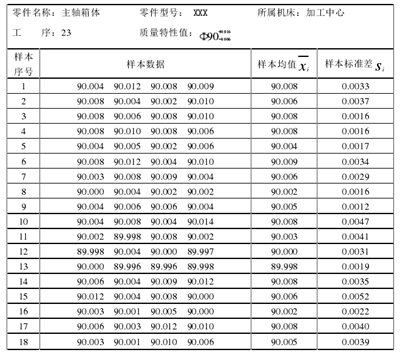

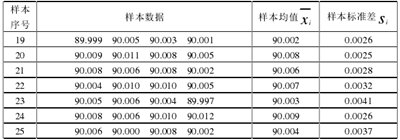

根据 4.1.2 节中的要求,采集了某型号加工中心主轴箱体制造工序 23 的样本,样本数量为 25 组,样本容量为 4,并对样本数据进行了计算处理,具体数据如表 4.1 所示。

表 4.1 数据记录表

4.3.2 控制图参数计算

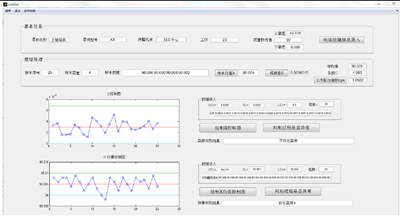

4.3.3 作分析用控制图及控制用控制图

件的判别结果可以发现第 12 个样本和第 13 个样本均值超出控制界限,因此需要查找造成点子出界的异常原因,通过调查发现是工人师傅未能按规定要求及时调整加工刀具的调刀量,因此需要让操作工人严格遵守生产规定进行操作。 将异常点即样本 12 和样本 13 的均值和标准差排除,对剩余的 23 个样本重新绘制控制图,并按照式 4.1-4.10 计算新的控制界限,如图 4.14 所示,可以发现 S

图和 x 图均无异常,且样本数据均符合生产要求,工序能力指数 Cpk为 1.02,表明工序能力尚可,因此可以将去除异常点后的控制图作为控制用控制图,对后续生产进行控制,并经过一定时间后对控制界限进行调整。

图 4.13 绘制的分析用控制图

图 4.14 去除异常点后的控制图

4.4 本章小结

本章介绍了控制图分析方法的原理以及加工中心主轴箱体制造过程控制图分析步骤,利用 MATLAB-GUI(图形用户界面)编制了加工中心主轴箱体制造过程 x ?s 控制图分析软件,该软件具备数据录入、数据计算处理、绘制控制图、判断制造过程是否异常、记录工艺故障数据等功能,通过实例分析表明所编制软件能够准确快速计算样本数据、绘制分析用 S 图和 x 图、判断出加工中心主轴箱体制造过程是否存在异常,通过对异常因素和异常样本数据的排除可以生成相应的控制用控制图,用于监测后续加工中心主轴箱体制造过程的波动情况。因此本章所研究的控制图分析方法能够保障加工中心主轴箱体制造过程的稳定,预防制造工艺故障的发生,从而达到保障加工中心主轴箱体制造工艺可靠性的目的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻

专题点击前十

| 更多