航空整体叶轮五轴数控加工仿真及参数优化研究(上)

2016-11-21 来源:天津职业技术师范大学 作者:卢辉

摘要

航空整体叶轮的加工手段、加工精度和加工表面质量直接影响叶轮的工作性能,对发动机性能有决定性的影响。作为一种典型的通道类复杂高精度零件,其叶片间流道间距较小,叶片扭曲度大,其几结构复杂对加工造成很大困难,主要采用五轴数控机床进行加工。虽然目前进行了针对航空整体叶轮较多的加工仿真及参数优化研究工作,但仍存在如下问题:

(1)在参数优化研究方面,未考虑机床稳定性问题,在机床稳定的前提下开展加工参数优化研究,才能同时保证五轴加工的效率和质量。

(2)由于叶片扭曲大,通常CAM软件生成的数控程序只考虑刀具与工件的干涉,未考虑机床主轴与夹具、工作台的碰撞,不能完全确保刀具轨迹的正确性和机床的安全性,因而需要考虑具体工艺系统,进行更全面的几何仿真研究。针对以上问题,本文的主要研究工作如下:

1.基于VERICUT的航空整体叶轮加工数控仿真建模。

在VERICUT 环境下建立虚拟的数控机床实体、控制系统、刀库、坐标系统等,创建数控仿真环境,实现针对具体工艺系统的几何仿真,有效避免机床主轴、刀具与工作台、夹具之间碰撞。

2.提出基于齐次变换的航空整体叶轮数控程序后处理算法。

首先针对海德汉i TNC530数控系统的倾斜加工面功能,通过对CLSF刀位轨迹进行齐次变换运算,提出了机床运动坐标的数控程序后处理算法。使用UG NX8.5/Post Builder编写后处理文件,通过NC代码分析、VERICUT仿真验证后处理方法的正确性。

3.基于Cutpro9.0的工艺系统颤振稳定域获取。

首先采用力传感器和加速度传感器,通过锤击实验来获取机床-刀具和机床-工件的频响函数。然后采用Cutpro9.0的动力学仿真功能,在给定的径向切削深度(切宽)条件下,进行颤振稳定域仿真,获得表征主轴转速和轴向切深关系稳定域叶瓣图。

4.基于几何仿真和动力学仿真的切削参数优化。

在工艺系统颤振稳定域仿真的基础上,以切削时间为优化目标,切削深度、主轴转速、每齿进给量为实验因素,设计三因素四水平的正交试验,通过几何仿真获得切削时间。根据极差分析和方差分析,得出三组较短切削时间的加工参数。对初步优化得到的三组切削参数进一步进行动力学仿真,根据仿真结果确定最优工艺参数。

关键词:航空整体叶轮,几何仿真,动力学仿真,参数优化,正交试验

第 1 章 绪论

1.1 课题研究背景

航空整体叶轮是典型的通道类复杂零件,其叶片间流道间距较小,叶片扭曲度大,其几何结构复杂对加工造成很大困难。加工方法、加工精度和加工表面质量直接影响叶轮的工作性能,对发动机性能有决定性的影响。航空整体叶轮因其曲面的复杂性和加工精度高,使其成为典型的难加工零件[1-4]。

目前航空整体叶轮的加工一般采用数控多轴技术、电解技术、放电技术、铸造技术等加工方法。铸造加工整体叶轮的特点是成本较低,适用于大批量的叶轮生产。这种加工方法的不足之处在于会产生内部结构缺陷,如砂眼、气孔等。这可能导致叶片强度差,并最终影响成型零件的工作性能。电火花和电解加工可应用于各种难加工材料,加工稳定性高,零件质量较好。放电加工的缺点是加工效率低,成本高;而电解加工效率较高,但精度较低。数控多轴技术可以加工多种类型的叶轮,加工精度高,表面光洁度好,因此航空整体叶轮加工常采用数控多轴技术[5]。

对于航空铝整体叶轮来说,使用五轴机床进行高速切削是最佳的加工方法。但当前航空整体叶轮五轴加工过程仍存在很多工艺问题,比如叶轮粗加工效率低,薄壁件加工易出现颤振导致叶片表面光洁度差,切削参数选取不当导致刀具折断等。此外,到目前为止,切削参数的选择尚未有一个完善的方法理论进行指导,实际生产加工中切削工艺参数往往取决于工艺人员的经验。对于高速高精加工来说,尤其是叶轮具有复杂曲面薄壁类零件,往往很难获得预期的加工质量。其根本原因在于设定高速切削参数中没有考虑机床的动力学特性,没有考虑刀具振动对工件质量的影响,没有考虑机床各轴的行程极限和加速度方面的差异[6]。

1.2 课题的目的及意义

五轴加工航空整体叶轮过程中,刀轴变化频繁易发生碰撞,且叶片厚度薄容易发生颤振,这些因素制约着航空整体叶轮的高效高精加工。因此,本文通过建立VERICUT仿真环境检查刀具轨迹避免机床与刀具发生碰撞,使用cutpro9.0软件进行颤振稳定域分析和切削过程仿真,预测刀具振动、工件振动、切削力、表面粗糙度、主轴功率等,为合理地选择加工参数避免发生颤振,能够使五轴机床实现高速高精加工。本文研究内容有助于指导叶轮实际加工的切削参数的选择,能够为同类零件的加工提供参考,具有重要的工程应用价值。

1.3 国内外研究现状

1.3.1 高速切削技术研究现状

20 世纪 30 年代德国 Salomon 博士提出高速切削加工(HSM 或 HSC)概念,随着切削速度提高到一定峰值后,切削温度反而下降[7]。此后几十年高速切削加工的研究处于停滞状态。从 1950 年开始世界各国开始对高速切削加工展开大规模研究,主要是欧美发达国家、苏联、澳大利亚、日本等国家[8-10]。这一时期称为高速切削理论研究的探索阶段。到了 20 世纪 70 年代,高速切削加工进入应用基础研究阶段。1972 年到 1978 年美国洛克希德导弹与空间公司研究小组主要研究高速加工应用于生产加工的可行性[11]。1980 年代高速切削加工研究开始进入应用研究阶段。1979 年美国高级研究工程局开始对高速切削工艺系统做全面的研究,包括高速刀具、高速机床、高速工艺等方面[12]。1984 年至 1988 年德国研究技术部对高速切削金属和非金属材料、高速切削电主轴系统等研究,为高速切削技术应用于实际加工打下结实的基础[13]。进入 20 实际 90 年代后,随着直线电机,机床电主轴、高速切削刀具的出现,高速切削加工机床不断出现在国际市场,高速切削加工进入到工业应用阶段[14-17]。

相对于国外,国内对高速切削研究起步比较晚,从 1980 年国内各大研究机构和大学开始对高速切削进行全面研究。1980 年山东大学开始对高速切削中切削温度、切削力、切屑、刀具寿命等研究[18]。20 世纪 90 年代后,北京理工大学研究了高速切削的刀具与切削力[19],广东工业大学研究了高主轴转速的电主轴技术、直线电动机进给系统[20],天津大学和大连理工大学从切削原理方面入手研究高速切削加工[21]。尽管国内的高速切削技术与西方工业发达国家还有很大差距,但是经过国内大学的研究者努力和奋斗,国内也出现了一批高速切削机床,如大连机床厂生产的高速加工中心。

高速切削与传统加工相比具有以下优点,1)高速切削主轴转速高,切削速度快,单位时间内去除材料体积增大,缩短切削时间,提高加工效率。2)高速切削时,切削深度小,进给速度快,故其切削力小。3)高速切削时,切屑以很快地速度排除,带走大部分的热量,工件热变形小。4)高速切削中随着切削速度提高,切削力逐渐减小,而切削力是切削过程中振动的主要来源,因而减少切削振动,提高表面粗糙度。5)高速切削可加工淬硬材料,减少电火花放电加工。正是由于高速切削具有以上特点,高速切削技术广泛应用于航空航天、汽车、模具等行业,尤其是在航空行业应用最多。航空制造中大部分是轻合金材料,且大都是薄壁类零件,切削中容易变形。高速切削技术切削速度快,切削力小,特别适用于航空类零件加工。

1.3.2 数控加工仿真技术研究现状

用于数控仿真和切削参数优化方面的系统软件主要有以下两类:几何仿真软件和动力学仿真软件,几何仿真是完成数控程序的几何仿真、进行刀具与机床、夹具的碰撞检查以及对数控代码的优化。目前,关于数控加工几何仿真的研究已经很成熟了,并且有很多几何仿真软件应用于实际生产中。几何仿真软件最具代表性的软件是CGTEC公司的VERICUT软件[22]。VERICUT是交互仿真的NC程序数据去除材料过程。VERICUT软件仿真可以替换昂贵的NC数据验证过程,并且可以优化材料去除率。VERICUT通过仿真NC程序,可以减少或消除传统费时费力的数控程序试切验证过程。到了90年代很多CAD/CAM集成软件推出几何仿真模块,比如英国的Power MILL,美国的Master CAM, 德国西门子公司的UG NX等软件。这些CAD/CAM集成软件只能进行前置代码仿真,不能进行后置代码仿真。在国内,1994年6月哈工大研发的三维动态图形仿真器NCMPS[23]。1994年11月由清华大学和华中科技大学合作研发的HMPS[24]。北京航空航天大学开发的集成在CAD/CAM系列软件中的仿真模块。

动力学仿真则须通过仿真切削过程中的主轴功率、切削力等预测加工精度和加工表面质量,为调整和优化切削参数提供依据,最终达到优化结果。随着计算机仿真技术的发展和对切削原理的研究越来越深入,目前以优化切削参数为目的动力学仿真系统研究进展也很快。国外有加拿大UBC大学MAL实验室[25]开发的Cutpro9.0、英国的Meltal Max,其中Cutpro9.0软件可以利用虚拟现实和仿真技术对高速加工过程中的切削力、功率、扭矩、切屑厚度、振动情况等进行预测,以确定无颤振条件下的主轴转速、进给量和切深,在保证良好表面质量的前提下提高材料的去除速率。这些软件已在包括波音、加普惠等数十加跨国公司得到了广泛的应用,并取得了很好的效果。国内目前主要有北航自主开发的铣削加工动力学仿真系统Simu Cut和数控机床动力学特性参数测试与分析Dyna Cut系统。该系统功能与Cutpro9.0基本类似,且已在国内军工口几十家企业得到初步应用,不足之处是目前仅限于铣削加工仿真[26-27]。

1.3.3 切削颤振研究现状

切削过程由于主轴的旋转运动和刀具切削工件产生的切削力不可避免会出现振动情况。尤其是当切削参数选取不当或切削量过大时,刀具的振动会更加激烈。切削过程中产生的振动,会影响加工质量和生产效率,严重时甚至会导致刀具断裂,因此通常都是对切削加工不利的。切削振动主要表现在影响加工的表面光洁度、切削效率、刀具寿命、机床精度。多年来,国内外很多研究者对切削振动进行深入的研究,取得了可喜的成效。

在国外,Tobias[28]和Tlusy[29]通过对切削过程中的颤振现象的研究,提出了有关于主轴转速和切削深度的稳定临界切削深度表达式,并对铣削稳定性进行了时域分析。Y.Altintas[30]通过切削过程仿真建立动态铣削力的模型,提出了球头铣刀进行稳定切削的方法,从而得到了切削深度与主轴转速的颤振稳定分析解。该方法仅需要获取整个工艺系统的传递函数(FRF),切削力系数,径向切深及统刀齿数,通过较少量的计算得到较精确的稳定性曲线。由于该方法对方向系数做傅里叶变换后仅取零次谐波分量,因此该方法被称为零阶求解方法(Zero Oder solution, ZOA)。Sata T等[31]在机床-刀具和机床-工件等动力学模态参数对切削稳定性影响分析的基础上,给出了切削速度、每齿进给量和刀轴切削角度的控制策略,得出了一种预测和控制颤振的方法。Gagnol等[32]通过采用与速度无关的频响函数来实现颤振稳定域预测,提出的颤振稳定域预测模型中考虑了主轴转速对刀尖点频响函数的影响。

在国内,师汉民等人[33-35]提出切削中发生颤振时,振幅大到一定值之后趋于稳定,这是因为切削用量有限,当刀具振幅比较大时刀具有一部分已经脱离工件不参与切削。机床颤振振幅稳定模型主要受到两个非线性因素影响,第一刀具切削中脱离工件不参与切削,第二切削力的非线性特性。熊国良等[36]采用广义傅里叶级数法分析圆柱立铣刀的颤振问题,研究了主轴的陀螺效应对工艺系统稳定性的影响。石莉等[37]采用小波分析法对切削力信号进行分析,根据切削力的波动来预测切削颤振,得到产生颤振的切削力信号范围,从而给避免颤振提供一个参考。刘安民等[38]通过分析加工噪音来判断是否发生颤振,从分析颤振噪音中得到颤振频率,从而不需要测量机床-工件和机床-刀具的传递函数,就可以建立动态切削力模型,得到主轴转速和切削深度的稳定曲线。

1.3.4 切削参数优化研究现状

在国内,闫国琛[39]对S50C模具钢高速切削加工进行工艺参数优化研究,采用正交试验得出模具钢表面粗糙度影响因素的规律情况,并基于BP 神经网络和遗传算法进行工艺参数优化。陈展翼[40]通过高速铣削试验对钛合金TC4材料进行正交试验得到切削参数对表面粗糙度的影响规律,并利用遗传优化算法实现了铣削加工参数优化。黄豪[41]基于不同切削方式的切削原理是相同的理论,针对不同的切削方式建立统一的数学模型,在遗传算法中加入模拟退火算法算子,提出混合遗传算法并对其进行测试和验证。庄光法[42]对油管接箍内壁的车削加工中易发生变形超差,加工效率低下等问题,采用Deform软件和正交试验进行切削力预测得出切削因素对切削力影响的主次因素,并基于粒子群算法以最小圆度误差和最大生产率为目标进行切削参数优化。

在国外,H. Kurtaran[43]通过耦合响应曲面法(RSM)与开发的遗传算法(GA)以最小表面粗糙度为优化目标进行切削参数的优化。首先使用RSM建立表面粗糙度值的数学模型,再通过遗传算法进一步优化切削参数,最终得到最佳切削参数。Franci Cus[44]基于神经网络对切削参数进行多目标进行优化,通过充分考虑技术、经济等因素多目标优化。为了达到更精确的预测结果,该神经网络优化算法能够实现对重要的切削参数简单、快速和高效的优化。该方法适用于快速确定最佳切削参数的加工。Petropoulos[45]等提出使用几何规划方法进行数控车切削参数优化,该优化方法综合考虑机床的最大主轴功率和切削速度等因素,以最小生产成本为优化目标。但该模型约束条件多,计算量大,效率低下。Eskicioglu和Jha考虑了这个问题[46],提出了基于几何规划法和拉格朗日乘数法的算法,以减少约束数目,减少运算量。1.4 本文主要研究内容 航空整体叶轮的加工手段、加工精度和加工表面质量直接影响叶轮的工作性能,对发动机性能有决定性的影响。作为一种典型的通道类复杂高精度零件,其叶片间流道间距较小,叶片扭曲度大,其几何结构复杂对加工造成很大困难,主要采用五轴数控机床进行加工。虽然目前进行了针对航空整体叶轮较多的加工仿真及参数优化研究工作,但仍存在如下问题:(1)在参数优化研究方面,未考虑机床稳定性问题,在机床稳定的前提下开展加工参数优化研究,才能同时保证五轴加工的效率和质量。(2)由于叶片扭曲大,通常CAM软件生成的数控程序只考虑刀具与工件的干涉,未考虑机床主轴与夹具、工作台的碰撞,不能完全确保刀具轨迹的正确性和机床的安全性,因而需要考虑具体工艺系统,进行更全面的几何仿真研究。针对以上问题,本文的主要研究工作如下:

1.基于VERICUT的航空整体叶轮加工数控仿真建模。在 VERICUT 环境下建立虚拟的数控机床实体、控制系统、刀库、坐标系统等,创建数控仿真环境,实现针对具体工艺系统的几何仿真,有效避免机床主轴、刀具与工作台、夹具之间碰撞。

2.提出基于齐次变换的航空整体叶轮数控程序后处理算法。首先针对海德汉i TNC530数控系统的倾斜加工面功能,通过对CLSF刀位轨迹进行齐次变换运算,提出了机床运动坐标的数控程序后处理算法。使用UG NX8.5/Post Builder编写后处理文件,通过NC代码分析、VERICUT仿真验证后处理方法的正确性。

3.基于Cutpro9.0的工艺系统颤振稳定域获取。首先采用力传感器和加速度传感器,通过锤击实验来获取机床-刀具和机床-工件的频响函数。然后采用Cutpro9.0的动力学仿真功能,在给定的径向切削深度(切宽)条件下,进行颤振稳定域仿真,获得表征主轴转速和轴向切深关系稳定域叶瓣图。

4.基于几何仿真和动力学仿真的切削参数优化。在工艺系统颤振稳定域仿真的基础上,以切削时间为优化目标,切削深度、主轴转速、每齿进给量为实验因素,设计三因素四水平的正交试验,通过几何仿真获得切削时间。根据极差分析和方差分析,得出三组较短切削时间的加工参数。对初步优化得到的三组切削参数进一步进行动力学仿真,根据仿真结果确定最优工艺参数。

第 2 章 叶轮五轴数控加工几何仿真

2.1 概述

由于航空整体叶轮五轴加工过程中刀轴变化频繁,容易产生刀具干涉或过切现象。随着主轴的摆动或工作台的旋转,如果考虑不周全,主轴与工作台或主轴与夹具之间极易发生碰撞。为了解决这一问题,本节在VERICUT 环境下建立虚拟的数控机床实体、控制系统、刀库、坐标系统等,创建数控仿真环境,实现针对具体工艺系统的几何仿真,有效避免机床主轴、刀具与工作台、夹具之间碰撞考虑机床刀具与夹具、工件之间的碰撞,检查过切现象。

2.2 VERICUT软件简介

2.2.1 VERICUT简介

美国CGTEC公司的VERICUT软件是最具代表性的几何仿真软件。其主要功能是完成数控程序的几何仿真、进行刀具与机床、夹具的碰撞检查以及对数控代码的优化。VERICUT可以与世界上主流的CAM软件进行对接,主要解决模型转换、NC程序传输等问题,提高加工过程仿真的效率。随着数控技术在实际生产应用越来越多,VERICUT软件也得到了广泛应用。目前,国外很多大的航空公司汽车公司比如加拿大的庞巴迪公司、德国的大众汽车公司、美国的波音公司等都已经把VERICUT软件应用到生产实践中,在国内使用VERICUT的公司有青岛海尔股份有限公司、天津汽车模具股份有限公司、沈阳飞机制造公司[47]。

VERICUT是交互仿真的NC程序数据去除材料过程。VERICUT软件仿真可以替换昂贵的NC数据验证过程,并且可以优化材料去除率。VERICUT通过仿真NC程序,可以减少或消除传统费时费力的数控程序试切验证过程。它还可以优化程序中进给速度和主轴转速提高加工效率。这些能够为企业以较低的成本进行生产,创造更高的利润。VERICUT能够核实NC程序的准确性,能够确保加工完成的产品与设计的产品相匹配[48]。

2.2.2 VERICUT系统功能模块

1.验证与仿真模块

VERICUT模拟仿真可以进行5轴铣削,钻孔和线切割,以及车铣复合等仿真。类似加工零件的要求,VERICUT仿真也需要NC程序数据,毛坯模型,以及加工中所需的刀具模型。VERICUT几乎可以仿真任何格式的数控程序,比如G、M代码数据以及APT文件。验证处理的结果是加工完成的实体模型和错误信息报告的日志文件。仿真结果得到实体模型可以进行检测,查看零件的过切或欠切情况,还可以保存用作另一个NC程序的毛坯模型。日志文件记录着在模拟过程中任何加工误差和错误。VERICUT验证模块可以简化传统的试切验证过程,减少产品的生产周期,提高生产率。

2. 数控程序优化

VERICUT优化模块有自动和用户自动义两种方式,可以最大限度地提高材料去除率。VERICUT有恒定体积去除率和恒定切削厚度这两种优化方法。恒定体积去除率的原理是通过设定一个切削体积(Vol)来调节进给速度,

,其中ap为切削深度,ae为切削宽度,F为进给速度。当切削体积为零时,说明机床正在空走刀,没有切削工件,这样可以适当提高切削速度;当切削体积大于优化库中设定的值时,适当减少切削速度;当切削体积小于优化库中的值时,增加切削速度。恒定切削厚度的优化原理为通过变化进给速度来保持恒定的切削厚度,这种方法主要用于精加工。

2.2.3 VERICUT机床加工仿真过程

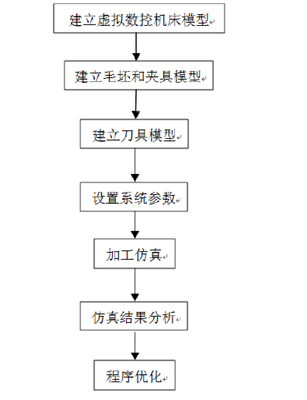

要在 VERICUT 中实现加工仿真,首先需要建立虚拟机床,选择控制系统,建立加工中所需的毛坯和加工刀具,然后输入 NC 数控程序,设置工件坐标系,开始仿真。仿真结束后,对仿真结果进行分析。仿真操作流程如图 2-1 所示。

图 2-1仿真操作流程图

1.建立虚拟数控机床模型

VERICUT软件中机床模型库中有许多常见的机床模型,包括了数控车床,三轴加工中心,五轴机床,电火花机床等。如果机床模型库中,没有所需的机床模型。可以通过三维建模软件或VERICUT软件进行建立机床模型,再通过VERICUT定义其机床的运动关系,这样就可以建立自己所需的机床。

2.建立毛坯和夹具模型

通过测量实际毛坯和夹具建立三维模型,导入到VERICUT软件中。建立夹具模型主要是检查机床刀具或主轴与夹具的碰撞情况。毛坯模型是VERICUT软件进行加工仿真的必备条件。

3.建立刀具模型

VERICUT仿真与实际加工一样也是需要刀具的。VERICUT软件中有建立刀具和刀柄的专用模块。

4.设置系统参数

在进行切削仿真之前,还需要设置一些系统参数,如工件坐标系,刀具换刀位置等。

5.加工仿真

建立完机床模型、夹具模型、刀具模型等,就可以导入NC数控程序进行加工仿真。

6.仿真结果分析

对于仿真结果,可以通过自动对比分析毛坯模型与设计模型的差值,从而得到过切与欠切的情况。还可以通过查看仿真日志文件,检查切削过程中机床与工件之间发生的碰撞情况。通过分析仿真结果对数控程序或装夹方案进行修改,以达到无错误的仿真结果。

7.程序优化

通过分析仿真结果,得到无碰撞无过切的数控程序后,使用VERICUT优化模块进行切削速度的优化,提高加工效率。VERICUT优化不会改变数控程序原有的刀具轨迹,只会改变进给速度和主轴转速。

2.3 建立VERICUT虚拟数控仿真环境

2.3.1 VERICUT虚拟机床的建立

VERICUT虚拟机床的建立过程就是对实际机床进行测量在三维软件中建立机床各部件的模型,导入到VERICUT软件中按照实际运动逻辑关系进行“装配”。VERICUT构建机床流程:第一建立机床各部件间运动关系;第二建立机床组件模型;第三设定机床相关参数。

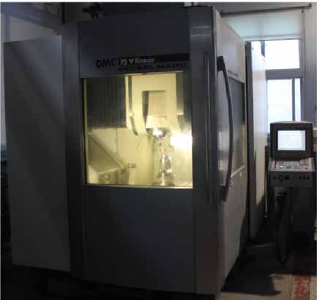

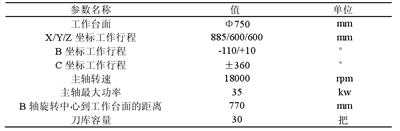

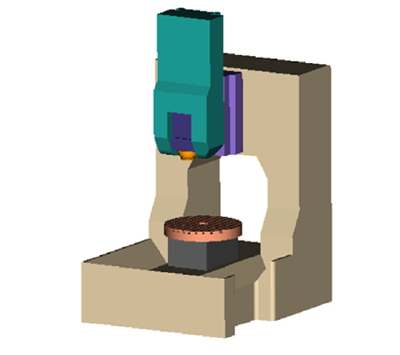

本文选用的是DMG公司的HSC75 linear五轴高速加工中心,控制系统是海德汉i TNC530。该五轴机床属于刀具摆动与工作台回转类型,如图2-2所示。其机床主要参数如表2-1 所示。

图 2-2 德玛吉 HSC75 机床

表 2-1 德玛吉 HSC75 机床主要参数

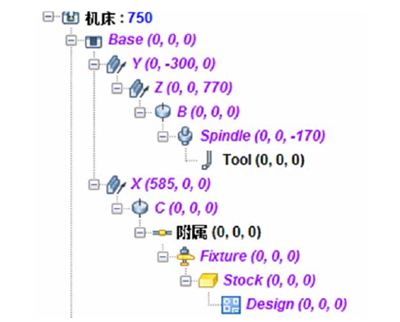

建立虚拟机床模型必须要了解机床各部件间的运动关系以及它们的依附关系,再将机床进行运动分解。通过分析机床的结构可知HSC75有两大运动链,主轴运动链和毛坯运动链。主轴运动链:Y轴依附于Base(床身),Y轴运动不影响Base的状态和位置变化;Z轴依附于Y轴,并会随着Y轴的移动而改变位置;B轴依附于Z轴,并会随着Z轴的移动而改变位置;主轴依附于B轴,并会随着B轴的移动而改变位置;刀具依附于主轴,并会随着主轴的移动而改变位置。即Base→Y→Z→B→Spindle→Tool。毛坯运动链:X轴依附于Base,X轴运动不影响Base的状态和位置变化;C轴依附于X轴,并会随着X轴的移动而改变位置;夹具依附于C轴,并会随着C轴的移动而改变位置;毛坯依附于夹具,并会随着夹具的移动而改变位置。即Base→X→C→Fixture→Stock。建立的机床组件树如图2-3所示。

图 2-3 HSC75 机床组件树

建立完机床组件树后,下面就需要添加机床各部件的3D模型。为了建模方便,本文将在UG软件中建立机床各部件的三维模型,然后导出STL格式的机床模型文件,添加到VERICUT中。在UG中建立机床模型的坐标系要和VERICUT中的机床坐标系一致,建立各个轴的模型时,须按照机床位于零点位置时各坐标轴的位置及状态来建模,这样能有效减少后续机床调试难度和时间。由于HSC75五轴机床的B轴旋转是机床主轴摆动,因此机床主轴在摆动过程中很容易与工作台、夹具等发生碰撞。这就要求机床各运动轴的位置关系一定要与实际位置相一致。而其他机床部件比如机床面板、机床外壳等可以进行简化建模或者不需要建模,这样可以减轻工作量提高VERICUT仿真速度。 导入机床部件模型文件后,还需要进行机床参数的设定,如机床机械原点、机床换刀位置、机床各轴行程范围等。打开“配置”——“机床设定”,按顺序进行设定碰撞检测、表、行程极限、轴优先、子程序、机床备忘录等参数。通过以上设置,就完成HSC75机床仿真模型建立如图2-4所示。

图 2-4 HSC75 机床仿真模型

2.3.2 VERICUT虚拟刀具库的建立

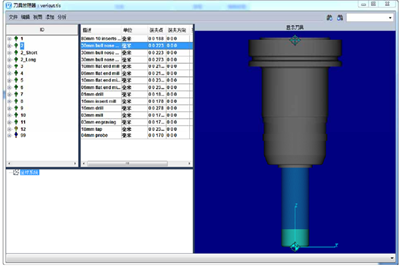

VERICUT软件中有专用于建立刀具和刀柄的模块,可以建立与生产加工一致的刀具和刀柄文件,如可以建立立铣刀、球头铣刀、盘铣刀、钻头等。选择“项目”→“刀具”命令,系统弹出图2-5所示的“刀具管理器”对话框。该对话框主要有4部分显示区域:刀具号、刀具参数区、图形显示区和信息提示区,每个不同的区域可相互作用。

图 2-5 刀具管理器对话框

在VERICUT系统中的“刀具管理”对话框中,用户可以根据具体应用场合定义不同的刀具类型,包括铣刀、车刀、镗刀、探针、线切割刀具共5种类型。本文研究用到的刀具都是铣刀,按形状可分为平底铣刀、面铣刀、球头铣刀、牛鼻铣刀和钻削铣刀。

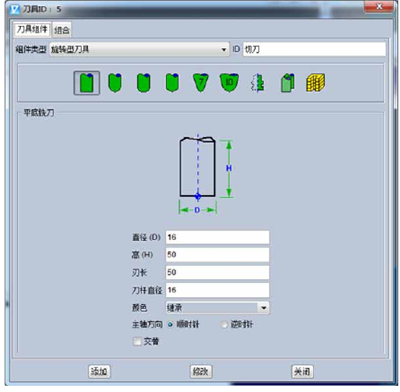

在图2-5所示的“刀具管理器”对话框中选择“添加”→“新”→“铣削”命令,系统将弹出图2-6所示的对话框。在“组件类型”下拉列表框中选择不同的选项,对话框中需设置的内容也不一样。当“组件类型”下拉列表框中选择“旋转型刀具”时,可创建平头铣刀或球头铣刀等,按要求输入刀具切削刃结构尺寸即可。通过这种方法,创建本文研究所需的刀具。

图 2-6 旋转型刀具对话框

2.3.3 VERICUT其他参数的设定

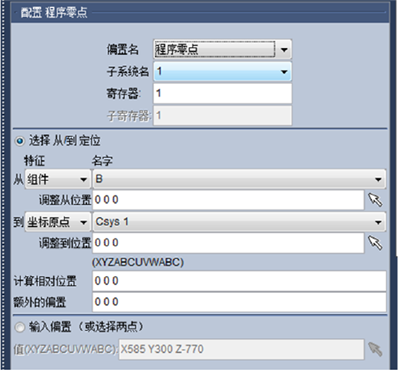

建立完机床和刀具库后,需要设定数控程序加工基准,也就是实际加工中所说的对刀。VERICUT提供的对刀方式有“基于工作偏置”、“机床零点”、“工作偏置”、“程序零点”、“输入程序零点”、“RTCP旋转点偏置”及“RPCP旋转点偏置”。本文使用程序零点对刀,打开G代码偏置对话框如图2-7所示。一般情况下主轴上不带旋转轴的机床对刀时,选择Spindle组件,如果主轴上有旋转轴,选择主轴上的旋转轴来对刀,主轴上有两个或两个以上的旋转轴,选择主轴分支上线性轴下连续的旋转轴对刀。

图 2-7 G 代码偏置对话框

2.3.4 VERICUT虚拟仿真环境验证

构建好了机床模型后,下面添加已经实际验证过无碰撞的数控程序来进行数控加工仿真,验证HSC75虚拟机床的正确性。操作步骤如下:

(1)右击项目树中“控制”→“打开”→“hei530.ctl”,加载hei530.ctl控制文件。

(2)在组件模型树中添加已经创建好的夹具和毛坯模型文件。

(3)设置加工坐标系,右击“坐标系统”→“添加新的坐标系”,创建一个Csys 1的坐标系,然后将坐标系移动到毛坯上表面的中心,使Csys 1与编程加工坐标系重合。

(4)设置G—代码偏置,在偏置名中选择“程序零点”,子系统名为“1”,点击添加。选择“从”特征为“组件”,名字为“B”,选择“到”特征为“组件”,名字为“Csys 1”。

(5)加载之前所创建的刀具库

(6)添加数控程序

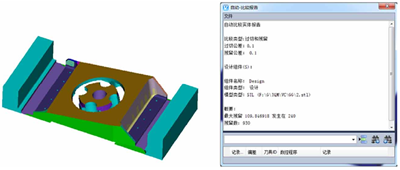

(7)在VERICUT主窗口中,点击右下角的“重置模型”按钮,再点击“仿真到末端”,开始数控加工过程仿真,仿真结果和自动-比较报告如图2-8所示。

图 2-8 仿真结果和自动-比较报告

仿真结果图没有显示红色区域,说明刀具没有与夹具、工作台等发生碰撞;自动—比较分析报告只显示最大残留部分,无过切信息,说明工件无过切现象。这就验证了数控仿真环境 HSC75 虚拟机床的正确性。

2.4 本章小结

本章节中,在 VERICUT 建立虚拟的数控机床实体、控制系统、刀库、坐标系统等,创建一个数控仿真环境,检验机床各部件之间、刀具与夹具之间及刀具与毛坯之间的干涉和碰撞,为后续检查叶轮加工干涉做准备。同时,总结出几点利用VERICUT软件进行虚拟数控机床建模的关键技术。第一,根据实际数控机床各个运动坐标轴和主要部件的运动逻辑关系来建立正确的机床运动组件拓扑关系;第二,在UG中创建机床三维模型,需要注意建模坐标系与VERICUT中的机床坐标系相重合,方便后续装配机床;第三,设置G—代码偏置时需要考虑机床的结构,不同的机床结构对应不同的G—代码偏置。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多