MX加工中心自动回原位设计

2016-7-28 来源:安微理工大学研究生处 作者:陶高群

机床原位,即机床各轴及运动元件皆处在一个确定的相对安全位置。在生产过程中,MX加工中必没有自动回原位的功能。在自动化生产线开后后,一旦发生生产故障导致机床报巧急停,机工维修人员宿先进入加工中也内部对各个机构相对位置进行判断,再对各机构有序进行手动回原位的操作。因为观察和手动回原位动作由于工况条件的限制必须两人或两人以上协同进行,这样的工作状态下不仅对手动回原位的操作人员有较髙的技能要求,而且对加工中也内部的机工维修人员的生命安全带来隐患。巧时耗力不仅提商了设备维修成本,更重要的是降低了维修工作的效率。因此对MX加工中也在报警急停状态下进行各关键机构的自动回原位设计,其现实作用非常大。

4.1MX加工中古原位的定义

在进行回原位设计之前,先弄清楚MX加工中也的整体结构和各个机构动作机理。按工作区域划分可将MX加工中也分为换刀区域、交换工作台区域和加工区域H大部分。下面对每个区域中所包含各机构回原位定义进行介绍。

4.1.1换刀区

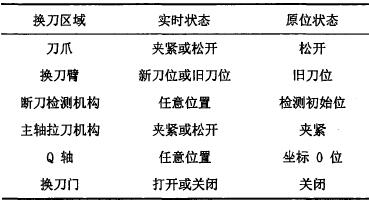

换刀区域主要包括刀爪、主轴拉刀机构等机构,对每个机构的原位状态定义如下表 4.1所示。

表 4.1换刀区域原位定义

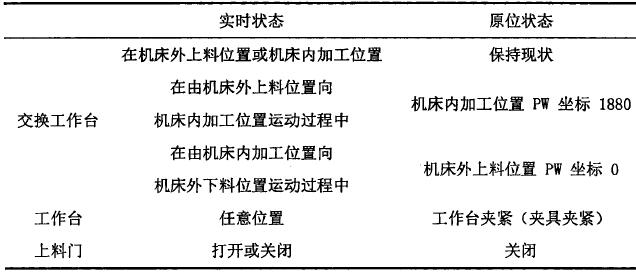

4.1.2交换工作台区

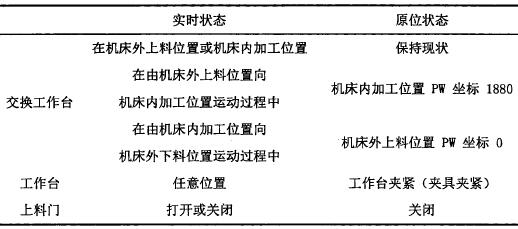

为适应缸体缸盖生产线自动化生产的需要,在交换工作台区域包含两个交换工作台,当生产线产量进度要求不高时可只使用一个工作台。交换工作台区各机构的原位状态定义如下表4.2所示。

表 4.2交换工作台区域原位定义

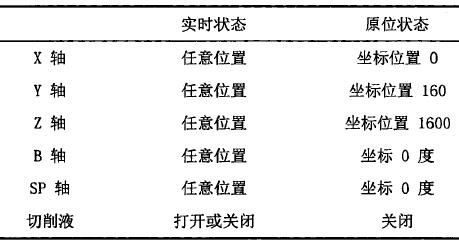

4.1.3加工区

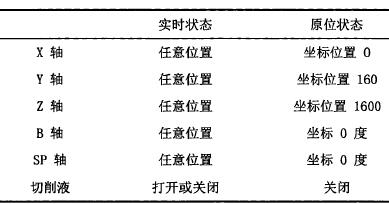

加工区域主要包括X轴、Y轴、Z轴、绕Y旋转的轴、SP轴等。加工区各机构的原位状态定义如下表4.3所示。

表4.3加工区域原位定义

4.2回原位功能的设计

MX加工中也作为缸体自动化生产线上较为关键一个工位,实际生产中各功能模块间位置紧凑,同时各个机构相对运动错综复杂。在进行回原位编程时,必须抓住主干,使原本看似复杂的机构动作顺序看的层次分明、条理清晰。

4.2.1回原位功能实施的总体方案设计

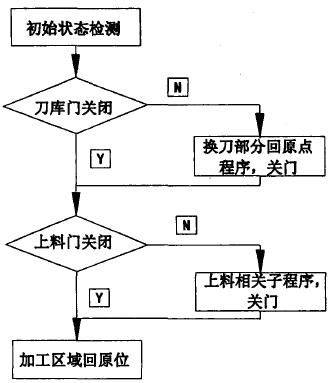

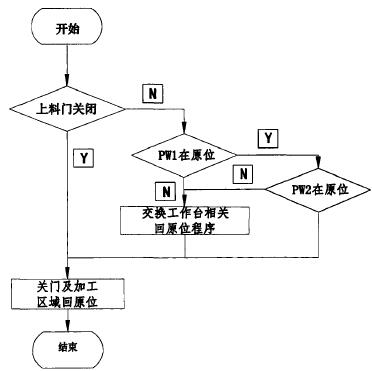

作者査阅大量相关资料,参考历年技改的方案计划,再结合MX加工中也本身所特有设计理念W及功能特性,将回原位功能程序设计分为H个部分,分别为换刀区回原位NC程序块设计、交换工作台区回原位NC程序块设计、加工区域回原位NC程序块设计。其中,刀库口与上料口作为MX加工中也加工区域与其、他两个区域相连接的关键部位,可将送两部件的工作状态作为整个加工中必自动回原位程序的判断旋转环节。这样就可W将看似复杂的机构动作控制程序有序的整合成模块式的程序结构。经过刀库口与上料口开关状态的判断便可根据需要调用相应程序模块,简化现有编程工作的同时也对W后的机床功能扩展工作减少工作量。整体结构流程图设计如图4.1所示。

图4.1MX加工中心回原位整体控制流程图

4.2.2NC与PLC的通讯

加工中心各关键部位回原位功能得以实现,其中最关键的一个环节就是怎么高效快捷的完成NC与PLC之间的通讯问题[?1。NC控制作为实现机床各轴按一定规律运动的控制元素。PLC作为加工中屯、中一些辅助元素的控制介质,例如加工中也中的动作开关、传感器、冷却液、链式刀库的转动、换刀装置的控制等等,运些都离不开PLC的控制。而这两种控制作为加工中也关键的控制方式,既有分工也充满联系【w。有时为实现某一个功能,会同时用到两种控制方式。因此,在实现本章节任务的过程中,弄清楚NC与PLC之间的通讯机理。对实现各关键部位更加高效快速的回原位具有积极的意义。

为了便于对机床功能进行扩展和调整,MX加工中也采用独立式PLC控制。具体情况如图4.2所示。

图4.2外装式PLC系统框图

此外,MX加工中也的PLC与NC之间的数据传递主要是由输入输出端口W及串行接口来负责。一般情况当对数据的实时性要求不高时,可通过串口通信,当一些检测、报警的数据则需要专口的I/O通道来实现。具体情况如图4.3所示。

图4.3外装式PLC与NC通信结构示意图

对于MX加工中也外装式PLC中采用非主动式的通信模块与RS232串口进行点对点式的通信,通信模块必须接受到主计算机命令才能工作。

一般的通信情况可分为两种:第一种为可编程控制器对数字控制的参数进行读取和修改;第二种为数字控制程序对可编程控制器内部的数据进行读取和修改。在第一种状态下,可利用西口子的toolbox提供的FB2读取功能模块W及FB3写NC变量的功能模块完成PLC对NC的通信。当进行宏程序的编写,进行安全监控W及刀库确定位置等功能时都会运用到FB2/3这两种功能模块。

第二种通信状态及NC对PLC的通信时,西口子的toolbox提供了FC21功能模块。再结合具体NC系统变量就可W完成某项数据的通信。NC系统变量分为四种状态:¥ADBB[n](8位字节),$A_DMX[n](16位字),$A_DBD[n](32位双字),¥A_DBR[n(32实数),其中n为地址的偏移量。但对PLC数据进行读写访问时,巧W字节为最小工作单位,且FC21功能模块可被立即调用,数据传送的速度非常快。FC21是西口子840D系统己经编好的一个功能,用于数据的读写访问,需要进行通讯时只需直接调用即可。外装式PLC—个优点就是编程者可W自由地定义变量类型,使得编程更加多元化,方便工程人员操作。另外,一次通讯可包含1024字节的数据量。在本设计中,换刀手及交换工作台程序部分都涉及到了FC21的调用[47]。

为便于数据的信息的交换,在PLC与NC之间SINUMERIK数控系统提供DPF公共存储区,大小为40%字节。PLC定义的接口地址与NC定义的系统变量都统一和公共存储区一一对应通过地址一一对应方式就能实现NC与PLC之间数据的同步[40-41]。W本次编程中所需部分对应地址信息为例,查阅相关资料明确PLC定义的接口地址所对应NC系统变量,如表4.4所示。

表4.4胞系统变量与PLC信号对照表

4.3回原位NC程序设计

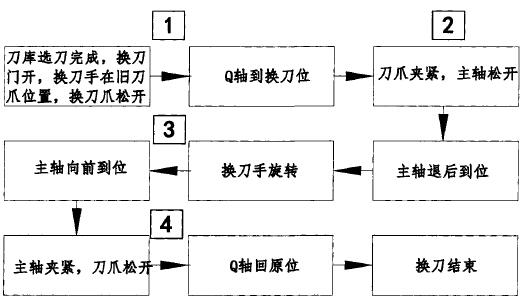

4.3.1换刀区回原位NC程序设计

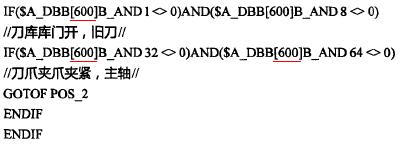

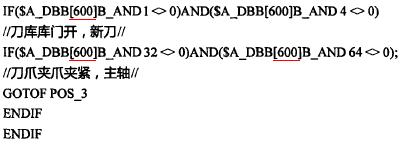

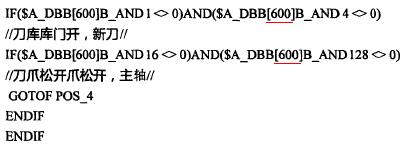

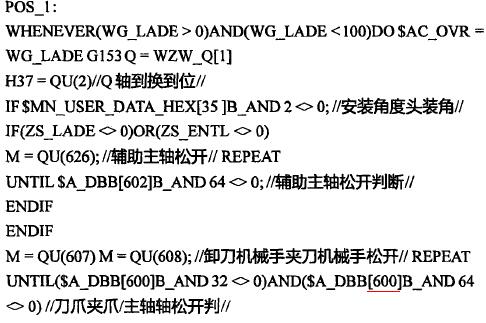

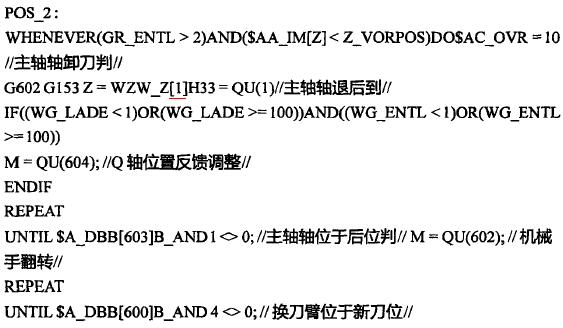

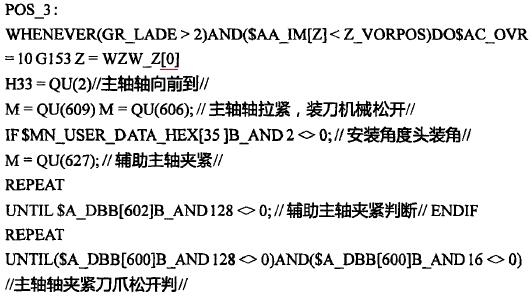

根据换刀区域各机构相关动作顺序分析,结合各顺序动作的特点,确定了四个能执行换刀臂回原点功能的位置节点。要想确定换刀区所处于哪个位置节点,必须对换刀区域中Q轴位置、换刀手处处于新刀位还是旧刀位、刀爪是否处于夹紧状态。通过这H个问题的考量,就能很明确换刀区域所处的工作状态,再根据不同的工作状态明确巧用哪种回原位NC程序。换刀过程流程图如图4.4所示。

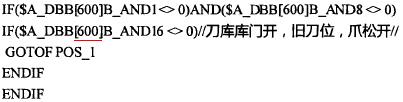

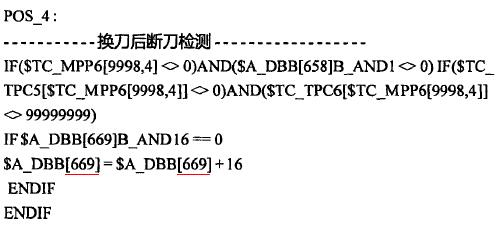

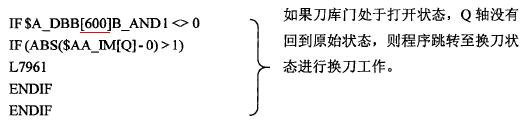

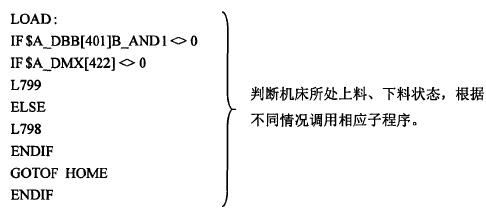

通过研巧换刀区程序流程图,再结合相应信号所对应的NC系统变量,对换刀区各运动部件的位置节点判断程序和各位置节点所对应的换刀区回原位程序进行编制,具体内容如下:

判断换刀机构的物理位置,跳转到相关插入点程序:

4.3.2交换工作台回原位NC程序设计

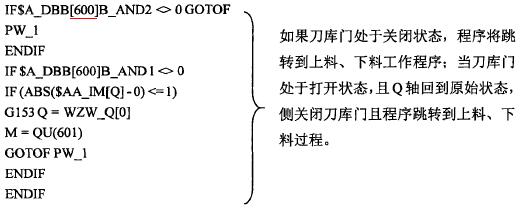

与换刀区程序设计构思相同,交换工作台区域回原位程序的调用,也是通过判断上料口^^Jl及工作台的状态来判断他们的状态位畳然后分别调用相关程序的。交换工作台回原位程序设计流程如图4.5所示。

图4.5交换工作台回原位程序设计流程图

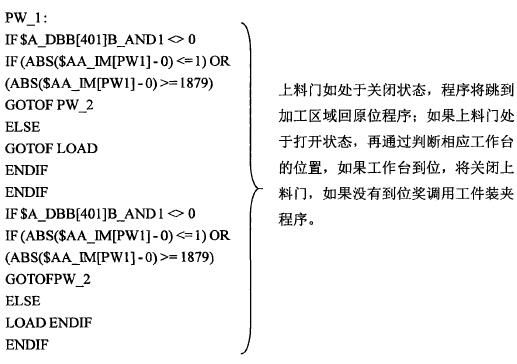

由交换工作台回原位程序设计流程图可知,^^Jl上通过判断上料口是否关闲、PWl是否在原位、PW2是否在原位可确定两个工作台分别所处状态,1^^便调用相关糧序回原位。同时通过査阅相关资料得到:上料n的状态所对应系统变量为"$A_DBB[4(H]B_AND1";判断工作台是否处于上、下料过程的程序语句为"IF$A_DMX[422]〇0";明确所需回原点的工作台程序语句为"IF$A_DMX[420]==?"。再结合交换工作台回原位程序设计流程图,编写交换工作台回原位NC程序如下:

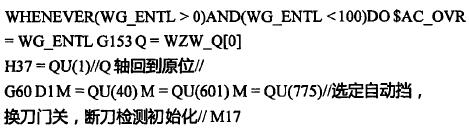

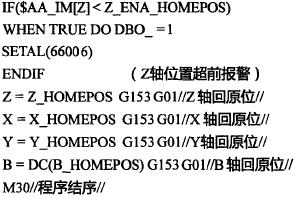

4.3.3加工区域回原位NC程序设计

与换刀工作区域和交换台工作区域相比,加工区域的回原位程序设计就没有那么复杂,回原位流程的判断也很简单,只需要将加工区域内的各轴退回安全位置即可。在加工区域中的轴主要包括有X、Y、Z、B及主轴,根据经验要求需先将Z轴回原位,然后分别为X、Y、B回原位,最后主轴停止转动。其中有种特殊情况是当Z轴出现位置超前报普提示时,需要先手动将Z轴退进,然后再进行Z轴的回原点程序运行。加工区域回原位NC程序如下;

4.4本章小结

通过对MX加工中也的整体结构和机构工作原理进行分析,确定编程的总体方案,并对NC与PLC的通信方式进行分析,保证了加工中也在停车维修的状态下实现了自动回原位的功能,使得NC回原位程序相比较而言更加模块化、高效化。保障机内维修人员生命安全的同时,降低维修成本,提高维修工作的效率。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多