1 3D 打印技术综述

1.1 3D 打印技术的定义和现状

传统的产品制造,多是采用模具将原料成型为毛坯,而后采用机加工等方法去除多余材料,成型为要求尺寸的部件,可称为“减材制造法”。而3D 打印制造技术与之相反,是通过材料的逐层添加制造出三维物体,定义为“增材制造”法。3D 打印技术具有节材、高效、设计自由化等优势,在欧美已经有20 多年的发展历史,现已经深度介入工业制造领域。目前,世界的3D 打印机可概括为两大家族:

1)熔融沉积(FDM)型打印机

这类打印机通过某种注射器或打印头注射、喷洒或挤压液体、胶状物或粉末状原材料,是在80 年代发明的。该类打印机是目前家庭用和工业台面式打印机的主要类型,可打印食品、塑料和生物制品。

Polyjet 打印机是该类打印机的代表,该技术将液态光敏聚合物喷射为很薄的层,再通过UV(紫外线)光将其固化。关键是喷射的液滴可快速、精确地形成16 μm 的薄层,这个精度就可以完成高分辨率形状和高精度尺寸的工业和医学应用了,再通过多个打印头,打印不同的材料和提高打印速度,所以具备了竞争性的市场化技术条件。

激光工程化净成型(LENS),是工业化3D 最具影响的杰作,可将硬金属材料制造成复杂的物体。制造过程是将材料粉末吹入精心引导的高功率激光束,错过激光束的粉末会落在一边,遇到激光焦点的粉末会立即融化并融合到增长部分的表面,因此当激光焦点扫描过打印对象的轮廓,打印头吹出更多的粉末时,部件就会一层一层地逐渐增长。这种工艺的优点是用硬质材料(例如钛和不锈钢)制造物体,并可用多个打印头同时向激光束吹粉末,使用多种基础金属按照比例打印出“合金”,该比例可以根据打印头的位置调整,生成各种级别的合金。这种“金属打印”发明之前,由于3D 打印只能使用塑料(聚合物)材料,因此3D 打印并没有被大型产业所重视,而目前LENS 打印技术已被称为航空航天、汽车、生物医学等大型产业追捧的焦点。

分层实体制造(LOM),不是用打印头生成层,而是将材料薄片通过刀具或激光束按照实体外形的轮廓从纸、塑料或金属的材料薄片中切出并叠加堆积在一起并使其融合为一个三维实体。

2)黏合、粘接式打印机

使用选择性黏合工艺,将原材料层层固化成型,许多早期的商用机就是使用这种方法,如立体光刻(SL)和激光烧结(LS).

立体光刻(SL)利用了光敏聚合物(特种塑料)遇上紫外线(UV)会硬化的原理,将液态的聚合物放在打印机内,并用激光束在其表面按打印轮廓进行扫描固化,每次激光扫描之后,移动台面将已打印的部分下沉一微小距离,新的液态光敏聚合物会覆盖其顶面,逐层打印出实体。打印实体有的需要进一步放入紫外线”微波炉“中进行固化。SL 打印机的优势在于激光作业快、精确,多束激光可并行工作,分辨率高,层厚可达10 μm,比一张纸还薄,可生产出精密的工业级模型和零部件。随着光敏聚合物材料的开发及应用推广,SL 打印机可生产出具有特殊材料特性的物体。

激光烧结(LS)是使用粉末代替液体,以高功率激光束在粉床表面扫描,激光照射到的粉末融合,而后将粉床降低一个层厚再加上一层粉末,未烧结的粉末可以回收再利用。由于大多数的原材料都可以制成粉末形式,如尼龙、钢、青铜和钛,因此粉末材料应用范围更广。

三维打印(3DP)是通过打印头将黏结剂或某种胶加入到粉末中,更类似于喷墨打印机,代替纸的是粉末(如ExOne 公司打印机用的砂子),而墨水是黏结剂。该设备不用激光和有毒材料,因此更加具有商业竞争性。3DP 打印还可以喷入不同颜色的黏结剂和色料,实现彩色打印,打印出类似岩石的纹理。该种打印机应用的材料非常广泛,砂子、陶土、玻璃、骨骼、青铜等各类金属,打印后可通过继续烧结提高强度,在铸造、建筑、艺术品、医学、机械部件等有不可估量的前景。

目前,3D 打印技术在各个行业领域应用广泛,从公开报道中已知3D 打印可生产出的物体有:设计模型;汽车、航空航天、机器部件;生物上的活细胞、活性软骨、心脏隔膜;骨骼、牙、耳朵;家用器具和玩具;艺术品;食品;砂型和砂芯;建筑物等等。

1.2 3D 打印技术的未来意义

3D 打印技术与机器人、互联网一起被称为第三次工业革命的主要标志,带有五大“革命”特征:

1)能源生产和使用的革命:节能和再生性能源的发现及互联网实现的消费网络化。

2)生产方式的变革:以互联网为支撑的智能化大规模定制方式替代大规模标准化的方式,个性化消费时代的到来。

3)制造模式的变革:制造业主流的制造模式从消减式转变成为叠加式,就是3D 的增量打印。

4)生产组织方式的变革:分散生产、就地销售,网络化组织生产社会化。

5)生活方式的变革:消费的同时就是生产。要什么就生产什么,即刻实现是3D 打印。世界对3D 打印远景的到来充满了期待,正如《3D 打印———从想象到现实》一书中所写:“一场产品制造的革命、设计的革命、材料的革命、生物的革命、知识产权的革命将由3D 打印引爆。我们进入“机器制造机器”的时代已经不远了。”

3D 打印一夜之间变成全球的热门话题,升温的速度如此之快是在中国已往所没有的,这说明政府、国人和一些专业人士对新技术的渴望和面对全球竞争的警惕性在提高,3D 打印是我国面临的全新机遇和挑战。3D 打印出现在美国总统的政府报告中,欧洲也在布局所谓的第四次工业革命,实际反映的是世界竞争的格局在变化,欧美借助技术上的优势在与发达国家提出新的挑战方式。我们的低价劳动力的优势就要消失,之后我们拿什么与其争,我们第二次工业革命应该完成的使命还没有完成,马上进入第三次、第四次工业革命,因此挑战与机遇并存不是空话,没有选择,只有迎头赶上,才会置身世界前列。3D 打印的过程需要突破三关,即控制三篇章,控制物体的形状、控制物质的构成和控制的行为。三个技术的结合,就可以达到物体的精度和性能,就可实现大面积的工业化,因此,从技术层面上说未来是光明的。

2 3D 打印在铸造中的应用

目前,已有部分工业级3D 打印机应用于铸造生产服务,主要用于铸件的快速原型、翻制模具、打印模壳、砂芯等。例如国内的武汉滨湖机电、北京隆源公司等采用激光烧结3D 打印应用于热芯盒工艺。国外如德国ExOne 公司开发了专门用于铸造砂型芯打印的3DP 打印机(如图1 所示),实现无模具铸造或数字化铸造,目前可最大打印1 800 mm×1 000 mm×700 mm 尺寸的整体砂型或芯,该技术设备已由我国宁夏共享集团公司引进,用于开发生产。

下面重点介绍Ex-One 公司3D 砂芯打印机原理特点。

1) 打印砂芯方法工艺

打印砂芯的方法可简述为:据铸造工艺设计砂芯结构(三维建模)→将模型文件(STL 格式)导入打印设备进行处理→准备打印原料,设置打印参数→自动打印成型→吸除未用松砂,取型芯清理→浇注生产。

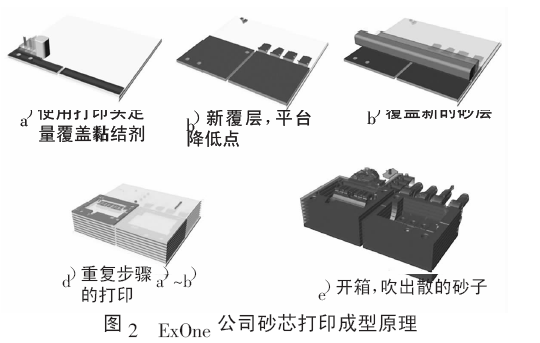

打印时,先在工作箱平铺一层砂(已混合固化剂),而后打印头选择性喷射化学黏结剂,并逐层交替,最后自硬成型,如图2 所示。

2)3D 打印砂芯的特点

无需模具,可制作复杂的砂型/ 砂芯,尤其是模具难以成型的型芯。实现复杂砂芯的一体成型,提高造型精度。

打印砂芯尺寸大,精度高,速度快,成本低。目前现有的其他可打印砂型设备多采用了激光烧结方式,可打印产品尺寸不足500mm×500mm×500mm,成型速率每小时仅为几升。ExOne 公司砂芯打印机打印精度达到0.3 mm,工作箱尺寸为1 800 mm×1 000 mm×700 mm,为目前行业最大,每小时可成型108 L 砂,原料主要是常规石英砂、固化剂及黏接剂,成本相对较低。

打印砂型芯为常温固化成型,无收缩变形,无需后续加工可直接使用。

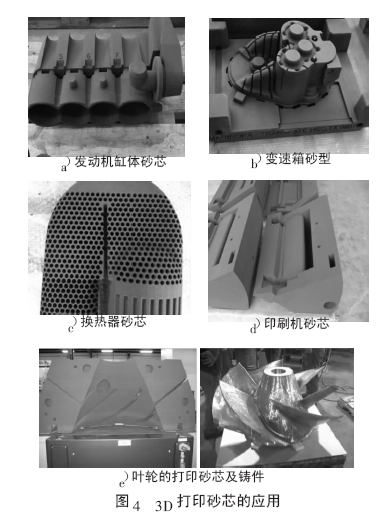

可打印呋喃树脂、酚醛树脂、无机树脂等,用于铝、镁、铁、钢等多种有色金黑色金属铸造,适用于汽车,航空,泵业,大型发动机和机械行业的砂型铸造。

与传统制芯方式相比,该设备自动化控制工作,劳动强度低,噪音、粉尘污染小,剩余原料可回收再利用。

最佳性价比,可节约一半左右的生产成本和周期。

3)3D 打印砂芯的应用

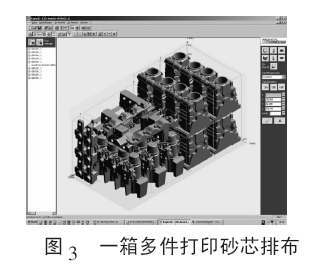

3D 打印砂芯是铸件产品开发的最佳手段,是快速交货的最佳保证,也是特定小批量生产的最佳经济方式(图3 为一箱多件的排布)。目前,ExOne 公司的3D 打印砂芯已应用于航空航天、汽车、泵和液压、科研开发、铸造厂及相关服务业等多个领域。部分典型打印砂芯的应用见图4.

3 3D 打印与未来铸造发展

随着技术进步,生产、生活方式的改变,铸造业也必须考虑可持续化发展。未来的铸造发展,从产品需求上呈现“品种多样性、现结构复杂化、更新换代快”等特点,从铸造生产上要求优质可靠、高效智能、绿色低碳,这就要求铸造业保持先进的工艺及手段,3D 打印将在各种新型铸造工艺中大有可为,开辟新的制造途径。

以汽车发动机缸体铸造为例,其发展趋向是输出动力和排放环保的条件下整体重量轻量化,因此铝合金和薄壁蠕铁是未来发动机缸体的优选。有两种工艺值得关注,也是3D 打印的用武之地。

1)组芯工艺替代黏土砂工艺

组芯工艺(COREPAK),是直接用射芯机制造出的芯子组合成芯包或辅助自硬砂工艺造出外型与芯子组合成完整的砂包或砂型,如图5 示意。

组芯工艺于1986 年在英国Crosworth 成线,铸造跑车的铝合金V6 缸体,到2011 年铸造出蠕铁的发动机缸体。尼马克在德国Dellingen 有个全球最大的铝铸造厂,用组芯工艺生产发动机的缸体和缸盖,年产量缸体在300 万件以上,在美国的通用,南京的马自达铸造厂也在用组芯工艺生产铝缸体;重庆机电在重庆建设全球最大的组芯工艺生产线,铸造开车铸铁缸体。

组芯工艺与潮模砂工艺相比,设备投资可减少30%、材料节省40%、能源节省40%、人力节省10%、产品柔性提高15%。除此之外,还有重要几点:

容易实现自动化,如机器人的加入组芯和搬运,容易实现环保和友好工作环境;

落砂、除芯和砂再生集中在一台流台床内完成,节能环保非常突出;3D 打印制芯可以大量结合,经济性完成小批量铸造生产。

2)低压砂型浇注工艺

以上组芯工艺大多采用重力浇注,如果是复杂的铸件可以结合低压浇注,从而克服浇注成型的一些困难,获得更佳的机械性能,尤其是铝合金非常容易实现。

一汽铸造公司有色铸造厂在2012 年建设了一条低压浇注的组芯线生产红旗系列的铝合金V6 和I4 缸体(如图6),芯包组合后直接用机器人抓住到低压浇注炉上进行浇注,之后放到冷却线上冷却,可实现4 min 浇注1 型。

不论是组芯还是低压浇注,都是迎合未来铸造发展需求而开发的新技术,3D 打印型芯非常适合这类自动化、精准化、复杂化的铸造生产,与之结合将会开创更为经济高效的生产模式。

从更长远来看,根据“第三次工业革命”的特征,未来铸造业也将追随这个大的技术潮流而变:节能、环保和绿色铸造;个性化的消费带来个性化的设计;小批量和单件生产成为主流;社会化生产使小型铸造厂成为热点。由此,我们可以设想由3D 打印技术带来的“个人铸造厂”:一台3D 打印机加上一台电炉,通过网络云平台接受订单,打印机进行造型制芯,电炉熔化浇注,型砂由社会化收集和再生,一个个性化的个人铸造厂就诞生了! 3D打印将给铸造业带来革命性的变革值得期待。

4 结束语

受研发和消费的影响,铸造件的设计越来越体现消费者的意愿、体现设计者的创意,正在摆脱传统铸造工艺的束缚,产品设计和研发开始借助3D打印在大企业的内部完成,3D 打印技术正在成为提高高端铸件产品竞争力的有力保证。

从ExOne 公司的的用户清单中可以看到,世界各大汽车企业如宝马、奔驰、通用、福特已经在用3D打印开发新的铸造产品,美国和俄罗斯的军工研发机构也在其中,博士力士乐已经将3D 打印安装在铸造厂里,我国的共享新铸造厂已经勾画新的组芯工艺并将3D 打印融入其中,世界越来越多的大型公司已经在铸件生产中重视3D 打印,引入3D 打印。

但是,我国多数企业还没有意识到这一点,不具备产品的原始设计和开发能力,还在依靠于西方发达国家,因此,及时开展技术创新和技术进步,结合3D 打印和传统铸造,掌握先进的工艺手段是我们铸造业未雨绸缪的重要举措,是实现我国铸造业转型升级的重要途径。

机遇总是偏向于有准备之人,让我们抓住机遇与挑战,为推动我国铸造业和相关行业的快速发展而做出贡献。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com