1 引言

毛刺是金属切削加工中产生的普遍现象之一,早在70 年代初期就有关于金属切削毛刺的系统的研究,在工业发达国家的制造业中,对切削中毛刺的产生十分重视。近几年,根据有关统计数据表明,去毛刺所用的工时占总工时的(5~10)%。但是毛刺的去除却是一项非常昂贵和非增值的操作,因此对于毛刺形成的控制和了解对于工业应用来说是一个非常重要的研究课题。金属切削毛刺的形成机理是一个非常复杂的材料变形过程,对其的研究涉及到多个学科领域,比如金属切削学、材料力学、断裂力学和弹塑性力学等。迄今大部分的研究都采用了实验研究的方法,通过改变实验参数来找出各个因素对切削毛刺形成质及量的影响。而目前文献[1]研究出的经验公式,由于实验条件有限,这些经验公式只能应用于某些特定的加工条件,还不能应用于金属切削加工。为了更有效地利用这些实验结果,建立毛刺生产预报模型是有效的途径。

2 研究现状

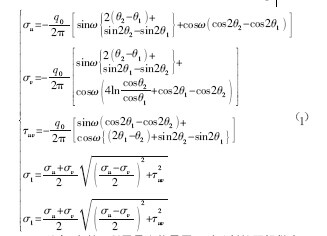

目前国内外有关金属切削毛刺形态和尺寸的定性及定量的研究还不多见,主要有:1987 年,文献[2]学者基于Von Mises 屈服准则及平面应变理论,建立了正交切削中工件两侧方向毛刺根部厚度理论预报模型,如图1 所示。假设距离切削表面最深处E 点的应力满足足VonMises 屈服准则

该点到切削面的距离K 为两侧方向毛刺厚度B。并针对不同条件下的实验结果对理论模型进行了分析,与实验结果吻合。研究表明:毛刺厚度随刀尖钝圆半径、切削力的增加、材料的屈服极限的增摩擦角及剪切面上的应力的减小而减小;随切削厚度和刀具前角的增加而增加。

1996 以来,文献[3-4]利用最小能量原理对毛刺的预报做出了研究,并提出了基于几何—力学的二维正交切削模型,得出了负剪切角θ0 的理论计算公式(2),得知,初始负剪切角θ0 仅与剪切角准相关,推出了对塑性材料切削加工时形成毛刺高度H 及根部厚度B 的理论预报模型并分析了刀尖处应力状态,认为在该应力超过某值时,将会沿着负剪切面产生裂纹,从而形成亏缺。在此基础上, S.L.Ko 建立了斜角切削时毛刺和亏缺的形成模型。以塑性断裂准则为依据,提出了裂纹产生条件,推出了裂纹产生角度和初始位置的求解公式。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com