0 引言

切削加工就是通过刀具的剪切挤压, 使工件产生弹性变形、塑性变形,最终撕裂形成切屑,形成工件上已加工表面的过程。是一个复杂的物理化学过程。以往通常用侧面方格变形观察、光弹、光塑性试验和扫描电镜、显微观察等方法进行研究,但这些方法不是由于技术复杂就是由于费用昂贵,实验周期长、人力物力消耗大、综合成本很高。随着计算机技术的不断发展,几何建模和计算的能力越来越强,使得大型商业有限元的功能也越来越强大, 仿真结果也越来越接近实际加工情况,其在切削加工中的应用越来越广泛。运用有限元分析切削加工过程,成本较低,使用方便,操作时间短,实验结果丰富:如切削温度、切削力、应变率、应变和应力等。

1 模型的建立

采用Marc 建立金属直角车削的仿真模型。

(1)在Marc 中建立刀具和测试样品的实体模型, 工件材料采用45 钢, 其在模型中假定为长方体,采用金刚石车刀进行仿真,其硬度远超过工件,所以将其定位为刚体,设定其刃口半径为0.11 μm。刀具的后角固定,在仿真过程中根据需要采用不同前角。为保证足够的切削长度,工件长度应大于切削深度的10 倍,这样可以使切削持续到稳定状态,如图1 所示;

(2)在特性模块中定义样品的材料属性,假定试件为VonMises 屈服各向同性弹塑性材料,材料特性以实际实验中所获取数据输入;

(3)在网格模块中采用4 节点实体单元对其进行网格划分并定义单元类型;

(4)在相互作用模块中定义接触相关的属性:切削过程中的摩擦是剪切摩擦,为使在数值上具有连续性,Marc 中采用了一个修正的剪切摩擦模型

(5)仿真时对刀具和工件施加的边界条件如下:工件固定,刀具沿X 轴方向进行运动,其他方向固定;

(6)其他条件不变,改变不同前角进行模拟仿真。

2 切屑与工件的分离准则

在金属切削加工有限元仿真模拟技术中,切屑与工件如何分离是一个关键技术。目前主要有两大类型:几何准则和物理准则。

几何准则的模型很简单,它首先需要对加工路径进行设定,然后通过在路径上刀尖与刀尖前单元节点的距离变化来判断分离与否,它是基于几何形状的变化,而非物理性质,而在实际切削加工中,切屑的形成主要是由物理量的变化引起的,这样就与实际加工不符合,难以适应实际加工中不同的加工工艺以及不同的材料的变化要求。物理准则更接近实际加工情况, 它是基于刀尖前单元节点的应力、应变等物理量的变化来判断分离的, 首先设定物理量的极限值,在仿真过程中,通过分析其是否超过极限值来判断切屑分离与否, 其主要有等效塑性应变准则、基于应变能密度准则和断裂应力准则。

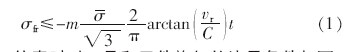

本文中采用等效塑性应变分离准则, 即Marc中的重划分准则:在仿真过程中,划分好的网格受到力的作用发生畸变, 系统对畸变程度进行分析,当其达到设定值时, 程序就会自动重划分网格,也可以称为单元畸变准则。这种分离准则对切屑分离时刃口半径的影响也进行考虑,同时切屑的流向不需要设定,是由网格的自动划分来实现的,其畸变过程如图2 所示。如果Xn是开始步的坐标系,ΔXn是增量过程的位移,其有以下关系:

3 有限元仿真结果

切削过程的有限元仿真功能强大, 它能够反映出很多结果,例如:应力和应变在切削过程中的变化、切削变形的过程,切削温度的变化、已加工表面的残余应力。下面列举几个仿真的分析结果供参考。

图2 显示了切屑的形成过程和等效应力分布。从仿真中可以看出切屑的形成过程: 弹性变形-塑性变形-刀尖处的切屑开始堆积-形成切屑-形成稳定的连续切屑。

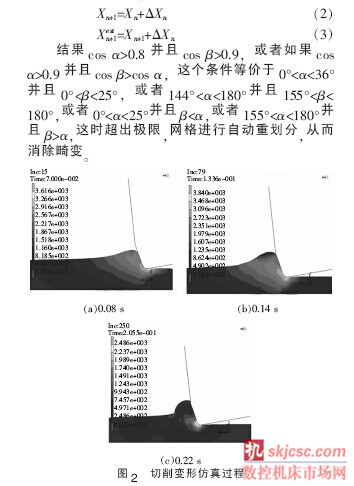

图3 为仿真出来的应力云图,可以看出:切削变形有3 个变形区,分为第1 变形区、第2 变形区和第3 变形区, 其中变形应力在第1 变形区时最大, 并且可以发现在刀尖附近的变形应力集中,这与切削加工原理一致。

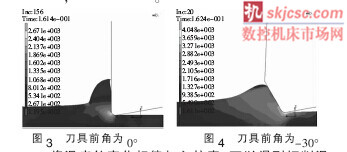

图3 与图4 为不同前角在同样状态下的等效应力云图,由图可知,切削力与前角有着紧密的关系:负前角越大,切削力明显增大,这是由于负前角越大,静压力面积越大,刀具越不锋利;同样可知:切屑的形成也与前角有关,负前角变大,这时剪切角越小,切屑分离越难。

将温度的变化规律加入仿真,可以得到切削温度的变化规律如图5 所示。图5(a)为用云图的形式显示的切削温度图,图5(b)为其局部放大图,由图可知:切削时最高温度在刀尖附近,但并不在刀尖,同时切屑上的温度较高, 而刀具前刀面的温度较低,这是由于切屑发生了大部分的切削变形,而且切屑还与前刀面发生了滑动摩擦.

4 结语

讨论了切削加工的仿真过程,并对相关结果进行了分析。通过分析发现切削加工的仿真结果与切削原理具有较高的吻合性,这说明有限元仿真具有较高的可靠性,对其进行研究是很有必要的,这也是今后切削加工的研究方向之一。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com