1 引言

随着全球航天、航空业的蓬勃发展,钛合金材料凭借其特有的突出性能,如比强度高、耐高温、抗腐蚀性能强、密度低等优点,得到了广泛的关注。各国针对钛合金材料因导热性能低等导致难以加工的缺点进行大量的研究,也使得其应用领域扩展到化学工业,核工业、航天、船舶等各个方面。

通常,钛合金材料作为主要结构材料多用于外壳零件,但在某些特殊情况下,如航天电机等小型驱动元件中,也要求轴类零件采用钛合金材料。轴类零件因其特性,为保证尺寸、形位公差精度要求,则多采用磨削加工。而钛合金材料的导热系数仅为钢的1/4,铝合金的1/13,铜的1/25[1],因此作为转轴的使用材料在磨削加工过程中,磨削加工区域散热慢,不利于热平衡,极易在加工区域形成高温,从而导致砂轮加速磨损,加工零件尺寸超差,甚至造成零件表面烧伤,致使加工零件报废。因此对钛合金轴类零件的磨削加工进行研究分析成为必然。

2 钛合金的磨削性能

衡量磨削性能的主要标准有砂轮的耐用度(即砂轮使用寿命)、磨削比(即磨削去除的材料体积与砂轮损耗体积之比)。磨削钛合金时砂轮的耐用度较低,原因是钛合金具有较高的化学亲和性和较低的导热系数,使得磨削加工区域容易形成高温,砂轮不但受到正常的磨削损耗,还受到较严重的化学腐蚀,加速了砂轮的磨损,减少了砂轮的使用寿命。钛合金的磨削比较差,钛合金在磨削过程中砂轮磨损剧烈,容易变钝失效。例如在同样条件下磨削钛合金TC4 和45 钢,前者的磨削比只有1.53,而后者的磨削比为71.5。

此外,在磨削加工的表面完整性(表面及表层状态)和磨削功率或磨削力等方面,钛合金的表现也很一般。

鉴于上述原因,钛合金应尽量避免作为需要磨削加工的轴类零件的使用材料,但是由于钛合金材料的高强度(强度约为铁的2 倍、铝的6 倍),密度小(位于铝合金和钢之间),钛合金的工作温度范围广,在-253℃~500℃均可正常使用,钛合金的抗腐蚀性优良,特别是在海水和海洋火气中抗腐蚀性极高。以上这些优越的特性就决定了钛合金作为结构材料能在对体积、重量、强度、抗腐蚀性能要求都较高的航天、航空飞行器上大量应用,所以有时航天器上的微型电动机转轴也使用钛合金材料。

3 钛合金磨削加工的参数选择

根据钛合金的特性以及磨削性能,可以预见加工钛合金轴类零件最大的困难是在磨削过程中,加工区域因砂轮与零件相互摩擦切削产生大量热量,又因为钛合金导热性差等原因,使得这些热量无法快速有效地散发出去,致使磨削加工区域产生高温,出现粘屑造成砂轮堵塞以及零件表面烧伤。钛合金零件表面的正常加工颜色为银灰色,烧伤后为蓝色。

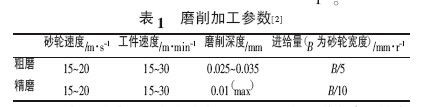

为避免上述现象的发生,首先应采用小余量磨削加工的方法。在磨削工序前,应安排必要的粗车、热处理和精车等加工工序,在需要磨削的转轴外圆处,精车时留有少量的磨削余量。一般情况下,钢材料转轴要求留有0.2~0.3mm磨削等量,钛合金则要更小,约为0.1mm。且加工时,分为粗磨加工和精磨加工,其具体加工参数见表1。

此外需注意,无论在磨削加工还是在之前的粗、精车加工工序中,一般转轴类零件都选择转轴两端的中心孔作为加工定位基准,尽管转轴中心孔与机床顶针相对运动较少,但由于该处空间较小,且磨削液基本无法达到,致使转轴中心孔在加工时由于摩擦产生的高温而形变,导致定位基准失效,零件加工尺寸超差,甚至导致零件报废。解决该问题的方法是,可使用钢材料加工两个接头,通过螺纹或胶黏结的方法固定在转轴两端,在粗车工序时一同加工,这样中心孔可以加工在钢接头上,既避免了中心孔高温变形的问题,也保证了零件的加工精度,在零、部件全部加工完毕后,再采用铝制软三爪装夹转轴外圆的定位方式,将两端接头去除。

此外,根据具体的加工情况,除采用小余量磨削加工的方法外,钛合金磨削还可以采用低应力磨削或缓进磨削等加工方法来提高磨削质量或生产率。

4 砂轮的选择由于钛合金具有化学亲和力强、摩擦系数大、导热系数低等特点,在磨削加工中,不同于结构钢的地方是:除粘结、扩散外,钛合金同磨料还起化学作用,从而改变了砂轮的磨损性质。磨削钛合金时,钛合金磨屑很快便粘结在磨粒顶端,并与之发生化学反应,从而加速了砂轮的磨损,所以砂轮的选择尤为重要,常用的磨削钛合金的砂轮磨料有以下几种:

(1)锆刚玉。强度和韧性都高,耐磨性也不错,磨削钛合金时,砂轮不能阻塞。

(2)绿碳化硅。具有较好的导热性与半导体特性。与钛合金粘附较轻,砂轮不易阻塞。碳化硅易破碎形成新刀口,刀口锋利,降低了砂轮的磨损率。

(3)铈碳化硅。其外观和绿碳化硅相似,与绿碳化硅磨料相比,其铈碳化硅的显微硬度、单颗粒抗压强度、韧性等均比绿碳化硅高。由于铈碳化硅的物理性能有所改变,其磨削效果也得到了一定的改善。试验证明磨钛合金时,铈碳化硅与绿碳化硅相比,切削效率提高近一倍,并且火花较小。

(4)混合磨料。绿碳化硅和微晶刚玉的混合磨料,其自锐性好,砂轮阻塞性低,磨削比虽稍低于绿碳化硅和铈碳化硅砂轮,但磨削的表面粗糙度最低,且在较大的金属去除量范围内,磨削的表面粗糙度也十分稳定。

(5)超硬磨料。人造金刚石和立方氮化硼是两种人造超硬磨料,它们具有极高的硬度和优良的切削性能,同时对钛合金的化学稳定性也很好。所以用这两种磨料的砂轮磨削钛合金时,由于化学作用而造成的砂轮磨损就显得不那么突出。因此人造金刚石和立方氮化硼砂轮磨削钛合金的效果较好,缺点是价格昂贵。

砂轮的粒度是指磨粒尺寸的大小,用粒度号来表示。粒度号越大,磨粒的尺寸越小。粗磨钛合金时,以要求生产率高为主,可选用粗粒度的砂轮。精磨时则选用细粒度的砂轮,便于降低工件表面粗糙度。若使用过细粒度的砂轮时,易出现磨削温度过高从而烧伤工件表面的现象。

5 钛合金磨削用磨削液

钛合金磨削加工时,砂轮磨粒切削工件表面产生大量的磨削热量,这些热量必须使用磨削液将其带走,以降低磨削区的温度。对钛合金来说,理想的磨削液除象磨削一般材料那样要起冷却、润滑和冲洗作用外,更重要的是要能有效地抑制钛合金与磨料的粘附作用和化学作用,并且还要不发泡、消泡快。由于钛合金磨削温度高,钛屑易燃,当使用油溶性磨削液时可能发生火灾。所以建议使用合成水溶性乳化液,也可自配磨削液。需要注意的是钛合金磨削最好不使用含氯的磨削液,既避免产生有毒物质和引起氢脆,也能防止钛合金高温应力腐蚀开裂[3]。

由于钛合金相对其他材料磨削时加工区域温度高,使用磨削液时要求喷嘴尽量靠近磨削区,磨削液流量要大,对于每毫米砂轮宽度的流量一般不小于0.5L/min。除此之外,磨削液的水箱容量也要足够大,以防止磨削液温升过高,并应装有过滤装置,保证磨削液的清洁。

6 加工实例

某型号步进电机作为航天器太阳帆板展开驱动元件,其转子结构为在钛合金转轴上压装硅钢铁芯。该步进电机定、转子间隙仅为0.016mm,所以对转子加工精度要求比较高,转子各外圆同心度不大于0.006mm,尺寸公差要求4 级精度,表面粗糙度Ra0.8。

实际加工中,转轴经过粗车、精车和必要的去氢热处理等工序后压装铁芯,再在进口内外圆磨床上进行整体磨削,采用小余量磨削加工方法。转轴车削加工仅留0.1mm 的磨削余量,然后一次装夹,进行粗磨、半精磨和精磨加工,粗磨进给量0.02mm,半精磨进给量0.01mm,精磨时进给量0.005mm。采用46# 粒度的铈碳化硅砂轮,水溶性乳化液,磨削液流量大于35L/min。同批次转子加工后未出现尺寸超差现象,合格率达到100%。

7 结语

钛合金材料的磨削性能特点决定了钛合金轴类零件在磨削加工中难度较大,只有正确选择磨削参数,砂轮以及磨削液,配合合理的工序安排,才能延长砂轮使用寿命、提高零部件的加工精度和生产效率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com