1 插齿加工原理及直齿圆柱内齿轮加工

特点研究

1 . 1 插齿加工原理

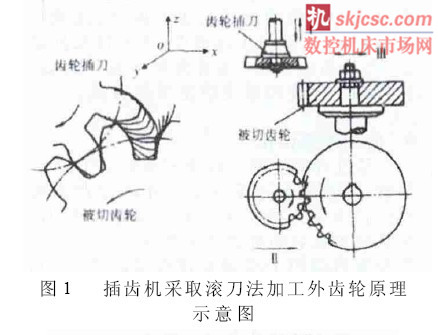

内齿轮加工原理与外齿轮加工原理基本一致, 本文通过插齿机加工外齿轮原理对插齿加工原理进行分析。如(图1),为插齿机采取滚刀法加工外齿轮原理示意图:

在插齿机加工齿轮过程中, 齿轮插刀与被切齿轮工件之间的运动类似于一对啮合传动齿轮,在进行插齿作业时,齿轮插刀则会沿着上图中Z 轴方向即工件轴向进行直线往复运动, 通过直线往复运动进行工件切割, 切出齿宽;在转动过程中, 插齿刀与被切工件齿轮进行无间隙啮合运动,完成一圈啮合运动后,插齿刀按照上图中X轴方向作一次径向进给, 循环操作并完后所有齿轮加工。

1 . 2 直齿圆柱内齿轮加工特点研究

内齿轮相对一般齿轮, 其加工空间十分有限, 空间限制为内齿轮加工带来了较大难度, 不利于加工磨削, 采取精插削工艺,可以有效提高内齿轮加工精度。应用插削进行工件加工, 其加工精度一般控制在IT6-IT8范围内,表面粗糙度可以控制在Ra0.63-2.5范围内;直齿圆柱内齿轮加工要求齿轮齿形其误差较小,齿面精度较高;在进行直齿圆柱内齿轮加工过程中, 存在着空程问题,生产效率较低;插齿机与插齿。

刀刚度偏低, 容易对直齿圆柱内齿轮加工质量及精度造成较大影响。

为保证直齿圆柱内齿轮加工速整体质量,应进一步提高插齿刀制造精度,保证插齿刀安装精度, 降低加工过程中圆周进给量,为提高插齿机与插齿刀强度及其刚度,应充分保证夹紧工件安装牢固性及正确性。实现内齿轮加工质量的关键,还应合理控制加工过程中刀具径向进给量与轴向进给速度。本文重点对直齿圆柱内齿轮加工插齿刀稳定进给条件进行研究。

2 直齿圆柱内齿轮加工刀具受力状况分析

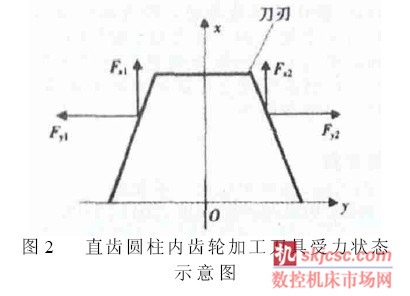

直齿圆柱内齿轮在进行切削加工的过程中,当插齿刀切削所产生的合力在x、y、z三个轴向中所存在的分力Fx、Fy、Fz,其分力对z 轴向中的主进给运动影响最小时其切削过程较为稳定,在这种状态下所切削出的齿轮质量最为优良。(图2)为直齿圆柱内齿轮加工刀具受力状态示意图:

插齿刀切削合力中分力Fz属于z 轴方向主切削力, F z 切削力占全部切削力的80%-90%,属于插齿机床零件设计、插齿刀具计算、插齿机床功率确定等基本性依据。Fz切削力直接作用于切削齿轮工件,在切削运动中切出齿轮齿形, 在切削过程中为保持切削平衡, 由插齿机床工作平台提供支撑反力。然而在内齿轮切削过程中,进行金属切削所需要的切削力是不断变化的,插齿刀随着z轴方向逐渐下移,在这个过程中,切削金属抗力降低,金属切削所需要的切削力则逐渐发生了变化, 这种变化过程导致内齿轮加工过程的不稳定。此外,随着切削沿x轴方向切削深度的加大,其切削面积也出现一定变化,同样为齿轮加工稳定性造成影响。为稳定插齿刀切削进给,应合理控制径向进给量与z轴方向进给速度。

插齿刀切削合力中分力Fx属于x 轴方向中的切削力,Fx切削分力占全部切削力的3%-5%,属于工件挠度计算、插齿刀具加工、插齿机床强度设计的重要依据。Fx切削分力配合Fz主切削分力进行齿轮加工,在保证径向切削深度中发挥着重要作用。Fx切削分力主要是由插齿机刀架抗力及刀杆抗力实现加工合力平衡。插齿刀切削合力中分力Fy属于y轴方向中的切削力,属于进给功率计算、齿轮机床进给机构设计的重要依据,Fy切削分力平衡主要是由是机床夹具来实现。

通过综合研究获得, 研究切削力作用下进给稳定条件,实质上是进行插齿刀沿z轴方向切削进给量的稳定条件以及沿x轴方向切深进给稳定条件的研究。

3 直齿圆柱内齿轮加工稳定进给条件研究

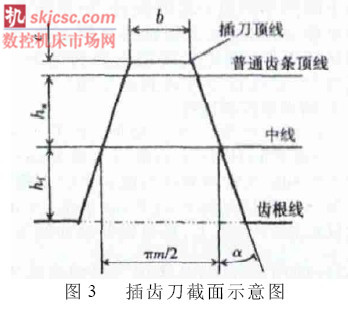

为保证被切工件全齿高切削质量, 要求插齿刀全齿高在尺寸上较之加工工件较大,插齿刀截面示意图如下:

根据( 图3) 可以获知, 插齿刀全齿高h=ha+hf+c,则插齿刀齿顶宽度b为:

![]()

其中h代表全齿高,ha代表插齿刀齿顶高度,hf代表插齿刀齿根高度,c代表被加工齿轮顶隙,c*代表顶隙系数,m代表插齿刀模数,a代表压力角,b代表齿顶宽度,ha*代表齿顶高系数。

为实现切削进给稳定, 要求每一齿被切削面积保持一致,切削力Fz相等,保持切削进给平稳性,最终完成所有齿形加工。在内齿轮加工过程中,插刀刀杆沿z轴方向进行垂直切削进给时,承受着径向反力Fx作用,容易出现插刀刀杆变形问题,对齿轮加工精度及质量造成影响,为此,应提高刀杆强度与刀杆刚度,避免出现变形问题,实现齿轮加工质量。通过满足切削进给稳定条件,实现直齿圆柱齿轮加工质量。

4 结语

内齿轮传动因其传动比较大, 承载能力强,可以实现负荷变速传动,在机械设备加工与制造中应用十分广泛。为保证内齿轮加工质量,多采取插削加工法。本文在研究插齿加工原理及直齿圆柱内齿轮加工特点基础上, 对直齿圆柱内齿轮加工刀具受力状况与刀具切削进给稳定条件进行研究。在进行直齿圆柱内齿轮切削加工过程中,满足其切削进给稳定条件,提高对内齿轮加工精度及表面质量的控制, 有效提高齿轮传动平稳性、准确性与传动承载能力,实现齿轮加工与应用的综合效益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com