1 前言

曲轴是汽车发动机上的关键零件之一, 其性能的好坏直接影响汽车质量和寿命。曲轴在发动机中承担最大负荷和全部功率, 承受着强大的方向不断变化的弯矩及扭矩, 也承受着高速旋转中长时间的磨损。因此, 不但要求曲轴材质具有较好的刚性、疲劳强度和良好的耐磨性能, 而且要求曲轴加工后其表面不允许有任何铸造缺陷。

我厂从2006 年开始为一汽一大众公司E A113发动机独家供应曲轴毛坯, 完全实现曲轴国产化, 其曲轴毛坯质量和性能要求非常高, 抗拉强度![]() 7 00 MPa, 伸长率

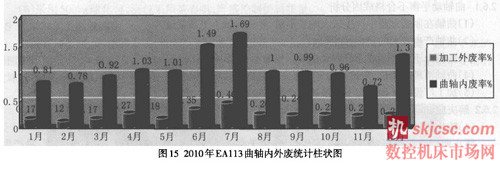

7 00 MPa, 伸长率![]() 3%, 硬度HB250 以上。淬火硬度HRC为55 以上, 曲轴表面粗糙度为Ra6.3 一R a3.2, 曲轴尺寸精度为CT5一CT6 级。另外, 曲轴加工后其表面质量要求很高, 不允许有任何用肉眼能看见的缺陷。在供货的初期, 曲轴的内外废品率都非常高, 特别是曲轴在一汽一大众公司加工时连续出现淬火裂纹、内部缩孔缩松、一连杆石墨析出和轴颈表面渣气孔等质量问题。几年来, 我们针对曲轴的加工质量问题进行了研究和攻关, 并取得较好的效果, 到2010年, 曲轴的内废率控制在1.0% 左右, 外废率控制在.0 3% 左右, 曲轴的综合废品率控制在1.50% 以下。

3%, 硬度HB250 以上。淬火硬度HRC为55 以上, 曲轴表面粗糙度为Ra6.3 一R a3.2, 曲轴尺寸精度为CT5一CT6 级。另外, 曲轴加工后其表面质量要求很高, 不允许有任何用肉眼能看见的缺陷。在供货的初期, 曲轴的内外废品率都非常高, 特别是曲轴在一汽一大众公司加工时连续出现淬火裂纹、内部缩孔缩松、一连杆石墨析出和轴颈表面渣气孔等质量问题。几年来, 我们针对曲轴的加工质量问题进行了研究和攻关, 并取得较好的效果, 到2010年, 曲轴的内废率控制在1.0% 左右, 外废率控制在.0 3% 左右, 曲轴的综合废品率控制在1.50% 以下。

2 曲轴加工质量问题的研究攻关

2.1 曲轴淬火裂纹问题

曲轴材质因是球墨铸铁、组织不均、导电性差, 因此, 曲轴轴径淬火时易出现裂纹。曲轴在汽车行驶过程中主要承受复杂的弯曲扭转载荷和一定的冲击载荷, 那么曲轴轴径淬火裂纹易扩展, 最后可能会导致断裂。EA113 发动机的R06A 曲轴在供货初期, 曲轴淬火时连杆轴径油道孔边缘产生裂纹, 严重时裂纹废品率在40 % 以上, 一汽一大众公司对曲轴的淬火裂纹的检查要求是, 只要有一件裂纹, 整批曲轴全部报废。

2.1.1 曲轴淬火裂纹成因分析

(1)淬火裂纹缺陷特征

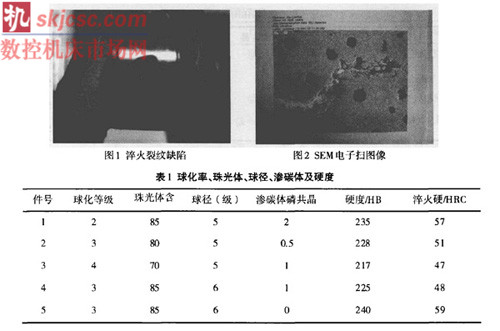

在连杆轴径的油道孔边缘处, 经荧光磁粉探伤后才能发现, 裂纹长度大约在1 一5mm, 深度为0.5 一3mm, 对淬火裂纹缺陷进行SEM 电子扫描( 能谱分析), 如图2 所示。对裂纹件进行球化率、珠光体、球径、渗碳体及硬度分析, 结果见表1。从表1 看出, 球化率、珠光体量偏低, 硬度偏低, 球径偏大。

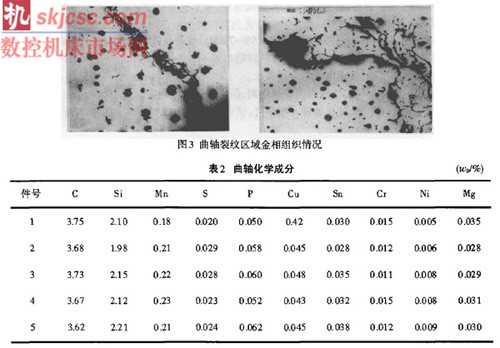

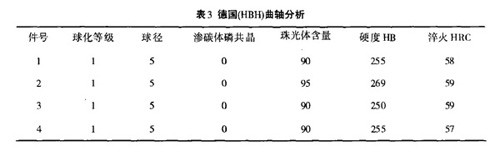

图3 为曲轴裂纹区域金相组织情况: 从金相照片中看出, 该处球径不规整、石墨球数少、球径大、球化不良。对裂纹件进行化学成分分析, 见表2。对进口的德国( HBH ) 曲轴进行分析, 结果见表3。

德国曲轴的球化率、珠光体、球径、渗碳体及硬度都比较好。

2.1.2 曲轴淬火裂纹的原因及机理分析

(1)球化不良、球化等级低、球径大、球数少。由于球化不良, 导致曲轴在淬火时淬火组织相变的应力大于组织强度, 使裂纹产生。

(2) P、S 元素的影响, 当铁水中S 元素的含量较高时, 一般在.0 02 % 以上对球化就有影响, 主要是S与球化剂中的Mg 起化学反应, 生成MgS 夹渣物, 破坏和干扰石墨球的生成等。

根据有关资料介绍, 磷在铸铁中主要以磷共晶的形态出现, 一般磷量接近0.1% , 就会出现2% 左右的磷共晶, 铸铁热节部位, 最容易产生磷共晶, 磷共晶的数量高达5% 以上。含磷量越高, 出现的磷共晶也越多。对铸态球墨铸铁来说, 含磷量偏高, 其塑性和韧性急剧下降。

(3) 珠光体含量低、硬度低。由于铁素体在奥氏体转变时没有珠光体快, 在淬到马氏体时, 组织中还有残留部分铁素体, 这种奥氏体与铁素体的混合组织强度不够, 易被拉裂。另外, 奥氏体不完全,使淬火后的马氏体硬度不够, 必须调高电压、电流和延长加热时间及冷却时间, 使淬火裂纹倾向加大。

2.1.3 解决技术措施

(1) 球化处理

①用低镁球化剂( 5% 一6% M g )和中镁球化剂( 6% 一7% M g ) 代替高镁球化剂( 8% 一9% M g ), 保证球化反应稳定, 铁水一次出完, 球化剂的加人量由高镁时的1.2% 一1.4 % 提高到1.5 %一1.65 %。

②球化时铁水量要准确, 使用电子称定量铁水。

③用石灰脱硫剂和铁削代替珍珠岩覆盖球化剂, 保证球化反应稳定。

④采用三次孕育处理工艺, 球化处理一次孕育, 倒包加二次孕育, 浇注时随流瞬时孕育。

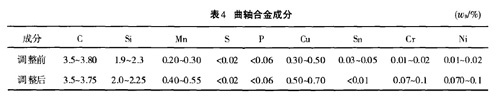

(2) 调整合金成分

合理调整曲轴合金成分(见表4 ), 提高C u 、M n 、C r 、Ni 含量, 取消Sn。

(3) 合理调整炉料

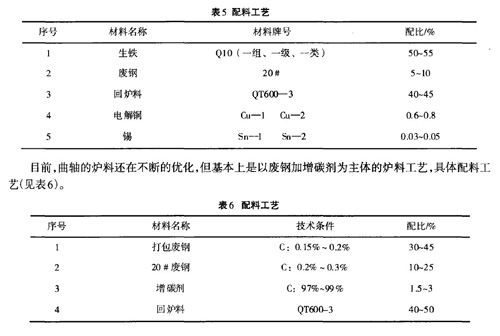

在生产初期, 炉料主要以生铁为主, 配料见表5。

(4) 增加炉前炉后化学成分的检测及控制

现规定, 炉前化学成分不符合工艺规定, 必须调整成分, 进行复检, 复检合格后才能出炉浇注。炉后化学成分的检测由原来的每炉检一块光谱样改为每球化包检一块光谱样。

(5) 加强曲轴炉后金相、硬度的检验

每个球化包要做金相和硬度的检测外, 清理时每炉曲轴还要做一个本体的金相和硬度检测, 加强金相和硬度的控制。

(6) 制定曲轴化学成分及金相、硬度内控标准

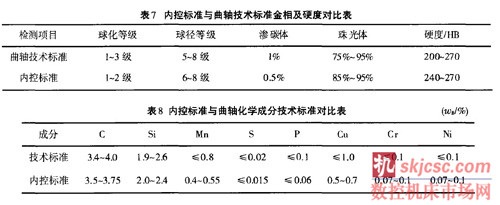

表7 为内控标准与曲轴技术标准金相及硬度对比, 表8 为内控标准与曲轴化学成分技术标准对比。

2.2 曲轴内部缩孔缩松

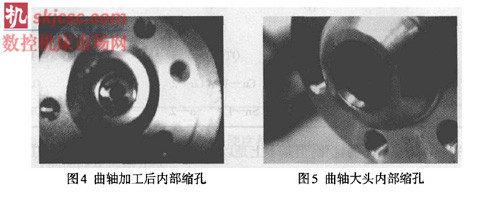

曲轴在大众公司加工时, 其轴颈内部有缩孔或缩松( 见图4、图5 ), 严重时缩孔缩松废品率达到20%, 按德国曲轴技术标准, 内部不允许有缩孔和缩松。

2 2.1 曲轴内部缩孔缩松的成因分析

由于球墨铸铁形成缩孔和缩松的倾向都很大, 原因是和凝固时铸件外形扩大有关, 球墨铸铁糊状凝固特性比灰铸铁强烈, 在浇注后较长时间内, 球墨铸铁是在一个强度低的塑性薄壳内进行凝固的。凝固时, 共晶的石墨化膨胀很大, 伴随产生的共晶膨胀力也很大, 再加上铁水静压力的作用, 很容易使铸件壁的表壳向外推移, 使铸件外形扩大, 产生缩孔缩松。产生主要原因是: ① 曲轴补缩冒口起不到补缩作用; ②铁水浇注温度过低( 低于1350℃ ), 有时也过高( 高于1450 ℃以上) ; ③ 壳型粘结不好, 壳型强度不够, 浇注时产生涨箱; ④个别时候曲轴碳硅含量偏低; ⑤有时砂箱铁丸紧实度不够。

2.2.2 解决曲轴内部缩孔缩松的技术措施

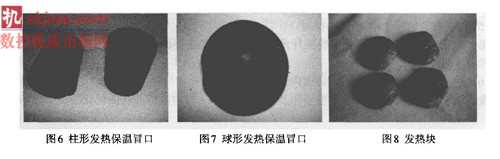

(1) 自行研制生产发热保温冒口和发热块, 在补缩冒口内放置一个发热冒口衬或发热块, 发热保温冒口的主要材料组成: 铝粉、氧化铁粉、木粉、电厂灰、树脂, 冒口如图6~图8。

(2) 控制好浇注温度, 铁水温度控制在1380 一1440 ℃ 。

(3) 自行研制生产热粘结性能好的热溶胶, 保证壳型粘结牢固, 在铁水的冲击下不涨箱。

(4) 将C 含量控制3.5% 一3.75 % ,Si 含量控制2.0% 一2.4 %, 减少铁水凝固时的收缩性。

(5) 砂箱充填铁丸时要添满, 震实20s以上, 确保铁丸紧实度。

2.3 曲轴一连杆轴径石墨(析出)漂浮

曲轴一连杆轴径精车后, 其表面出现成片黑点, 严重时黑点废品率达到15%左右。对连杆小黑点进行SEM 电子扫描( 能谱分析), 如图9~图10 所示。

S E M 电子扫描( 能谱分析)确认连杆小黑点为石墨。

2.3.1 产生原因

曲轴是立(浇底注的浇注工艺系统, 曲轴一连杆轴径在最下面, 处于过热状态。也就是说曲轴一连杆轴径是最大的热节, 易出现石墨(析出) 漂浮。

(2) C 含量有时过高,C: 3.75%~3.9 % ,Si 含量有时过高,Si: .2 3%~2 6%。

(3) 壳型温度高于80 ℃ 以上( 因铁丸温度高100 一130 ℃ , 加热了壳型温度)。

(4) 铸件稀土含量过高,RE0.04 %~0 07 %。

2 3.2 解决措施

(1)严格控制C、S i含量,C : 3.50%~3.75% ,S i: 2.0%~2.4%

(2)加强铁丸冷却速度, 减缓生产节拍, 让铁丸充填壳型砂箱时温度低于80 ℃ , 使壳型温度低于50 ℃.

(3)在曲轴一连杆轴径易出现石墨漂浮的位置放置冷铁块 加速铁水凝固速度

(4)使用低稀土的球化剂,RE小于1.5 %。

2.4 曲轴轴颈加工表面渣气孔

德国标准规定曲轴轴颈加工后不允许有任何缺陷, 但我厂国产曲轴加工后其表面有渣气孔缺陷存在(见图11), 严重时废品废品率高达8 % 左右。

2 4.1 产生原因

(1) 铁水出炉温度偏低1470~1500 ℃ 。导致球化处理后铁水浇注温度偏低1330 一1370 ℃ 。铁水中的一次细渣及二次反应渣来不及上浮到表面, 铁水就凝固, 使其微小渣孔残留在铸件加工深度2~4 m m 的范围内, 加工便暴露出来。

(2) 铁水过滤效果差, 铁水造渣打渣效果不好。

(3) 一吨球化包过大, 四个浇包浇注, 使铁水降温过多。

(4) 平咀浇包浇注时没有挡渣效果。

(5) 炉料锈蚀及表面不干净。

2.4.2 解决措施

(1) 提高铁水出炉温度1510 一1550℃,提高浇注温度1380 一1450℃ 。

(2) 采用先进的有语音提示、数字显示并与微机联网的铁水测温仪, 严格控制铁水温度。

(3) 进行过滤网试验优化。对泡沫过滤网、直孔陶瓷过滤网等不同规格的过滤网生产试验。通过对比试验结果, 最后选择直孔陶瓷过滤网。

(4) 在球化处理时, 在球化剂上覆盖脱硫剂, 这样起到造渣脱硫效果。特别可使铁水的硫含量由0.025% 降到0.008%。

(5) 球化处理后及时采用高效聚渣剂造渣打渣。

(6) 采用50Okg 球化包, 浇包采用茶壶咀, 严格控制炉料质量。

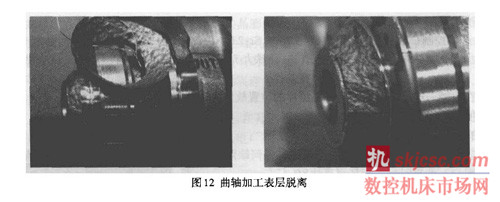

2.5 曲轴加工表层脱离

曲轴在加工时, 曲轴的大头( 有发兰盘一端) 表层约1~2mm 厚度脱落下来, 如图12。脱落下来的圆圈破坏性很大, 将自动刀具打坏, 如果加工时没有掉下来, 在发动机运转中掉下来, 将把整发动机破坏, 该缺陷出现的几率约为0.02%。虽然缺陷几率很小, 但是破坏性非常大。

2 .5.1 产生原因

浇注时出现二次浇注( 补浇), 浇注温度过低, 过滤网孔眼过细, 第一浇注包烘烤温度不够。

2 .5 2 解决措施

提高浇注温度, 避免二次浇注, 采用较大孔眼的过滤网, 浇注包烘烤温度大于70 ℃ 。

2.6 曲轴动平衡不合格

在发动机中曲轴是高速回转零件, 曲轴由于不平衡产生的振动与其转速的平方成正比。振动对导致轴承承受的负荷增加、消耗的功率增加并降低轴承的寿命; 振动增加工作时的噪音, 使零件从总成上松动, 易产生疲劳失效等。对高速转动的零件进行动平衡的目的就是消除和减小振动。因此, 曲轴平衡精度的高低对发动机的振动、运行平稳性及寿命都有很大的影响。动平衡是曲轴加工的最后一道工序, 如果曲轴因动平衡不合格而报废将会导致机加厂很大的浪费。图13 为动平衡不合格曲轴, 国内大部分曲轴加工厂家都采用SCHENCK公司的自动平衡机, 但是每种曲轴不平衡量( 最小为10gcm、最大30gcm )要求不一样, 所以各家的平衡能力有所差异, 而且有的厂家配备手动平衡机, 有的没有, 进一步加剧了平衡能力的差异。因此我厂必须保证曲轴毛坯的质量。

2.6.1 曲轴动平衡不合格成因分析

(1) 曲轴在制造过程中产生较大的变形量, 导致曲轴不平衡量过大。

(2) 曲轴产生较大的错型, 如图14。

(3) 曲轴由于涨壳造成连杆颈及主轴颈粗细不一, 影响加工定位。

(4) 曲轴清理不到位, 定位点和夹紧点有凸起物引起定位偏差。

(5) 加工厂设备平衡能力不足及缺乏动平衡经验。

2.6.2 解决曲轴动平衡不合格措施

(1) 防止曲轴变形

防止曲轴变形首先要防止型壳发生变形, 由于制壳时型壳温度较高, 没有形成一定强度, 易产生变形。我厂在制壳时采用了专用粘接板, 根据曲轴的型壳轮廓做仿形设计, 下粘接板布置高度一致的顶杆, 上粘接板布置弹簧顶杆, 保证型壳在粘接时处在一个平面, 不发生弯曲变形。另外, 在不影响生产节拍的前提下, 延长了型壳粘接时的保压时间, 进一步保证了粘接效果。在型壳的存放环节上, 我们设计了专用存壳车, 型壳直立放置而且型壳互不挤压。确保每个环节都有效地防止了型壳变形。

(2) 保证曲轴轴颈一致性

为了防止曲轴涨壳, 对型壳涂胶槽进行了改进, 采用了凸凹配合式涂胶槽取代了以前的点状涂胶圈, 加大了型壳间的粘接面积和粘接力。通过工艺试验发现采用该涂胶槽后曲轴涨壳量不超过0.5mm , 既保证了曲轴轴颈尺寸的一致性, 又降低了清理曲轴飞边的难度。在型壳装箱环节我们增加了铁丸的填充量和紧实度要求, 通过加强型壳刚度防止曲轴涨壳。

(3) 加工定位点位置

曲轴加工厂家的定位方式都基本一样, 曲轴一五主轴颈为夹紧点, 二三平衡块为定位点。为了不影响厂家定位, 我们对曲轴所有定位位置进行严格把关, 不允许有任何凸起物和其它影响定位的缺陷, 发现问题全部进行返修。

(4) 加工方面

目前各加工厂加工曲轴都采用几何定心工艺, 定心工序是后序加工的基础。几何定心较质量定心的缺点就是几何中心和质量中心肯定不能重合, 而且往往偏差较大, 曲轴在动平衡处理时由于其不平衡量过大而无法平衡。型壳工艺生产的曲轴一致性较砂型较差, 这方面的问题更为明显。鉴于几何定心的特点, 在加工曲轴中心孔时, 会采取一些预检和预调措施。通常的做法是连续抽取10根完成粗加工的曲轴, 进行动平衡测试, 当不平衡量超过100gcm 时, 对定心机床的打中心孔刀头进行微调。通过以上以上补偿措施可以有效的提高曲轴动平衡的一次合格率, 当然实施这项操作的前提是该批曲轴状态一致, 如同一模具号、同一批次号等。另外手动平衡机也是曲轴加工厂不可缺少的重要设备, 它是自动平衡机的一个补充, 在手动平衡机操作者可以根据经验对去重孔的数量、位置进行适当调整, 平衡率可达到98 %左右。有的厂家不仅不根据曲轴批次特点进行中心孔位置微调, 也不配备手动平衡机, 因此动平衡合格率较低, 对毛坯厂和加工厂都造成很大的损失。

3 结束语

大众公司轿车发动机曲轴质量要求非常高。几年来, 在曲轴国产化过程中, 我们在解决曲轴质量方面做了很多的工作, 一边研究和完善壳型铸造工艺方法, 一边探讨和解决曲轴质量问题, 通过不懈的努力, 使得我厂曲轴壳型铸造工艺方法更加成熟稳定, 曲轴质量不断改善提高,2010 年EA113 发动机R06A曲轴在一汽一大众公司加工外废率和内废率如下图15。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com