利用多轴自动车床加工细长杆类零件的新尝试

2014-3-13 来源: 作者:沈阳第三机床厂 李英德 石玉良

一、简介

利用多轴自动车床加工细长杆类零件,可以充分地发挥多轴自动车床的高效率、省力化、节省能源等优点。在一九八一年六月的上海机电产品订货会上, 沈阳第三机床厂接受了南通纺织机械厂的特殊订货要求, 研制使用多轴自动车床加工纺织行业急需的细长杆类零件— 皮辊芯轴的新工艺, 经过一年多的努力, 终于于今年七月研制成功, 经用户和有关方面的鉴定, 达到了设计制造标准, 试生产加工的零件合格, 用户比较满意。

皮辊芯轴是纺织机械上的一个关键件,同时也是一个易损件, 需要量也大。由于其形伏细长、复杂、精度要求高, 而材料加工性能较差。所以, 多年来一直单机分散加工的老工艺。这样, 不仅工人劳动强度大, 而巨所需要的操纵机床的人员也多, 同时占地面积也大, 能源消耗大。近年来, 国外少数工业较发达的国家已经采用多轴自动车床进行加工。国内一些大型纺织机械厂( 如山西经纬纺织机械厂等) 曾多次作过使用多轴自动车床进行加工该零件的实验, 但是, 由于缺少有关这方面的技术资料和经验不足, 一直没有进展。这次沈阳第三机床厂接受了这一研制任务后深入、细致地研究了皮辊芯轴的特点、工艺要求、现场生产工艺情况以及国外的有关资料, 和多轴自动车床的工艺范围、精度等方面的情况。皮辊芯轴的主要特点是细而长( 长细比  ,L 为工件长度、D为工件直径) 的零件, 所有全部外径对轴心线的眺动允差为0.1 , 其次是精度要求高, 公差为。.12 mm , 对于多轴自动车床的横向切削精度要求较高, 对细而长的工件来说, 更突出了矛盾,。另外, 工件材质为

,L 为工件长度、D为工件直径) 的零件, 所有全部外径对轴心线的眺动允差为0.1 , 其次是精度要求高, 公差为。.12 mm , 对于多轴自动车床的横向切削精度要求较高, 对细而长的工件来说, 更突出了矛盾,。另外, 工件材质为 , 其切削性能较差, 横向切削光洁度军

, 其切削性能较差, 横向切削光洁度军 很难达到。为了解决这些难题,则必须要在机床, 附具、切削刀具等各方面采取一些必要的措施和手段, 才能解决工件的加工难度, 补充机床性能的不足, 达到预期的效果。

很难达到。为了解决这些难题,则必须要在机床, 附具、切削刀具等各方面采取一些必要的措施和手段, 才能解决工件的加工难度, 补充机床性能的不足, 达到预期的效果。

二、基本工艺方案与附具

本机床应用了普通车床加工细长杆类零件工艺的优点与长处, 采用了跟刀架和后顶尖式结构, 支撑并提高了工件的动刚度。对重点要求的工位, 则采取了分别在两个不同工位上完成两种粗、精切削加工工艺。另外, 将精切削工序安排在机床切削精度较高的四、五工位上, 这就从工艺上为加工皮辊芯轴创造了有利的条件。

附具是实现工艺方案的手段, 可以通过充分利用主机运动条件, 并采取必要的附加措施, 来达到预期的加工效果。所以, 在本机床的专用附具设计时, 我们尽可能地模拟现行单机工序的加工状态, 设计出了活动内(外) 顶尖和保持装置( 滚子支架) 等。

实践证明, 使用活动内( 外) 顶尖和工件保持装置稳定可靠, 制造比较简单, 并保证了皮辊芯轴这种细长杆类零件加工的顺利进行。

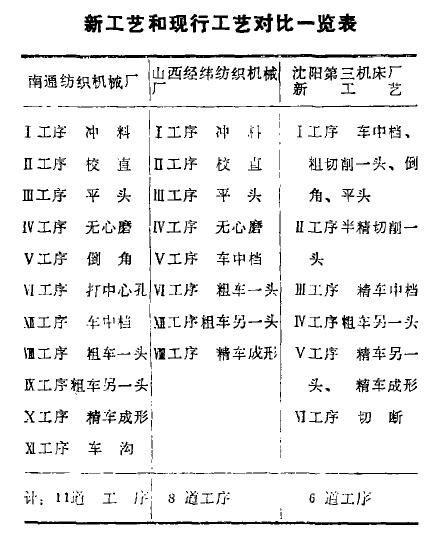

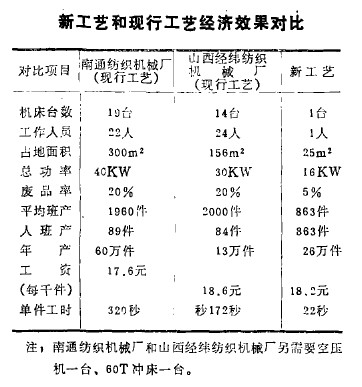

三、新工艺与现行工艺对比我们通过采用多轴自动车床进行加工的新工艺和单机分散加工的现行工艺的经济效果对比分析( 详见下表) , 就可以十分清楚地看出采用这种新工艺的优越性。

四、待须解决的一个问题

使用多轴自动车床加工皮辊芯轴的新工艺, 尚存在一个待须解决的问题, 有在于我们在今后的研制中去解决。试验中, 机床的横向切削精度显得不够理想, 尽管切削工序后还有磨削工序, 对零件的合格率影响不大。但是, 这是一个必须引起重视的问题。从横向切削封闭系统图中可以看出, 影响横向切削精度的原因有二, 一是机床的主轴和横刀架, 即主系统。二是刀具、夹刀具、活顶尖、保持装置等辅助系统。所以, 必须提高主系统和辅助系统的刚性。串案牢串串案容帛案黎容鹅案书。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多