引言

细长杆件在各类机械中应用甚广,此类零件虽然结构简单,但加工难度却相当大,一直被认为是机械加工中的难题。随着数控技术的不断发展和普及应用,利用数控车床加工轴类零件无疑已成为最佳选择。实践表明,与普通车床相比,数控车床具有主轴旋转稳定、刀架稳定、进给速度平稳、锥度可调、轨道精度高、加工效率高等优点,但数控车床却大多受空间限制,无法安放中心架等附件,不便于加工超出行程范围的细长杆件。因而在很多情况下,大部分细长杆件的加工还必须依赖于普通车床。所以,要想顺利加工出高质量的细长杆件,必须要在加工工艺上进行规范和突破。

1 细长杆件车削加工的特点

细长杆件在高速车削过程中,因其刚性较差,又同时受到夹紧力、切削力、重力、惯性力和切削热的综合作用,极易导致弯曲变形,造成零件与刀具的相对运动失准,致使细长杆件在加工后出现波纹、锥度、多棱、竹节、圆柱度差和弯曲等加工缺陷;同时,细长杆件的弯曲变形还会引起工艺系统振动,进而降低零件的加工精度和粗糙度。

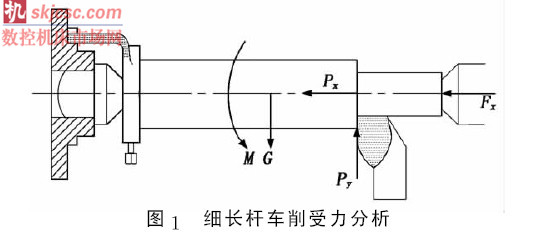

1.1 受力变形

细长杆车削受力分析如图1所示。加工过程中,细长杆件所受的外力主要有切削力(轴向切削力Px、径向切削力Py及切向切削力Pz)、自身重力G、旋转产生的离心力、轴向顶力Fx,这些力共同作用,导致杆件产生弯曲变形。杆件变形的最直接后果是产生振动,从而影响工件的圆柱度和表面粗糙度。一般来讲,工件弯曲越大,车削时振动越大,表面质量精度也就越难保证。

1.2 受热变形

细长杆件在车削时热扩散性差、线膨胀性大,由于车床主轴卡盘和尾架顶尖之间的距离固定不变,当工件的热伸长达到一定值时,便会产生弯曲变形。细长杆件热变形伸长量ΔL(mm)的计算公式为:

ΔL=αLΔt。

其中:α 为杆件材料热膨胀系数,1/℃;L 为杆件的总长,mm;Δt为杆件升高的温度,℃。

由此可见,工艺系统的热变形和受力变形是影响细长杆件加工精度的两大主要因素,完全可以通过调整机床、应用加工辅具、选用合适刀具、控制切削用量等对其进行补救

2.防止和减小细长杆件加工变形的工艺措施

2.1 杆件加工前的校正

细长杆件的毛坯一般为锻造或拉伸件,在制造、储运、下料、装夹等过程中都会有各种应力和变形产生,尤其是弯曲,很容易对车削质量造成影响。所以,细长杆件在加工前都需要进行校正,亦称找正。找正的目的主要是校直,以防因加工余量不均匀而车不圆,或因弯曲离心力大而增加杆的弯曲度,造成无法车削。校正的标准是:粗车时应保证工件加工余量基本一致;半精车和精车时应保证待加工表面与已加工表面相对位置符合要求。

细长杆件的校直一般选择在车床上直接进行,此法比较方便、快捷。校直方法有如下3种:

(1)凸点直击法。此法适用于细而长的杆件。低速旋转工件,用粉笔标记凸点。将一凹形铁块(或橡胶块)垫靠于工件凸点的背面,用手锤击打杆件凸点,使其伸直。多次反复,辅以旋转查看,可使工件校直。

(2)凹面延展法。此法适用于杆径相对较大、杆长较长的细长杆。在杆件两端钻中心孔,以主轴顶尖和车床尾座顶尖共同支承。手动转动工件,用粉笔标记凸点。将长木块或铁块横垫于车床导轨上,在杆件弯曲凸点处架以V 型或凹弧型螺纹千斤顶,稍过支承。手锤反复击打杆件的凹面,使凹面材料延展,从而校直杆件。

(3)拖板挤压法。此法适用于杆长较短的细长。开动车床使工件旋转,用一根长约300mm的木搭在中拖板和方刀台上,摇动中拖板,使木棍压向工弯曲部分。继续移动中拖板,跟紧尾座顶尖,以防工脱出,待工件继续旋转几秒钟,再将中拖板慢慢退,并适当松退尾座顶尖。反复多次,可使杆件校直。

2.2 杆件装夹方式选择

2.2.1 采用双顶尖轴向装夹

在车床上车削细长杆,装夹方式通常有两种:一是“一夹一顶”,以卡盘夹住细长杆的左端,用尾架顶尖顶住杆件的右端;二是“双尖对顶”,细长杆件的两端都以顶尖来支承。一夹一顶装夹方式的主要弊端是:①顶尖顶得太紧,细长杆容易受轴向挤压而产生弯曲变形;②机床卡爪夹紧时容易形成过定位,造成卡盘与顶尖不同轴。所以,在只能选择一夹一顶的情况下,可在细长杆件的左端套上一个开口钢圈(宽度以10mm左右为宜),旨在缩减杆件与卡爪的轴向接触长度,避免产生过定位。

条件允许的情况下,可以优先选择双尖对顶装夹,以保证同轴度。但此装夹存在刚性差、变形大、振动大的弊端,所以更适用于长径比不太大、加工余量比较小,且同轴度要求比较高的杆件(精加时优先选择此法)。

2.2.2 采用跟刀架和中心架

使用跟刀架和中心架的目的是保证细长杆件的形状精度,同时减小表面粗糙度。其基本原理是通过在细长杆中间增加支撑来提高其刚度,以防径向切削力对细长杆的加工产生影响。跟刀架的支承块最好选用耐磨铸铁或铸钢,每车一刀之前,都应研磨一次支承块,以保证支承面与工件表面完全吻合;其位置应当保持支承爪离车刀3mm~4mm,如果过远,容易在车削过程中产生振动。

如果要使用中心架,可事先在工件上车出承搭中心架的沟槽。如果细长杆的长径比过大,沟槽不易车削,则可在细长杆上安装一个过渡套筒,使卡爪只跟过渡套筒的外表面接触,而不直接接触毛坯轴。过渡套筒的四周均匀分布3个或4个螺钉,调整螺钉的径向距离,可以适度夹紧毛坯杆件,并使套筒外圆轴线与主轴轴线一致,从而保证车削精度。

2.2.3 采用轴向拉夹法减小压应力

中心架和跟刀架的使用可以增加杆件刚度,减小径向切削力对加工的危害。但轴向切削力压弯杆件(尤其是长径比较大杆件)的问题却并未得到解决。所以,实际生产中常用轴向拉夹的方法来消除杆件中的压应力。一般由卡盘夹紧细长杆件的左端,而用专门设计的夹拉头夹紧其右端,夹拉头与卡盘反向施力,以保证细长杆在车削过程中始终只受到轴向拉力,而不会被车刀的轴向切削力压弯;而且,轴向拉力还能对因切削热而导致的轴向伸长进行适度补偿,从而提高杆件的刚性与加工精度。

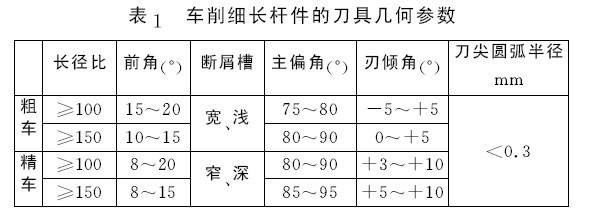

2.3刀具及几何参数的科学选择

切削力的大小主要由车刀的前角、主偏角和刃倾角来决定,所以这些参数需要科学选择。前角的大小与切削力、切削温度和切削功率密切相关。前角增大,切削力减小,所以,只要不影响车刀的强度,应该尽量增大刀具的前角。为使切屑能及时弯曲折断、排出,同时保持前刀面的光洁与主刀刃的锋利,刀具的前刀面宜磨出相应的断屑槽。

切削力可以分解为轴向切削力Px、径向切削力Py以及切向切削力Pz,主偏角的大小则与这3个力的大小及相互比例密切相关。主偏角增大,径向切削力Py显著减小,而切向切削力Pz则略有增大。通常情况下,为使3个切削分力的比例关系相对合理,主偏角的取值宜在60°~75°范围内。

刃倾角的大小决定着切屑的流向、刀尖的强度,同时也影响着3个切削分力之间的比例关系。刃倾角增大,径向切削力急剧减小,但对轴向切削力和切向切削力的影响并不大,只是略有增大。通常,刃倾角为-10°~+10°,可使3个切削分力的比例关系相对合理。车削细长杆件的刀具几何参数见表1。

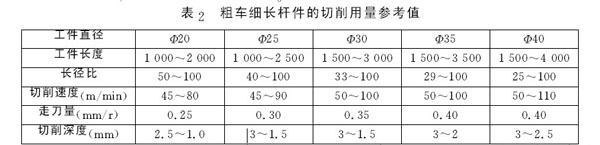

2.4 合理选择切削用量

切削用量主要包括切削深度、进给量、切削速度,其大小不仅影响加工效率,更会对切削力、切削热产生重大影响。因此,细长杆件车削中的切削用量选择非常重要。

要保持工艺系统的刚度不变,切削深度与切削力、切削热成正比。因此,要想减少力变形和热变形,在车削细长杆件时应该选择较小的切削深度。

进给量与切削厚度成正比。进给量增大,切削力虽然也会跟着增大,但并不明显,所以,从提高切削效率的角度来看,增大进给量比增大切削深度更有利。

切削速度与切削力成反比。提高切削速度,切削温度随之升高,刀具与工件之间的摩擦力则减小,细长杆的受力变形变小。但是,如果切削速度过高,又常会使细长杆因离心力而出现弯曲,,影响切削过程的平稳。因此,切削速度需要控制在适度范围内。杆件的长径比越大,切削速度越需适当降低。粗车细长杆件的切削用量参考值见表2。

2.5 合理选择切削液

切削液在车削细长杆件过程中的主要作用是冷却和润滑,因此,选择切削液应尽可能做到两者兼顾。一般宜选用流量足的冷却液润滑,既冷却工件和跟刀架支承爪,又润滑支承面,减少工件表面的摩擦,从而保证加工精度。细长杆在粗车时的加工余量比较大,选用的切削深度和进给量必然也较大,由此会加大切削阻力,并进一步产生较多的切削热,刀具因此加剧磨损,所以,精车应当首先考虑冷却因素,适宜选择具有一定清洗、润滑及防锈功能的水基切削液,及时地将切削热带走,以降低工件的切削温度,从而提高刀具耐用度。精车细长杆时,切削余量相对较小,切削深度小,进给量小,切削力也小,杆件温度不高,以采用高浓度(质量分数10%以上)的乳化液和含油性添加剂的切削液为宜。

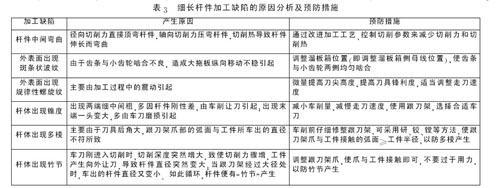

3. 细长杆加工中几种常见的质量问题分析

由于细长杆类零件结构特殊,装夹困难,运动稳定性较差,因此在车削中经常会出现各种各样的质量问题。全面分析这些质量问题产生的原因、危害,研究制定相应的预防措施和对策,可以有效提高杆件的加工质量。表3为细长杆件加工缺陷的原因分析及预防措施。

4 结语

细长杆类零件的车削加工虽然难度较大,但它也有一定的规律性,只要我们能够抓住装夹方式选择、中心架和跟刀架的使用、解决工件热变形伸长以及合理选择车刀几何形状等关键技术,所有问题便都能迎刃而解。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com