杆类球面零件旋风切削的加工计算和调试

2014-3-13 来源: 作者:郑州煤矿机械集团公司 傅广义 杨民

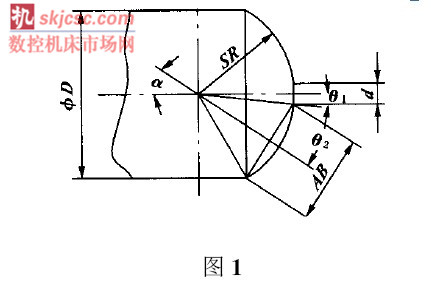

在实际生产中经常碰到车削圆球面, 除了单件生产采用双手控制法加工外, 大都采用旋风切削法加工。用旋风切削圆球面时, 需要根据工件球面的形状计算出刀具盘旋转轴线应与工件旋转轴线的夹角α、以及刀具盘上两刀尖间的距离AB 。

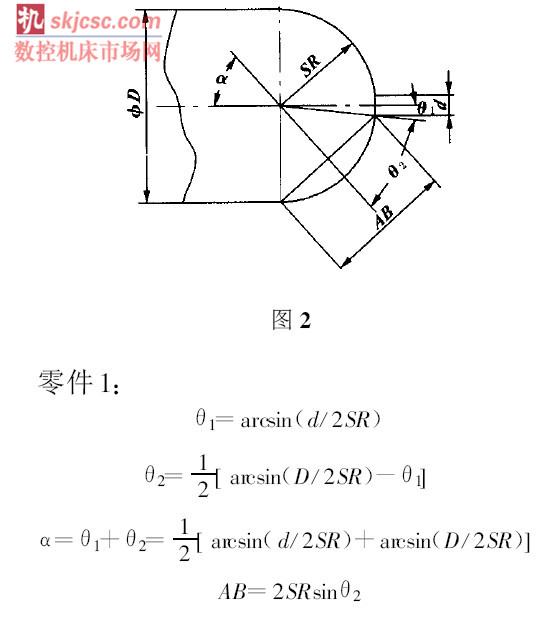

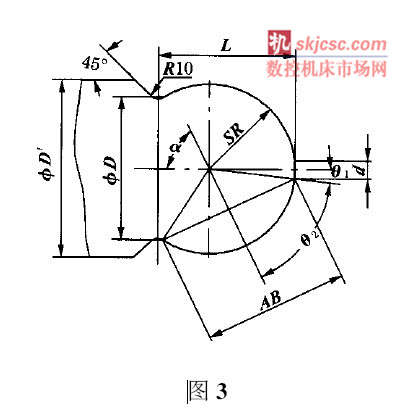

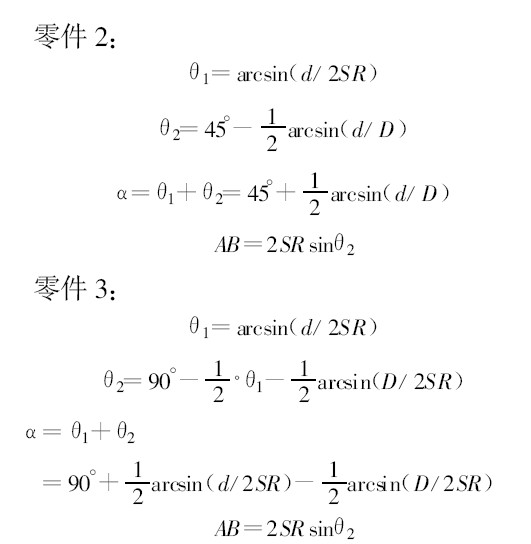

如图1 、图2 、图3 中所示各类型杆类球面零件有一显著特点, 即球面头部有一中心孔, 做为各工序基准, 为保证后序工序加工, 在加工球面时, 应予保留, 这样就等于在该处有一小球缺, 此时, 若加工如图1 、图2 、图3 所示各类型零件的球面时, 其刀具盘旋转轴线与工件旋转轴线的夹角α和刀具盘上两刀尖间的距离AB 的计算公式分别为

式中 d ———右端小球缺直径

D ———球面工件左端尺寸

SR ———球面半径

α———刀具盘辶回转中心与工件轴线夹角

AB ———刀具盘上两刀尖距离

按计算的α角将刀具盘旋转轴线与工件旋转轴线的夹角α调整好, 并按计算出的AB 尺寸将两刀尖调正好, 并保证两刀尖在同一旋转平面内, 其所在旋转平面垂直于刀具盘旋转轴线, 然后试切球面,测量球面外径的椭圆度, 按其椭圆度误差调整刀盘旋转轴线与球面中心的轴向位置。

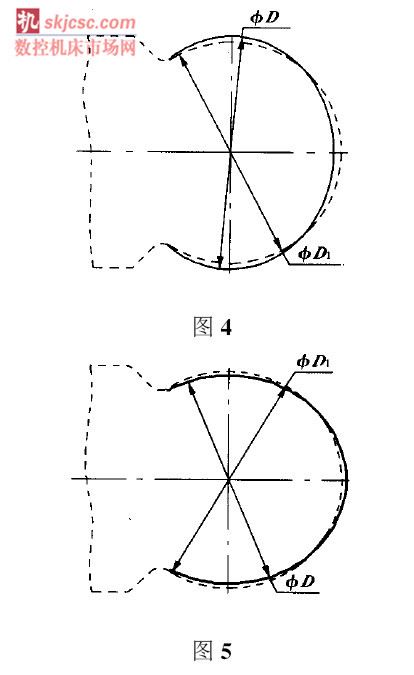

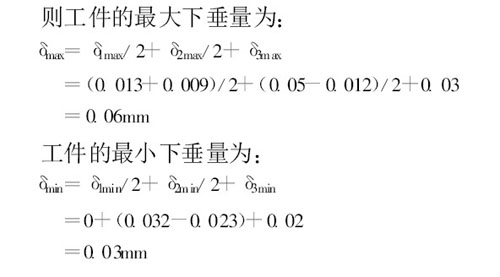

当试切的球面如图4 所示, 其中D 为实测尺寸, D1为正确尺寸。D > D1时, 说明刀盘旋转轴线与工件旋转轴线的交点在球面中心的左侧, 此时应将交点往右移, 即调整工件和刀盘的相对位置, 再试切直至椭圆度消失为止。当试切的球面如图5 所示,D < D1 时, 说明刀盘旋转轴线与工件旋转轴线的交点在球面中心的右侧, 此时应将交点往左移, 即调整工件和刀盘的相对位置, 再试切直至椭圆度消失为止。对于图1 球冠和图2 半球面可用圆弧样板检验球面质量。此外在加工上述各类型球面时, 要特别注意工件与刀盘的相对位置, 从而保证一批工件在加工中始终处于正确位置。

在图5中, 定位销套6 内孔尺寸为 ,定位销7 的导向外圆尺寸为

,定位销7 的导向外圆尺寸为 ,定位销定位外圆尺寸为

,定位销定位外圆尺寸为 ,工件定位孔尺寸为

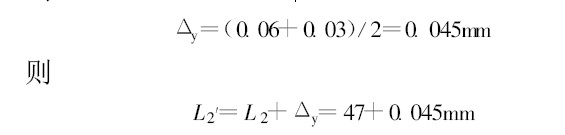

,工件定位孔尺寸为 ;根据气缸盖加工工艺, 要求 尺寸为47 ±0.05mm, 因此我们设计定位销底孔到导向孔的距离 为47 ±0.015mm。由于专用机床夹具上定位销与定位销套之间存在间隙δ1 , 定位销与工件上的定位孔之间存在间隙δ2 , 将导致工件下垂δ1/2+δ2/2 。当工件在第一台专用机床上加工再经过生产线上近20 台专用机床插入定位后, 工件上的定位销孔孔径会因磨损而变大, 由此产生的间隙为δ3(约为0.02 ~ 0.03mm), 使工件下垂量增大。

;根据气缸盖加工工艺, 要求 尺寸为47 ±0.05mm, 因此我们设计定位销底孔到导向孔的距离 为47 ±0.015mm。由于专用机床夹具上定位销与定位销套之间存在间隙δ1 , 定位销与工件上的定位孔之间存在间隙δ2 , 将导致工件下垂δ1/2+δ2/2 。当工件在第一台专用机床上加工再经过生产线上近20 台专用机床插入定位后, 工件上的定位销孔孔径会因磨损而变大, 由此产生的间隙为δ3(约为0.02 ~ 0.03mm), 使工件下垂量增大。

由以上计算可知, 以一圆柱销、一菱型销悬挂在垂直面上定位的方式进行加工, 一方面部分工件会超差, 另一方面即使加工出的工件尺寸符合工艺要求, 也大多处在公差下限(理想状态是公差处于中限), 这将降低机床的稳健性。

根据以上分析, 笔者通过反复总结专用机床制造与大修过程中的经验, 提出在设计精加工专用机床夹具时, 将定位销底孔到其它导向孔的距离增大Δy , 以弥补工件的下垂量

上述公式适用于被加工孔位于定位销底孔下部的情况。若待加工孔位于定位销上边, 设计夹具时要将定位销底孔到其它导向孔的距离减少Δy 。

将上述改进后的定位设计方案应用于实际生产, 取得很好的效果:所加工的气缸盖上各孔到定位销孔的距离公差大多处在中限, 使工件废品率降为零, 大大提高了机床的稳健性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

专题点击前十

| 更多