摘要: 介绍了水轮发电机磁轭弹性键的传统制造工艺,通过分析键的特殊材质和结构特点揭示出传统加工方法的欠缺和不足,以仙游机组的弹性键加工为例阐述了新制造工艺及检查方法.

关键词:

水轮发电机磁轭弹性键独特的外形特征和材质性能给制造加工带来诸多难题。首先,弹性键属于薄板件,长而宽,台阶面众多,切削加工后易发生应力变形,会严重影响工件的平直度,甚至产生扭斜危害。其次,弹性键材质硬且有较大弹性形变力,导致钳工平直困难,若发生长度侧弯和大面扭斜均无法有效消除。再次,弹性键的槽及各台阶尺寸公差、形位公差等要求苛刻,中央凸台与两肩的台阶高差需严格保证,给加工和检测带来很大难度。

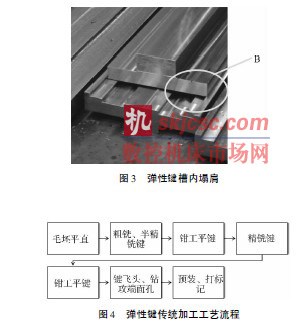

磁轭弹性键制造质量不稳定是一个困扰东方电机公司多年未决的问题。特别是2012 年7 月,仙游1#机组工地安装时发生多根弹性键平面度超差且槽内两肩坍塌无法使用的质量事故,给东方电机公司的声誉造成极大影响。仙游电站为300MW 抽水蓄能机组,发电电动机的高转速和复杂工况转换对转动部件的可靠性提出极高要求,而弹性键作为磁轭紧固装置直接关系机组的安全运行,由此弹性键的制造质量改进被提到空前重要的地位。

1 磁轭弹性键传统制造工艺

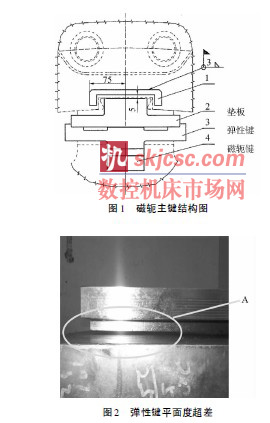

磁轭弹性键一般用于水轮发电机转子支架主立筋处的磁轭铁心固定,通常与垫板、磁轭键配合使用,构成转子磁轭径向涨紧的复合键结构( 见图1) 。弹性键在东方电机公司的设计与使用最早出现于三峡右岸机组,随后水布垭、瀑布沟、仙游等电站有采用。

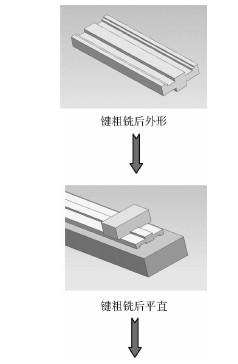

磁轭弹性键的结构特点是键中部设计有一个比两肩略低的凸台,当键与磁轭垫板装配后会在凸台贴合面形成间隙。该间隙在磁轭冷打键时消除以提供磁轭固定的预紧力。同时弹性键采用屈服强度较大、韧性较好的材料制作,进一步提高磁轭涨紧的预应力,见图2,图3。磁轭弹性键的传统加工工艺流程见图4。

弹性键按传统方式加工时,铣序全部在数控龙门铣上完成,利用吸胎进行装夹,工件在自由状态下加垫吸紧,采取反复翻身的方式铣削,半精铣时铣出弹性键的T 形,精铣后键的外形尺寸到位。

在全面了解弹性键厂内生产现状的基础上,分析得出仙游1# 机工地质量问题的主要原因可能为加工周期短致应力未有效释放、进刀量偏大致应力集中,但也折射出传统加工工艺的几点不足:

( 1) 外形铣削顺序欠妥,使得键在龙门铣反复翻身加工不便。

( 2) 平直方式不合理,键精铣后要求校平但只有槽两侧窄边作支点、中央凸台会被压塌。

( 3) 检查方法存在局限,它仅用塞尺检查键与垫板配对后的两头间隙,无法真实反映键中间段与垫板的贴合情况。

2 弹性键制造工艺改进

基于上述磁轭弹性键制造难点及加工方法不足的分析,本次工艺改进以仙游项目为依托,从加工工艺、平直工装和检查方法等三方面提出改进措施。

2. 1 弹性键加工工艺改进

2. 1. 1 新加工工艺的出发点

新加工工艺的出发点主要为以下几个方面:

( 1) 改变铣键的装夹方式,粗铣和半精铣时采用工装顶子顶紧毛坯,避免吸胎装夹固有的加工应力不能及时释放的缺陷。

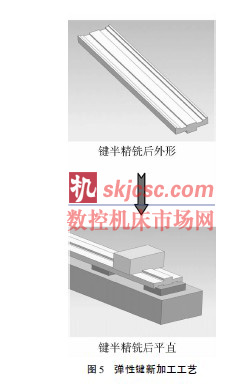

( 2) 调整键外形加工的先后顺序,在粗铣时即开出正面槽、铣出背面T 台,让大部分铣削量在粗加工时完成,减少半精铣及精铣的应力累计。同时优化键的每步铣削外形以兼顾钳工平直操作方便; 取消传统方式下键精铣后的平直要求,避免产生有害变形。

( 3) 规范键的起吊和摆放,序间运输采用双吸吊起吊,摆放提制专用料盘和木垫板,以防止键转运过程中的变形。

2. 1. 2 弹性键新加工工艺

弹性键新加工工艺为:

( 1) 钳工平直弹性键毛坯,要求平面度小于2 mm,扭斜小于1 mm。

( 2) 龙门刨粗刨键,加工一面见平、厚度至53 mm。

( 3) 数控龙门铣粗铣键,侧边留2 mm 余量,上平面见平、铣出正面槽形轮廓( 槽宽和深度留2 mm余量,中央凸台高度与正面齐平) ,翻面铣背部H75 凸台( 该面及凸台留2 mm 余量) 。要求: 在龙门铣平台上配合顶子顶紧加工,进刀量控制在0. 5 mm,需全程浇乳化液冷却。

( 4) 钳工平直粗铣后的弹性键,要求平面度小于1 mm,扭斜小于0. 5 mm。

( 5) 数控龙门铣精铣键背面及H75 凸台至尺寸,翻面半精铣正面槽形留1 mm 余量。要求: 在龙门铣平台上配合顶子顶紧加工,严格控制进刀量在0. 5 mm,需全程浇冷却液冷却; 正面槽中间H75 凸台与两肩H25 台在半精铣时等高加工。

( 6) 钳工平直弹性键,要求平面度小于1 mm,扭斜小于0. 5 mm。

( 7) 数控龙门铣精铣键正面槽形,最后铣出中间H75 凸台低0. 6 mm。要求: 在吸胎上加工,严格控制进刀量在0. 5 mm,需全程浇冷却液冷却,中间凸台低0. 6 mm 由两次进刀铣出( 每次0. 3 mm) 。

( 8) 划线( 划线组) 。

( 9) 飞头,钻M12 底孔( 镗床) 。

( 10) 攻M12,与垫板配对检查、打标记( 钳工) 。

2. 2 弹性键平直工装改进

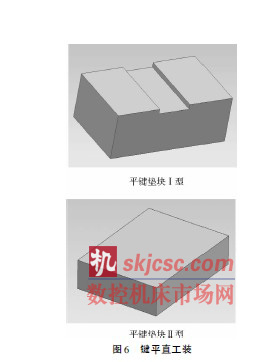

弹性键传统平直工艺是在键精铣后采用开槽面朝下的方式放置于油压机平台,通过上方I 型垫块传递压头压力。该方式平键的不足在于: 其实际支点为键两边缘台阶,压头压后易导致槽内的中央凸台H75 下榻高出两边台阶H25 而失去弹性结构。

改进的平键工艺取消了键精铣后的平直要求,同时增加II 型平键垫块供半精铣后使用。具体平键工艺为: 键粗铣后利用I 型平键垫块卡入键背部凸台再上立式油压机平直; 键半精铣后增加II 型平键垫块卡入键的正面槽,使槽内3 个台阶面成为支点进行平直,以保证键体大面积受力,进而减少有害变形、提高平键质量。

2. 3 弹性键检查方式改进

弹性键的传统检查方法是将键与垫板装配在一起仅用塞尺测两端头间隙是否合格,它反映不出键中间段与垫板的实际配合情况,同时忽视了槽内两边台阶等高、中央凸台与两肩高差等指标的考核。

弹性键新检查方法如下:

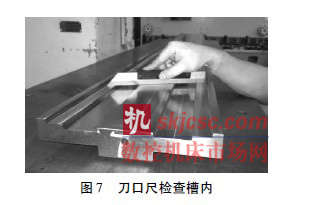

( 1) 单件检查。利用刀口尺检查弹性键槽口内两边H25 台阶是否等高,配合塞尺检查中间H75 凸台与两边H25 台阶的高差是否满足图纸0. 6 mm。

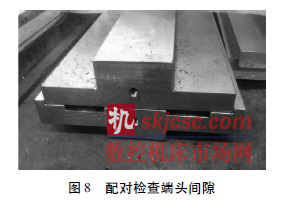

( 2) 配对检查。用塞尺检查弹性键与垫板装配后的两端头配合间隙。

'

'

3 弹性键制造新工艺的试用及推广

本文所述的工艺改进已在仙游4# 机弹性键的试制中进行了验证。实践证明新方法能有效消除各序加工应力导致的键变形,缩短序间时效时间,降低钳工平直难度,最终产品能完全满足设计图纸的使用要求。目前,弹性键制造新工艺已在仙游后续机组的生产中全面推广。

4 结语

本文在总结和借鉴了以往弹性键生产经验的基础上,探讨从加工工艺、平直工装及检查方法等方面全面优化弹性键的制造工艺,以期持续提升东方电机公司磁轭弹性键的制造水平、确保工地转子装配的安全可靠。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com