摘要:以真机试验线棒的制造为基础,重点对1000MW 的超大容量空冷水轮发电机线圈直线胶化工艺、成型焊接工艺、导线压制工艺、模压工艺、绝缘结构应用等方面进行研究。研究结果完善了薄绝缘、大高宽比模压定子线棒生产工艺,为今后空冷1000MW 水轮发电机定子线棒正式投产奠定了坚实基础。

关键词:直线胶化; 成型焊接; 导线压制; 模压工艺; 绝缘结构

0 引言

随着国家电力事业的发展,20kV 级700MW空冷水轮发电机已不能满足需求,高压24 /26kV 级1 000MW 的超大容量水轮发电机的研制已纳入国家研发计划。为满足市场需求,在700MW 级机组成功运行的基础上,展开了对1 000MW 机型的研制。随着电压等级的不断攀升,对发电机绝缘性能的要求也越来越高。

1 000MW水轮发电机定子线棒制造工艺的研究,为今后百万水电定子线棒正式投产奠定了坚实基础,完善了大型空冷水电定子线棒生产制造工艺技术,具有显著的经济效益和广泛的社会效益。

1 研究内容

针对大容量、大高宽比、薄绝缘空冷定子线棒制造工艺技术,进行了定子线棒直线胶化、导线成型、导线压制、绝缘结构、线棒模压五个方面的技术研究。

2 定子线棒制造工艺研究

2. 1 直线胶化技术的研究

2. 1. 1 电磁线

电磁线采用F1 Cu C1. 61-DS 漆包单涤玻包烧结铜扁线,混合绝缘的温度指数是190,绝缘的标称厚度( 双面) 为0. 20mm。

2. 1. 2 导线排间绝缘、换位绝缘和换位填充绝缘( 窄面垫条) 的确定

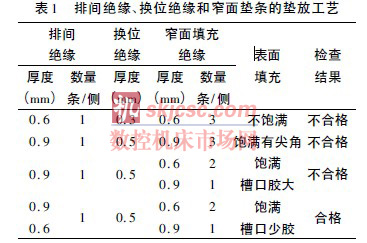

导线排间绝缘和换位填充绝缘的性能直接影响发电机定子绕组的运行寿命。为了提高发电机运行可靠性,排间绝缘采用环氧玻璃粉云母多胶板,导线热压固化成整体; 换位绝缘采用柔软云母板,该材料是多层片状云母浸渍环氧胶贴服,经高温烘干呈半固化状态,在导热热压成型时,片云母层间可相对滑动,不会造成导线股间短路现象,且云母导热性好于其它材料。直化排间绝缘、换位绝缘和窄面填充绝缘的垫放工艺按表1 几种方案进行了试验,最终确定方案4 为最佳垫放工艺( 见表1)

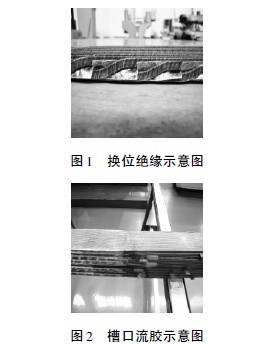

试制后,槽部导线截面尺寸达到图纸要求,换位处填充饱满无缝隙,厚度均匀( 见图1) ; 大面平整、胶渗透均匀,导线刚性满足要求,铁心末端爬胶得到控制和改善( 见图2)

2. 1. 3 直线胶化工艺

现水电定子线棒直线胶化均采用外加热、一模多压工艺,因此为保证1 000MW 长直线、大高宽比导线压制温度均匀,在700MW 线棒直线胶化生产经验基础上,设计制造了单支定子线棒直线胶化模,经对直化压制情况跟踪,确定了保温时间和保温温度参数。压制的导线、股线牢固地粘接成一个整体,消除了股线间的间隙,提高了线棒的刚度,保证了导线截面尺寸。

2. 1. 4 换位末端工艺的确定

导线换位末端即线棒出槽口附近,也是电场集中的部位,要求换位末端两排股线平整,换位绝缘末端应平滑过渡到铜线表面。因此采用平锉在窄面垫条末端小面修25 ~30mm 锥度,使之均匀过渡。相比常规产品用刀修斜面工艺,避免了损伤电磁线及股间绝缘,降低了清理过程中的毛刺发生率。

2. 1. 5 角部圆角R 工艺的确定

角部电场强度高于平均电场强度,角部电场不均匀系数与绝缘厚度和导线圆角半径有关,通过增大导线圆角半径R,可以大大改善导线角部的电场分布,从而提高定子绕组运行寿命。通过计算,对于24kV 高压电机定子、单面绝缘厚度5. 25mm导线,圆角半径R 为2. 5 时,电场畸变系数为1. 272,这样可以大大改善导线角部的电场分布,保证绝缘性能。因此我们首先采用R2的专用雕刻机对导线进行倒角,然后再用砂纸进行砂光修圆,达到裸手触摸没有尖点、毛刺、飞边。

2. 2 定子线棒成型技术的研究

2. 2. 1 线棒成型工艺研究

考虑制造成本, 24kV 和26kV 产品各只设计制造了一套成型模压一体模具,此模具引线定侧R 块设计成了可拆卸结构,并在端胎上钻有把合孔( 见图3) ,卸下引线定侧R 块,可直接安装成型R 轴 ( 见图4) ,即成型和热压均在同一模具上完成。

由于线棒截面高宽比大,成型难度大,经对首件成型试制,未达到质量要求; 经过研究,成型前必须进行“预弯”,制作了预弯U 型块进行“预弯”成型,风动成型方式保证了导线的一致性,避免了转角的摞线、瓢线、绝缘破损等不良现象,预弯质量得到了显著提高。“预弯”后的线棒再次回到成型热压一体模具上进行引线R 成型,成型质量大幅提高。

2. 2. 2 导线压制工艺研究

导线是线棒的“骨架”,不仅尺寸要求完全符合图纸,且导线型线应与导线模服帖,要具有良好的一致性。通过试验验证,底垫条与消辅材料的厚度和应等于或略小于线棒单面绝缘厚度,这样能够保证主绝缘压制后绝缘的密实度和均匀度。高宽比大的线棒在进行主绝缘压制时,上面为主动受压面,底面为被动受压面。在压力传递过程中由于存在阻力,主动受压面着压好于被动受压面。因此,在压制导线时可适当将导线型线略微下移,以有利于被动受压面良好着压,避免模压后主绝缘偏、底面着压不实等问题,影响电性能。

2. 3 定子线棒绝缘结构技术的研究

2. 3. 1 内屏蔽层处理工艺

均压层是在导线窄面上覆盖一层导电或半导体材料,使其与导体连接,起到均匀角部场强的作用,亦称“内屏蔽层”,该结构的采用一般可提高线棒耐电压水平10%。在绝缘日趋减薄的形势下,该结构的作用日益引起人们的重视。具体方法: 从导线中心线向两端间隔50mm 打漏铜点,内屏蔽层至高阻末端到引线绝缘终止处的中间位置; 在该长度内均匀涂刷线性半导体低阻防晕漆一遍,等电位层与大面搭接长度约5 ~ 6mm。干燥后,再涂刷一遍线性半导体低阻防晕漆,同时并绕一层线性半导体低阻防晕带,室温晾干。

2. 3. 2 主绝缘包扎

绝缘包扎采用恒涨力数控包带机,减少了绝缘带的损伤,绝缘包扎质量稳定; 材料使用桐马环氧玻璃粉云母带,经过试制确定包扎层数; 最外层采用特殊亮面聚四氟乙烯带做为脱模材料,提高线棒外观质量。

2. 4 线棒模压技术的研究

2. 4. 1 热压模安装: 执行热压模安装工艺,重点完善了模具超平、模座固定、连接端胎地线; 考虑直线尺寸较长,为保证受力均匀不变形,直线采用15 个缸座; 采用专用导电夹子,确保了端部、引线绝缘厚度均匀。

2. 4. 2 经过试制,确定了最佳模压工艺参数。

2. 4. 3 模压时控制升温速度在0. 8 ~ 1. 2℃/min。

但由于线棒端部尺寸大,且模具两个端部存在涡流,端部温度高于直线温度。温度不均影响绝缘固化的内在质量,并且温度不均也容易造成线圈截面尺寸偏大。经过研究和试验,在两个模具的端部增加了若干个冷却水盒( 见图5) ,根据模具升温情况,适当增加水的用量来降低线圈端部温度,最后完全达到了产品要求,取得了成功。

2. 4. 4 云母带胶化时间略长,有利于提高大高宽比模压定子线圈截面尺寸合格率。针对不同胶化时间的云母带,在模压顺序操作中应适当提前或拖后加压。

2. 5 电性能试验

2. 5. 1 线棒股间绝缘满足试验条件: 110V/70ms不短路。

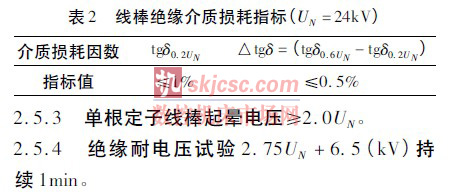

2. 5. 2 线棒绝缘介质损耗满足优等品( 见表2)

2. 5. 5 单根定子线棒在空气中的闪络电压和线棒瞬时工频击穿电压≥5. 0UN。

实际电性能试验情况: 击穿电压分散性小,击穿点集中在直线槽口低阻末端与高阻搭接处; 解剖后测量各部绝缘厚度均匀,满足要求( 见图6) 。

3 结语

3. 1 通过研究,我们成功制造了1 000MW 空冷定子线棒,线棒的外观、几何尺寸、内在性能等方面完全满足设计要求,定子线棒绝缘系统各项电气性能达到国际领先水平。

3. 2 本工艺采用的成型热压一体模具,大大降低了制造成本,同时对现有线棒制造设备、工具、工艺等方面进行了大量的改进,提升了定子线棒制造工艺水平。

3. 3 通过对线棒制造的直线胶化工艺、成型焊接工艺、导线压制工艺、模压工艺、绝缘结构应用等方面的研究,完善了薄绝缘、大高宽比模压定子线棒生产工艺。

3. 4 该工艺的研究,为今后空冷1 000MW 水电定子线棒正式投产奠定了坚实基础,提高巨型空冷水轮发电机在国内外市场上的竞争力,具有显著的经济效益和社会效益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com