摘要;本文介绍了红岩子电厂03 贯流式M水轮发电机结构特点及制造W工艺, 对大型贯流式水轮发电机制造、安装中出现的问题进行了分析研究, 并提出了工艺改进措施。

关键词 灯泡贯流式机组 水轮发电机 结构 定子 转子 轴承 工艺

1引言

受运输条件限制, 红岩子电厂30 M w水轮发电机组主要部件均采用分瓣式结构,且整个机组采用了较多的新结构, 因而加大了制造难度。为此我们全面分析了该发电机的结构特点, 在贵港机组分包部件制造的基础上, 对红岩子机组制造工艺进行了充分的准备, 保证了机组的顺利完工。

2 制造工艺

2.1.,灯泡头及锥体制造

锥体壁采用夹层通水冷却结构, 外表面为不锈钢复合层, 内外壁及夹层分水板通过科s m m 销子定位, 装焊及加工销孔时, 通过两次划线确定分水板的准确位置而不至于钻偏。

在生产贵港机组锥体时, 由于销子封焊不好, 就出现过水压试验时个别销孔漏水的现象。为解决这一问题, 我们在结构工艺上进行了改进, 分别在锥体内外壁上及销上加工焊接坡口, 并与四川工具厂合作设计制造了复合钻及自张式反刮刀加工坡口, 不仅保证了加工质量, 而且大大提高了工作效率。3台机组进行锥体水压试验时, 3 42 个销孔无一漏水, 收到了良好的效果。

锥体及灯泡头外壁和法兰面的结合部位是一个制造难点, 返修工作量大。为此, 我们严格控制装焊尺寸, 通过加工及手工打磨的方法确保了其圆滑过渡, 不仅保证了工件外观质量, 而且满足了过流面的要求。

大型薄壁件合缝面加工质量往往难以控制, 工件分瓣后刚性差, 焊接、加工、运输都容易使工件变形, 合缝面加工余量也常常不够,且错牙现象经常发生。

针对这些问题, 一方面我们增加了部件支撑构件; 另一方面, 我们在整个制造过程中增加了工艺支撑, 对工件的起吊方式和起吊部位都作了明确限定。这些措施的采取有效地控制了工件变形量, 大大减少了补焊量。

2、2 定子装配

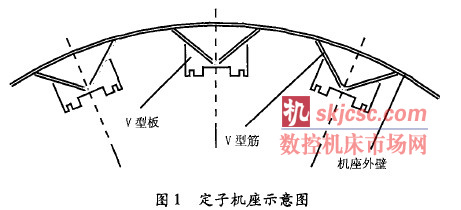

定子机座盒型筋及V 型板( 见图)l 焊接尺寸要求精度高, 弦距尺寸对定子铁心装配影响很大。装焊前, 我们对盒型筋进行了二次校型, 装焊时严格控制尺寸。

厂内焊接v 型板时, 采用了工艺样板与大等分弦距相结合的方法, 并根据装配情况配制V 型缺口, 较好地控制了v 型板的径向及周向位置, 为装焊定位筋打下了良好基础。

红岩子电厂贯流式水轮发电机组采用双鸽尾结构的定位筋, 冷态时在铁心与机座的连接结构中预留一定间隙, 避免因热膨胀在定子铁心中产生的内应力过大而引起定子冲片发生轴向翘曲变形, 最终造成铁心松动,影响机组的正常运行。

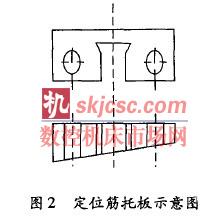

由于既要保证较准确地达到电磁计算所需要的倾斜角度, 又要有良好的工艺性, 所以采用何种结构以满足定子铁心斜槽的要求便成为机组结构工艺的一个难点。最终我们采用的方法是: 焊完机座V 型板后, 在立车上加工V 型板平面, 以此作为基准面, 将定位筋托板平面加工出所需的角度( 见图2 ),

选取合理的托板与定位筋侧面间隙, 定位筋就位后即可较准确地达到所需要的倾角, 从而为定位筋的精调打下了良好基础。

定子铁心采用高强度穿心螺杆拉紧结构, 螺杆外包绝缘。把紧穿心螺螺杆时, 用碟簧实现弹性储备, 以补偿冲片漆膜的收缩及热变形可能引起的弹性松动。

红岩子电厂发电机定子铁心波浪度要求在3m m 以下, 因此在定子铁心前后端均采用了具有一定适形性的小齿压板结构, 以便于调整和处理铁心波浪度, 机座后端大齿压板仅起到支撑铁心的作用, 铁心与大齿压板可以产生相对位移, 以实现铁心的“ 全浮动” 。

双鸽尾斜定位筋的装焊工艺复杂, 尺寸很难控制, 国内尚无制造经验。经反复研究, 我们确定了以V 型板加工面为基准面,采用斜托板结构, 通过多次使用工艺样板逐步控制装配尺寸的工艺方法进行斜定位筋的装配, 最后获得成功, 较好地解决了这一难题。

该工艺也荣获公司科技进步奖, 填补了公司的一项技术空白。

定子铁心叠压采用长短工具螺杆及工具压板分段预压的方法, 初用风动扳手把紧,最终用力矩扳手把紧。铁心首末段冲片涂有热固化胶, 通过热压成为整体。整个铁心为不等距分段, 且可以相对于机座全浮动。这些结构的采用, 不仅改善了通风冷却效果,而且解决了定子在运行后由于热膨胀造成的铁心松动等问题。

定子在工地整圆下线, 由于采用斜槽结构后定子槽形呈螺旋状, 线棒与槽的配合状况不理想, 故容易产生较强的电腐蚀, 进而影响机组安全运行。为此我们吸收国外先进工艺, 结合公司具体情况, 开发了C RVT 胶涂抹技术, 下线前采用特殊工装将C RT V 胶先涂抹在线棒大面上, 待其呈半固化状态时将线棒嵌人槽内, 下线时保持一定紧量, 使线棒与槽结合良好, 从而降低了槽电位。经过实测, 槽电位低且均匀, 克服了斜槽带来的不利影响。

2. 3 转子装配

因受运输条件的限制, 红岩子电厂发电机转子装配采用工地叠片磁辘结构, 这种结构本是较为成熟的结构, 但应用于大型卧式机组中仍然存在一些问题, 如红岩子电厂# 1机投运后存在异响, 引线曾经烧断, 主要有以下几方面原因:

( 1) 由于磁扼冲片径向宽度小, 仅有19 9m m, 机组运行后热膨胀快, 一旦磁扼热打键紧量不够, 热态下整个磁扼就会产生松动;

( 2 ) 磁极键松动。磁极键打键不紧, 安装公司未按要求每隔h8 打键一次, 且打键前未使用鸽尾键槽拉刀拉削磁扼键槽;

( 3 ) 磁极线圈形位公差大, 托板与铁心的高度差大, 且未进行打磨, 使得托板与磁极铁心及磁扼接触面小, 运行后易产生松动;

( 4 ) 磁极线圈匝间及托板与首匝间粘接不好, 尤其是托板下面适形毛毡有未浸胶的现象, 故磁极线圈容易产生压缩量;

( 5) 挂极时, 安装公司未在磁极托板与磁扼间加垫适形毛毡, 仅局部加有玻璃布板, 运行后易产生松动;

( 6) 磁极线圈厂内套磁极铁心时, 托板与铁心檐部间隙加垫不够, 这也是导致线圈松动的原因之一。

找到原因后, 我们立即进行了结构及工艺改进, 并对安装过程进行了严格控制, 彻底解决了问题。

转子中心体与主轴连接采用止口定位及螺栓、销套把合的方式, 这就要求中心体销套孔与主轴对应的销套孔一致。

不过, 采用同一套键模加工的方法成本很高, 经过分析, 我们取消了镬模, 转而采用数控五坐标天桥铣分别加工主轴与转子中心体, 再进行预装, 完全满足了装配的要求。

2. 4 轴承装配

轴承装配采用分块径向瓦支撑结构, 带高压油孔。正反推力镜板与主轴一体, 易于安装。由于轴承支架加工难度大, 把合孔尺寸控制非常严格, 所以我们采用了五轴数控加工的方法, 确保了装配尺寸。此外, 由于上下游密封盖分瓣较多( 上游8 瓣、下游4瓣), 且工件壁薄, 容易产生变形, 因此加工完成后必须与轴承支架预装检查把合孔质量, 才能保证安装顺利。

径向瓦的加工是轴承部件制造的一个难点。钨金圆弧面为偏心结构, 我们在2. 3m立车上将工件安装在专用夹具上加工, 由于瓦高7 0 ~, 装夹固定不稳, 加工后内圆易出现锥度, 经反复精车才达到要求。加工正反推力瓦时, 由于钨金边缘部位浇铸质量常不能令人满意, 在半精车钨金面后, 我们增加了打磨内外圆及着色探伤检查序, 对有问题的地方进行修补处理, 保证了工件的质量。

2. 5 结构工艺改进措施

从红岩子电厂贯流式水轮发电机组的制造、安装到最后的运行, 总的情况不错, 但还是或多或少存在一些问题, 需要今后改进, 为此应注意:

(l )采用C O : 气体保护焊取代手工电弧焊的方法, 以减小焊接变形;

(2 ) 在满足受力的情况下, 减小托板与V 型板的周向焊缝, 从而减少焊接量;

(3) 减小工艺调整板与焊接样板的接触面积, 保证接触良好, 使工艺调整板的内径尺寸更为准确, 这样可进一步减少定位筋的内径调整工作量;

( 4 ) 将l m m 垫片改为2~, 前端磨出斜面, 便于操作时抽去;

(5) 风动扳手对铁心拉紧螺杆的冲击太大, 今后可取消该工具, 改用力矩扳手或液压拉伸装置把紧螺栓, 使铁心受力更均匀;

( 6) 磁极线圈托板采用一端与线圈热压成整体的结构, 另一端托板套线时装配, 这样可以更好地调节控制线圈高度, 减少工地调节量, 有利于防止线圈松动;

(7 ) 尽可能采用把合式磁极结构, 消除叠片式磁扼可能引起的打键不紧的现象;

(8 ) 为防止磁极键松动, 打键前用鸽尾键槽拉刀拉削磁扼键槽, 并按要求每隔h8打键一次, 以确保磁极键的紧量;

( 9) 加强工序质量控制, 保证所有适形毛毡都能浸透胶, 杜绝刷胶现象的出现;

( 10 ) 托板与铁心檐部间隙必须按标准严格加垫;

(11)加强工地现场指导, 对贯流式机组必须强调在磁极托板与磁扼间加垫绝缘垫片及适形毛毡, 不允许在该部位有间隙存在;

( 12 ) 径向瓦加工用夹具结构可作改进,如可增强刚性及改进压紧方式, 加工工序也可作调整, 先加工钨金面, 最后加工瓦坯背面。对钨金面与瓦背的厚度尺寸的控制限制在径向瓦支撑平面内, 这样既可满足装配要求, 又易于加工。

3 结论

作为我公司首次设计制造的大型贯流式机组, 红岩子电厂30 M W 水轮发电机组获得了成功, 它填补了国内大型贯流式机组的设计制造空白, 为我公司今后占领日益广阔的贯流式水轮发电机组市场打下了坚实的基础。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com