摘要:本文介绍了东方电机厂水轮发电机的设计制造特点及科研成果。叙述了到本世纪末的发展规划, 提出了相应的科技措施。

摘要:本文介绍了东方电机厂水轮发电机的设计制造特点及科研成果。叙述了到本世纪末的发展规划, 提出了相应的科技措施。

关健词 水轮发电机 制造特点 展望

1 前言

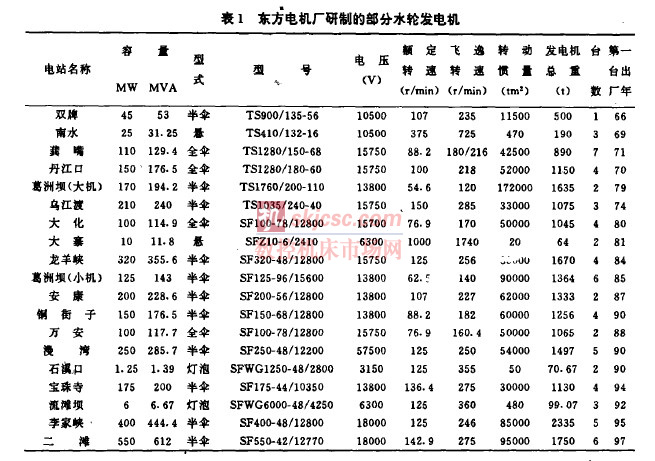

东方电机厂是我国生产大中型水轮发电机组的骨干企业。三十多年来, 东方电机厂在加强工厂研究开发的基础上, 吸取国内外的成熟经验, 不断创新, 逐渐形成了自己的风格和特色, 产品的技术经济指标不断提高。

早在90年代,东方电机厂先后为国内外近百座大中型水电站设计制造了1 9 0 0 OMW: 以上的大中型水电设备。

其中包括当今世界上转轮直径最大(D -n. 3 m ) 的葛洲坝1 70 M w 轴流式水轮发电机组; 国内单机容量最大的龙羊峡32 0M W 混流式水轮发电机组, 目前工厂正研制李家峡4 0 M W 水电机组及二滩50 o MW 水电机组。

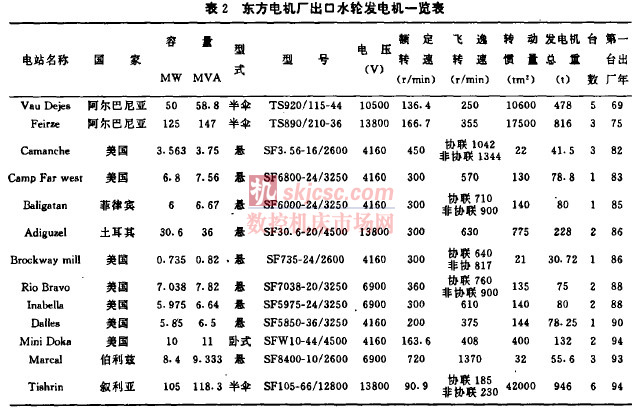

此外, 工厂还为美国、菲律宾、土耳其、南斯拉夫等国提供了80 OM W 以上的水轮发电机组, 并正为美国、叙利亚等国研制单机容量SM W~ 1 05 MW 的水轮发电机组.东方电机厂制造的部分水轮发电机见图1~ 2 及表l ~ 2。

下面介绍东方电机厂水轮发电机的一些特点和发展展望。

2 设计和结构特点

2.1 在总体布置方面, 广泛采用伞式或半伞式结构。

东方电机厂在5 4. 6 r / m in 到1 6 6. 7 r / m i n 的大型水轮发电机中, 80 % 以上都是采用伞式或半伞式结构。

例如丹江1 50 M W, l 00 r /mi n 的伞式发电机和龙羊峡320 M W,125r/min的半伞式结构。漫湾250MW,125r/min的半伞式结构。低速机组, 不设下导轴承, 推力轴承装配通过中间支撑架, 直接装在水轮机顶盖上, 既缩短了安装高程, 又增加了轴承稳定性。水轮发电机组主轴广泛采用分段结构, 即所谓“ 无轴” 结构, 一些机组的推力头与大轴结为一体,轴系在厂内组合找摆度. 实践证明, 轴系运行是稳定的。

2.2普遍采用双路密闭自循环空气冷却方式

小直径高速发电机一般用旋浆式风扇作为风压元件; 在大直径发电机中推广应用了无风扇通风系统, 它通过采用增加磁扼环状风沟, 改进转子支架上挡风板的结构, 在定子端部附近加装导风板等措施,利用转子支臂的鼓风作用, 径向冷却定子绕组及铁芯。

1 9 8 3 年, 我厂和中国科学院电工研究所合作, 研制成功两台l 0M W, l 0 0 0r /m ni 的定子绕组氟里昂蒸发冷却的水轮发电机。通过多年来的实际运行, 机组性能良好, 达到预期效果, 并于1 9 8 6 年9 月正式通过国家鉴定。

为了进一步掌握氟内冷技术在大型水轮发电机上的应用, 我厂又开展了氟内冷50 M W 级中间试验机组的研制, 并于1 9 90 年研制成功安康排砂洞5 2. 5M W 氟里昂蒸发冷却水轮发电机, 该机已于1 9 9 1 年投入运行. 目前我厂正与中国科学院电工所合作, 开展更大容量(如3 0 M W 级) 水轮发电机蒸发尸水轮发电机布置图冷却的研究工作, 并就新的蒸发冷却介质( 非氟里昂) 开展了试验研究工作。

2. 3 广泛采用焊接结构

定子扒座采用刚性较好的盒型焊接结构。转子支架为焊接结构, 以前多半采用盒形支臂。

现逐渐发展为圆盘式支架, 磁扼紧固在圆盘式支架上, 这种结构具有重量轻、刚度大、通风好、稳定性好等优点。我厂生产的铜街子1 50 M W 和漫湾2 5 o0M W 机组都采用了此种结构. 由于受到运输尺寸的限制, 多将支架分成中心体和扇形支臂两大部分。中心体和扇形支臂在厂内分别组焊和加工, 到工地焊成一体。漫湾25 o M W 机组等的磁扼与支架连结采用既有径向键又有切向键的结构。为了使传递扭矩可靠在圆周方向还增加多对加强键。

2. 4 工地装压定子铁芯和嵌线工艺

随着发电机单机容量的增大, 为了消除定子铁芯合缝间隙, 增加机座、铁芯的刚度和整体性, 大型水电机组采用了工地装压定子铁芯和嵌线的工艺。如大化l 0 M W、铜街子1 5o MW 和漫湾25 0M w 大型水轮发电机的定子都采用了工地组焊机座和装压铁芯的结构。

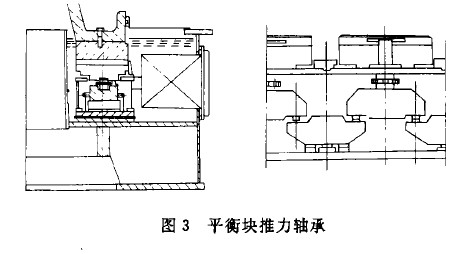

2. 5 推力轴承采用厚镜板、大刚度推力头和双层轴瓦结构

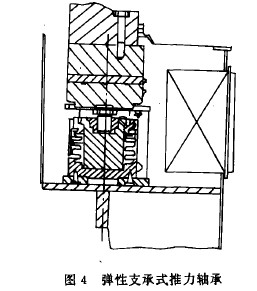

一般50 MW 以下机组多采用刚性支承; 大负荷轴承多采用弹性支承。为了均衡瓦间负荷, 在中、低速水轮发电机中推广应用了平衡块式推力轴承( 图3 ) , 其最大推力负荷达3 8 0 0t ; 高速机组多采用弹簧油箱支承( 图4 )。近年来, 我们在原弹性油箱结构的基础上, 增加了嵌入式托盘支承, 调整其直径就可以得到比较合理的轴瓦变形。如葛洲坝1 25 M W 机组及龙羊峡32 OM w 机组都采用了嵌入式托盘支承结构. 另外, 我厂还开展了双托瓦和小弹簧束支撑的研究、支点位置对可倾瓦推力轴承性能的研。在轴瓦面材料研究方面, 除对传统钨金瓦的化学、机械性能及浇铸工艺进行研究外,还开展了弹性金属氟塑料瓦的研究, 在工厂1。。0t 推力轴承试验台上完成了大化电站l o M W 机组氟塑料瓦的加载试验, 并已成功地用于大化1 0 MW 机组3 0 0 0t 推力轴承上。推力轴承冷却采用内循环或外循环油冷却, 必要时外加泵进行循环。如乌江渡21 oM w、安康2 0 M w、漫湾25 0M w、宝珠寺工75 M W 机组均采用了外加泵循环。在龙羊峡32 OM W 机组上采用了镜板自身泵外循环冷却系统.

为了改善轴承冷却条件, 减小轴承的热变形, 有的大型发电机还采用了直接水冷瓦结构。此外, 我们还在大型发电机上对铜瓦进行过工业试验, 取得了一定成果。

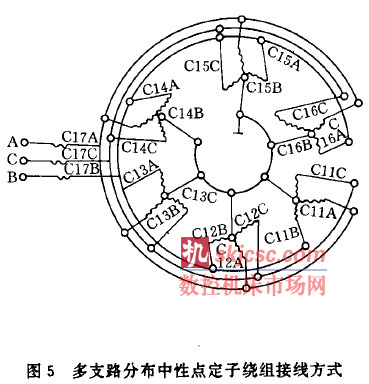

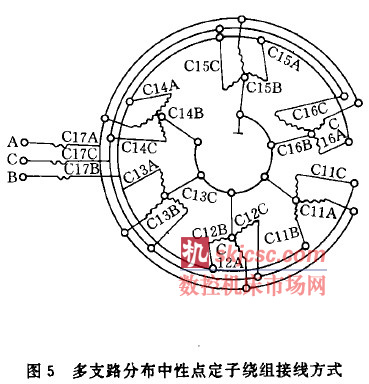

2. 6 定子绕组接线方式和继电保护

为了加强发电机运行期中的故障保护和监测, 解决大容量发电机的引线发热和布置困难等问题, 我们参考国外经验, 在厂内试验和电站工业试验的基础上, 在大型发电机中采用了多支路分布中性点的定子绕组接线方式和相适应的继电保护系统( 图5)。这种继电保护系统除了可以对发电机进行差动保护和分相保护外,还可以对同相支路间的故障进行保护, 并对气隙不均引起的支路间环流过大进行监测。这种接线方式已用于龙羊峡3 20 M W 和漫湾25 oM W 水轮发电机中, 运行证明效果良好。

此外, 工厂还开展了电气制动的研究工作, ACB19 8 6 年生产出第一套电气制动柜, 用于铜街子150 M W 机组。

2. 7 定子线棒的绝缘和槽内固定

水轮发电机定子线棒的绝缘采用热固性环氧粉云母绝缘, 它具有介电强度高、绝缘整体性好、局部放电起始电压高、绝缘厚度较薄的优点。近年来, 在大型机组推广采用了F 级环氧粉云母绝缘和新型环氧桐马粉云母F 级绝缘。k6 V 以上发电机均采用防晕处理, 以降低槽内线棒电位, 改善端部线阻电场分布, 防止产生电灼蚀。值得提出的是, 我厂和昆明高原电器研究所合作, 开展了高原发电机的防晕结构、起晕电压海拔高度对应关系等研究工作, 成功地解决了高海拔大容量水轮发电机的防晕间题, 已成功用于海拔2 6 0 o m 的龙羊峡32 OM W 水轮发电机中。对于发电机定子线棒的槽内固定间题, 我们通过电站调查分析, 并吸取了国内外的先进经验, 通过试验, 对线棒在槽内的固定作了研究和改进。采取了在槽底、层间和楔下用半导体适形材料作垫条。下线时先放入垫条, 然后嵌入线棒, 线棒在压紧状态下固化。采用此结构可以使半导体适形垫条与线棒和铁心粘合在一起, 保持良好的接触, 从而大大降低了槽电位, 消除电腐蚀。此外, 为了防止槽楔松动, 加强线棒的固定, 定子采用了由斜楔和槽楔组成的双层结构。双层斜楔结构首先于1 9 7 9 年9 月应用于葛洲坝17 oM W 机组上, 以后又陆续应用在大化1 0 M w、龙羊峡32 0MW、铜街子1 5 0MW 及漫湾25 oM w 等机组上, 经过多年的实际操作和运行, 证明其效果良好。

2. 8 其它

如采用盒型筋、弧形筋等增加机座刚度; 采用高压油顶起装置改善推力轴承起动和停机时的工作条件; 采用径向和切向均可打紧的“T” 形键保证各种工况下磁扼和支架之间不产生偏心和相对位移; 采用制动环和磁扼分离结构解决制动环制动时的发热间题; 制动器采用反向吹气复位结构杜绝制动器动作后不能自行复位的弊病等。

2. 9 励磁系统

水轮发电机的励磁方式在70 年代后期已从同轴直流励磁系统发展到半导体励磁系统。根据电站布置和运行方式的要求, 以及励磁参数的需要, 东方电机厂主要有下列三种励磁系统:

① 以葛洲坝1 70 M w 机组为代表的交流侧串联和并联变压器经过可控硅整流的自复励系统, 它具有起始电压上升速度高、起始无超调、频率特性好、调压范围宽、调节方便、运行稳定等优点。

② 机端电压经并联变压器供电的自并励可控硅励磁系统。龙羊峡3 2 0MW 机组就是采用这种励磁系统, 其额定励磁电压为4 75 V, 最大直流输出电流为3 0 0 0A。

这种励磁系统比较简单, 响应速度高, 运行可靠。它是目前我厂水轮发电机的典型励磁方式。③带同轴交流励磁机的他励静止可控硅励磁系统。它特别用于需要长距离输电的大型电站, 可以保证在线路故障时不致失磁。这种励磁方式1 9 7 2 年首先用于渔子溪4 o M w 水电机组, 1 9 9 0 年又用子安康Zo oMW 机组。近年来, 我们与华中理工大学合作, 开发了励磁系统辅助设计系统( E R S C A D 系统)。研制成功WL K一1 型微机模拟双通道励磁调节装置, 并于1 9 8 7 年5 月在渔子溪电站投入工业试验。还与中国科学院等离子所合作, 对发电机转子过电压和Z n O 非线性电阻灭磁方式进行研究, 并成功用于葛洲坝1 2 5M W 机、安康Z o oM W 机及万安l 00M W 机中。

3 科研与开发

产重视科学试验工作, 是我厂开发新产品、提高产品质量的重要途径。截止1 9 9 3 年n 月底,我厂设置了电机试验室、通风冷却试验室、振动噪声实验重、绝缘试验研究室、大型电机试验站、推力轴承试验台、测试中心等。三十多年来, 我们和国内有关大学、科研单位合作, 围绕产品的开发工作, 在水轮发电机基础理论研究、模型和原型试验方面进行了大量的工作, 取得了一批科研成果, 其中主要有以下几个方面:

3. 1 通风和冷却

水轮发电机的常规冷却方式是空气冷却。对大型发电机, 在厂内进行1 : 10 的通风模型试验或水模型试验; 在葛洲坝1 2 0M W丹江1 5 0M W、龚嘴l 00M W、龙羊峡3 2 0M W 等大型机组上进行了通风、冷却实测, 不断改进通风结构。为了发展水轮发电机的新型冷却技术, 东方电机厂和中国科学院电工研究所合作, 开展了蒸发冷却水轮发电机的理论研究工作, 在厂内进行了定子绕组蒸发冷却试验, 1 9 8 3 年首先制成了两台`10MW 1000 r / m in 的定子绕组氟里昂内冷水轮发电机, 1991 年又研制成功安康电站52. SMW 定子绕组氟里昂内冷水轮发电机。为我国发展大型氟内冷电机积累了宝贵的经验。另外, 为了适应我厂“ 八五,’u 九五” 期间研制5 0 MW 大型发电机的需要, 我厂于1 9 90 年开展了“ 水轮发电机通风发热计算” 的研究课题, 采用热路法和三维有限元法重新建立定、 转子温升计算公式。通过本课题的研究, 重新编制一套适用于大型水枪发电机通风发热计算的计算程序, 为50 OM W 及以上大型水轮发电机的通风冷却计算提供可靠的依据.

3. 2 电机电磁设计和运行参数的研究

根据开发大型发电机的需要, 我们和有关高等院校、研究所等一道, 对一些电机基本理论开展了研究工作, 如发电机端部磁场和发热、导线换位理论、绕组理论及分析技术、电磁噪声、静止半导体励磁、微机励磁系统、新型继电保护方式等. 许多研究成果已用于生产上. 例如, 我们开展了“ 水轮发电机电磁计算” 的研究, 重点对现有的凸极同步电机电磁设计程序进行改造,利用有限元法重新计算两类不同形状极靴( 不同心圆柱极靴和三段圆弧极靴) 的主极磁场和电枢电抗磁场的基波和三次谐波系数, 重新编制了一套大型水轮发电机电磁计算程序, 可用于我厂今后开发5 0 MW 及以上水轮发电机的电磁计算。

另外, 我们还开展了“ 水轮发电机定子线棒新换位” 的研究, 经过理论分析, 提出了适用于水轮发电机定子线棒的两种新的换位方式( 槽部36 0 °换位加空换位, 以及小于3 6 0° 的换位),并在龙羊峡32 0 MW 机组上进行了试验验证。在绕组理论研究方面, 提出了一种适用于水轮发电机的新型定子波绕组接线方式。

3. 3 结构件动态特性的计算与测试

随着发电机单机容量的增大, 结构件的动力学特性越来越引起重视。我厂对机座力学特性问题进行了理论分析和试验研究工作。对绕组次谐波引起的振动和机座抵抗力进行了分析研究, 相应地调整其刚度; 对大型结构件的强度、刚度、应力等进行理论分析和电站实测工作。并开展了大部件的结构优化工作, 取得了明显成绩。

3. 4 轴承研究和试验

在水轮发电机推力轴承方面, 对推力轴承支承结构、推力轴承冷却油循环系统、高压油顶起装置、轴瓦材料、轴承动态润滑理论等开展了广泛的理论分析及科学试验工作。开发了多种形式的推力轴承, 其最大推力负荷达38 0 0t , 单位压力达5. 7M Pa, P V 值达8 9 0。工厂开展了有关轴瓦材料、推力轴承润滑、发热、冷却等理论研究工作。工厂还与上海材料所合作, 研制成功大化电站30 0 t 推力轴承用金属弹性氟塑料推力瓦, 其单位压力可达12 M P a 。

此外, 我厂自行设计, 建成了中国首台I O o ot 级推力轴承试验台, 配有微机控制自动数据采集处理装置, 可在厂内对不同结构的多种推力轴承进行加载试验, 测量其稳态及瞬态下的性能参数, 如油膜厚度、温度场、压力场、转速、加载吨位等, 从而为大型轴承的研制和可靠运行奠定了基础。

3. 5 变级发电电动机研究

近年来, 我厂与华中理工大学合作, 开展了“ 变级抽水蓄能同步水轮发电电动机” 的研究。对变级情况下的电磁设计特点以及各种谐波的分析、波形系数、电枢反应系数和各种参数的计算都进行了研究, 并编制了计算程序. 经过多年来的研究, 目前已经基本掌握了变级发电电动机的电磁设计与计算方法, 并对国内40 M W 抽水蓄能机组的变级发电电动机作了电磁设计和论证。

3. 6 工艺研究

为了了解大型水轮发电机的一系列工艺问题, 工厂设有工艺研究室, 对制造工艺进行了广泛的研究。如大型水轮发电机定子在工地拼焊机座和铁芯叠片的研究、大型部件加工和测量的研究、定子线圈并头采用铜焊的研究、定子线棒全模压工艺的研究、推力轴承支承件( 弹性油箱) 加工的研究, 以及计算机辅助制造(C A M )和计算机辅助工艺管理(C A P P ) 的研究等。

3. 7 水电机组运行监测和事故诊断的研究

工厂和重庆大学等单位合作, 研制成功C D W S一8 9 01 型水电机组运行监测和诊断系统。该系统的监测对象包括大轴摆度, 机组振动, 推力轴承及导轴承温度、定子温度、转子铜温、定转子气隙、发电机功角、轴承油膜厚度及用户要求的其它监测量。

整个系统由信号转换装置、监视显示装置、计算机采集系统及多种计算机功能软件组成。系统能对机组进行跟踪显示及超限报警。

4 工厂“ 八五” “ 九五” 期间水轮发电机发展规划

“ 八五” “ 九五” 期间是中国能源工业高速发展时期, 预计到2 0 0 0 年, 中国水电装机总容量将达到8 0000M W, “ 八五” “ 九五” 期间水电装机约4 5 0 0 0M w。水轮发电机的单机容量迅速增大, 品种、规格增多, 工厂面临新产品研制任务重、周期短等矛盾。为此工厂决定从加强科研工作入手, 努力吸取国内外先进经验, 在引进国外著名公司先进技术和管理经验的同时, 加强与国内有关院校、科研单位的合作, 改造试验研究设备和手段, 加强水轮发电机有关理论研究和应用开发工作, 尽快使工厂的水轮发电机的科技水平和新产品开发跃上一个新台阶, 以适应中国国民经济迅速发展的需要。

4. 1 兴建电机试验室, 改造电机试验站.

在“ 八五” 期问, 工厂决定投入巨额资金, 新建一座4 0 0 0m Z 的电机试验室, 配备先进的测试设备和手段, 开发和应用计算机辅助测试系统, 更深入地开展电机电磁理论、通风冷却、振动噪声、力学特性等研究试验。另外, 工厂还将对原大型电机试验站进行全面改造, 增加试验项目, 扩大试验能力。

4. 2 开发单机容最4 0 一7 0 M W 的大型水轮发电机

①“ 八五” 期间完成李家峡4 0 M W 水轮发电机的研制工作。

②“ 八五” 期间完成二滩电站5 50 M w 水轮发电机的科研、设计任务, “ 九五” 期间完成机组的制造任务。

③继续抓紧三峡电站70 oM W 级水轮发电机的前期科研工作, “九五” 期间完成机组的设计及工艺准备工作。

4. 3 开发与冲击式水轮机配套的高速水轮发电机和与高水头混流式水轮机配套的大容里高速水轮发电机。

4. 4 开发大型抽水蓄能机组

在消化吸收国外抽水蓄能机组设计制造经验的基础上, 加强发电电动机的科研工作, 对电磁设计、通风系统、推力轴承、起动方式等进行专题研究, 并继续进行变级式发电电动机的科研工作。在“ 九五” 期间掌握20 0 一30 0M W 级中高速发电电动机的设计制造技术。

4.5开发大型贯流式水电机组

要在现有设计制造k 和62 50 k 贯流0 0式0水电机组的基础上w w , 加强科研工作, 解决大型贯流式机组中的密封、冷却、振动等问题, 在“ 九五” 期间形成生产单机容量20 ~ 4 oM W 贯流式机组的设计制造能力。

4. 6 电机技术理论和分析方法的研究

随着发电机单机容量的增大, 越来越要求对某些电机技术理论问题进行深入的研究和精确的计算, 如发电机参数计算、绕组理论、谐波磁场、励磁技术等。对电机参数和性能的计算精度要求也越来越高。解决上述问题应用传统的电机技术理论和分析方法已不能完全满足要求, 因此必须根据电路网络和电磁场理论, 发展和引入新的计算方法, 如有限元法、有限差分法、边界元积分法等, 采用计算机进行计算, 使计算结果与实测数据接近, 达到工程要求的精度。

4. 7 通风冷却的研究

通风冷却是发电机的核心问题之一。近半个世纪以来, 发电机单机容量的增大主要是通过改进冷却方式, 采用新的冷却介质来达到的。由于空气冷却具有结构简单、维护方便等优点, 水轮发电机长期采用空气冷却。但是, 随着单机容量的增加, 几何尺寸相应增大, 定子铁芯的机械稳定性问题逐渐突出。

采用水内冷可以降低线圈和铁芯的温升, 降低铁芯和机座之间温差, 从而减小它们之间的温差应力, 避免铁芯翘曲。因此, 在一定电站安装和运输条件下, “ 八五” , “ 九五” 期间要对水轮发电机定子采用水冷进行研究. 同时, 要积极总结我厂发展氟内冷水轮发电机的经验, 继续开发更大容量的氟内冷水轮发电机。

4. 8 发电机可靠性的研究

大型发电机的可靠性是使用和制造部门十分关注的重大问题。为了加强发电机制造中可靠性的研究, 要逐步开展以下工作: ① 加强可靠性和可靠评价的理论研究, 进行可靠性数据的收集和整理。② 利用概率论和数理统计方法, 找出发电机重要零部件的失效模式。③ 开展可靠性设计工作。④ 开展可靠性试验工作, 对发电机重要部件进行真机模拟试验, 以验证可靠性设计工作。

4. 9 加强水电机组在运行下的状态监测和故障诊断研究工作

工厂将和大专院校、水电站合作, 加强这项工作, 改进和研究新的水电机组运行监测和故障诊断系统, 并对系统进行理论研究。要保证机组对工况变化的适应性。辅助设备(如氢、油、水系统) 及所有设备、元件、仪表等除要求运行正常、充分自动化外, 还必须增加定期和不定期的监测, 并实时进行故障诊断、超限报警。

4. 10 加强计算机应用, 推广C A D /C A M 和优化设计技术

采用电子计算机, 许多电机理论问题可以通过数值计算手段得到圆满解决。我们要注意吸收、转化引进的计算机程序, 开发适合工厂特点的电磁、机械、通风、力学等计算机程序; 开展发电机优化设计工作; 在电机试验中采用计算机进行程控、数据采集、分析计算等。研究开发计算机自动绘图系统、计算机辅助设计C( A D ) 和计算机辅助制造系统(C A M )。

此外, 为了增加单机容量, 增加生产能力, 保证产品质量, 必须不断采用新材料、新工艺, 并对工厂进行技术改造, 适当扩大生产面积。增添一些重型、精密、先进的制造设备( 如五座标数控铣搅床、精密数控立车、全位置焊接变位机、全自动冲床、扁绕机、数控包带机等) . 对现有老设备逐渐用新技术( 如液压技术、电子技术、光电技术、计算机技术等) 进行技术改造。继续加强计算机辅助工艺管理C( A P P )、成组技术、工艺设计优化等工作。

5 结束语

随着中国四化建设的发展, 电力工业建设将出现新的高潮, 中国丰富的水力资源将逐步开发利用。东方电机厂位于中国水能源蕴藏腹地( 中国西南、西北、可供开发水力容量达3. 78 亿千瓦, 占全国的7. 7% ), 为我国电力工业部门提供更多更好的水电机组是工厂责无旁贷的任务。展望未来, 任重道远, 东方电机厂将和国内外厂家、用户密切合作, 为中国四化建设作出新的贡献。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com